Vowsmith utilise les capacités avancées de la gamme ProJet MJP de 3D Systems pour son activité de bagues « personnalisées en masse ».

La bijouterie n'est pas ce qui est venu en premier à l'esprit de Charles-Olivier Roy lorsqu'il a décidé de créer une entreprise de personnalisation de masse basée sur l'impression 3D.

Cependant, il s'est rendu compte que s'il voulait créer ce qu'il appelle une activité de « personnalisation de masse », il devait s'orienter vers un produit haut gamme, chargé en émotion.

« Je ne connaissais rien à la bijouterie, mais j'ai vite compris que j'y serais comme un poisson dans l'eau », indique M. Roy, un designer industriel ayant déjà fondé Artisans du Passage, une entreprise combinant art et technologies numériques 3D.

« La plupart des bijoux sont offerts pour exprimer une émotion, ce qui implique un prix plus élevé. Et s'il y a bien un endroit où une révolution est possible, c'est dans l'atelier du bijoutier. La fonderie à la cire perdue, qui est l'une des plus anciennes technologies de la métallurgie, n'a pas beaucoup évolué depuis l'Égypte ancienne. »

De la philosophie, de l'expérience technologique et du travail de planification de M. Roy est née la marque Vowsmith en septembre 2014. Vowsmith est une entreprise axée sur le numérique qui permet aux futurs mariés d'acheter des alliances directement sur un site d'e-commerce et de les personnaliser avec les empreintes digitales de l'être aimé.

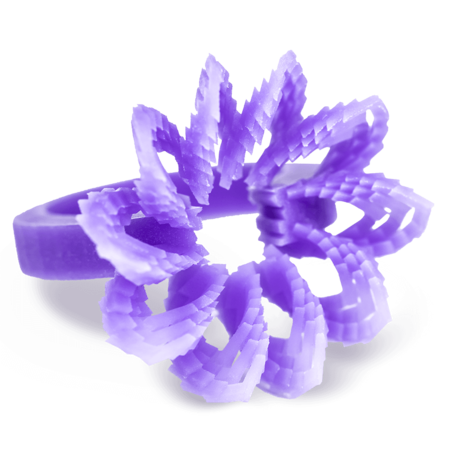

Le secret de l'évolutivité de Vowsmith : une imprimante ProJet MJP de 3D Systems qui, selon M. Roy, « offre le plus haut niveau de détail ainsi que le meilleur rendement possible en paraffine, ce qui est idéal pour une fonderie optimale des bagues. »

Le choix en toute liberté

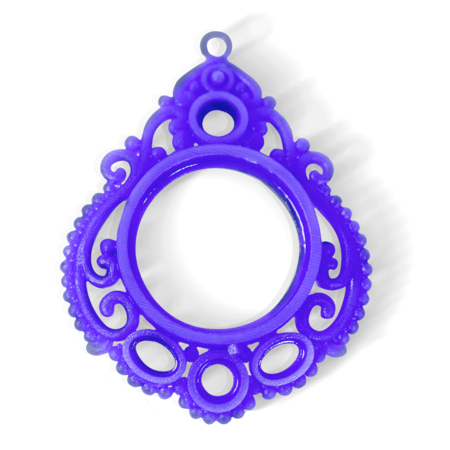

Chez Vowsmith, le processus de production commence par un service de personnalisation en ligne qui permet aux clients de choisir la taille, la forme, le type de métal de leur bague, un diamant en option et une gravure. Le client reçoit un kit de prise des empreintes digitales du couple. Le client prend en photo ces impressions à l'encre et les télécharge sur le site Web de Vowsmith.

Les empreintes digitales sont numérisées et intégrées à la bague personnalisée et les caractéristiques de conception sont intégrées à un programme de modélisation 3D propriétaire. Un fichier STL haute résolution est créé en quelques secondes et est envoyé vers une imprimante ProJet MJP de 3D Systems pour impression.

« Nous donnons à nos clients la possibilité d'être totalement au commande, tant au niveau de la conception que du choix du métal et du diamant, afin qu'ils puissent créer quelque chose d'unique dans leur budget », indique M. Roy. « Toute la modélisation 3D est automatisée puisque le fichier STL haute résolution utilisé pour la production est généré à partir des choix opérés en ligne par le client. L'imprimante est également chargée plus ou moins automatiquement. »

Au-delà du prototypage, vers la production

Au cours des 10 dernières années, l'impression 3D est devenue de plus en plus répandue dans le secteur de la bijouterie. En général, elle sert au prototypage d'un maître-modèle qui est ensuite produit en masse par les moyens traditionnels. Vowsmith place l'impression 3D au cœur de sa production.

« La ProJet MJP est la clé de voûte de notre processus de fabrication », indique M. Roy. « Tout d'abord, c'est une vraie imprimante à la cire. Aucun risque, par conséquent, d'avoir un défaut de fonderie dû aux cendres ou une coquille fissurée à cause de la dilatation thermique. La cire véritable brûle totalement à basse température et en moins de temps que les systèmes à base de résine, donc nous économisons ainsi de l'énergie et améliorons notre rendement. »

Le matériau VisiJet M3 RealWax utilisé par la gamme ProJet MJP produit des pièces de haute définition avec des détails nets et une finition de surface lisse. Le matériau support est facile à retirer lors du post-traitement et préserve les détails délicats de la bague.

« Nous ne perdons pas de temps à créer des structures de support pour imprimer nos bagues en 3D », explique M. Roy. « Notre productivité ne risque pas de baisser parce qu'une pièce n'a pas été imprimée à cause de zones mal soutenues. Nous ne perdons pas de temps à réparer les surfaces de support cassées. »

Le grand volume de fabrication (298 x 185 x 203 mm en mode haute définition) et la sortie en ultra haute résolution (694 x 750 x 1600 DPI ; couches de 16 µ) de l'imprimante 3D complètent parfaitement le modèle commercial de Vowsmith.

« La ProJet MJP 3500 CPXMax (désormais disponible en tant que ProJet MJP 3600W Max) offre un énorme volume de construction, fournit des impressions de très haute résolution sur tout le lit d'impression et peut imprimer à une vitesse supérieure à n'importe quelle autre imprimante 3D », ajoute M. Roy. « Nous sommes en concurrence avec la production de masse où chaque seconde compte et c'est la raison pour laquelle nous comptons sur la ProJet pour fournir des modèles extrêmement détaillés avec régularité à un rendement inégalé. »

Ajustement et évolution du processus

Il faut actuellement environ une semaine pour que Vowsmith livre une commande classique, mais M. Roy pense pouvoir réduire considérablement ce délai.

« Avec la technologie actuelle, il est tout à fait possible de recevoir la commande d'une bague le matin, de l'imprimer l'après-midi, de la mouler le lendemain et de l'expédier le surlendemain : 72 heures entre la commande et la livraison. Je pourrais même pousser le concept encore plus loin en installant des imprimantes dans le monde entier que nous alimenterions depuis notre serveur. Nous résoudrions ainsi le problème de l'expédition à l'international d'un produit de grande valeur. »

M. Roy a des objectifs tout aussi ambitieux, mais réalisables, concernent le volume de production. Il prévoit que Vowsmith vende entre 4 000 et 5 000 bagues l'année prochaine. Ceci étant dit, l'entreprise est déjà en mesure de produire entre 35 et 40 bagues par tirage et de traiter entre 3 et 4 lots par jour, ce qui permet d'atteindre une capacité annuelle d'environ 50 000 bagues.

Certaines opérations manuelles pourraient aussi être automatisées.

« En définitive, nous pourrions imprimer entièrement l'arbre de fonderie, intégrer des machines de finition de masse et même un sertisseur de pierres et de diamants à commande numérique. L'impression directe en métal (DMP) est une technologie prometteuse. Nous avons réalisé quelques prototypages par DMP et sommes satisfaits des résultats obtenus.

Des possibilités infinies

M. Roy est d'avis que ses méthodes basées sur l'impression 3D pourraient être adaptées à d'autres produits personnalisés produits dans d'assez grandes quantités.

« Nous pourrions télécharger un modèle 3D avec n'importe quel niveau de personnalisation et gérer la production sans erreur », ajoute-t-il. « Notre infrastructure devrait continuer à prendre de la valeur car elle ne dépend pas d'un stock physique. La productivité est infinie, tant du côté du front-end que du back-end. »

Pour M. Roy, l'évolution de la personnalisation de masse arrive à point nommé.

« La génération Y est lasse de la répétition et veut de la nouveauté. Elle veut que les produits qu'elle achète reflètent sa personnalité. Cette génération façonne l'avenir du commerce de détail. »

À ceux à qui la liberté d'acquérir un produit personnalisé créé en quelques jours ne suffit pas, M. Roy indique que la personnalisation de masse grâce à l'impression 3D pourrait même avoir un impact positif sur l'environnement.

« Il s'agit d'un business model sans production ni déplacement de produits en stock, ni entreposage avant consommation. Ce pourrait-il que ce soit la solution aux effets dévastateurs des deux premières révolutions industrielles sur notre planète ? »