L'équipe de fabrication d'Airbus Defence and Space à Portsmouth, au Royaume-Uni, a développé des conceptions innovantes pour la fabrication additive (AM) de réseaux d'assemblage de commutateurs avec le soutien de 3D Systems en matière de consultation et de production AM. Le matériel passif de radiofréquence (RF) est destiné à deux engins spatiaux Eurostar Neo qui rejoindront la flotte en orbite d'Eutelsat, un important fournisseur de services de communication par satellite.

Faisant référence à l'annonce du programme, Gareth Penlington, responsable de la charge utile HOTBIRD chez Airbus, a déclaré :

« Il est reconnu que c'est le premier déploiement à grande échelle de produits RF utilisant [l'impression directe métal], et cela nous place dans une position de leader du secteur pour l'application de la technologie dans la production de composants radiofréquence. »

Airbus et 3D Systems collaborent depuis de nombreuses années maintenant. 3D Systems a rejoint le projet dès le début et apporte sa contribution et assistance au développement et prototypage des applications, avec un engagement continu tout au long des phases de qualification et industrialisation.Pour ce projet, la fabrication additive a été retenue en raison des avantages qu'elle confère en matière de liberté de conception, de réduction du poids et d'optimisation des performance des pièces.Les importantes économies de main-d'œuvre pendant l'assemblage, permettant aux équipes de se concentrer sur des tâches à forte valeur ajoutée, ainsi que la réduction significative du nombre de pièces individuelles requises, comptent parmi les autres raisons qui ont motivé Airbus à choisir la fabrication additive.

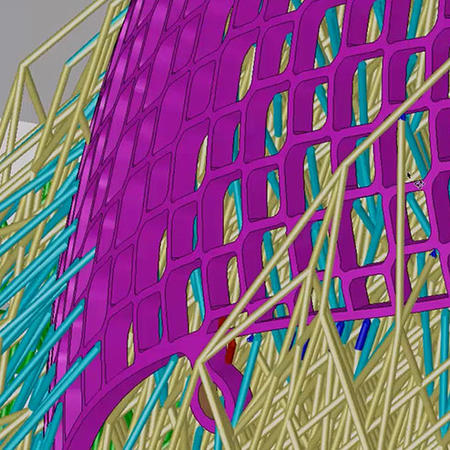

En plus des exigences de haute précision, les réseaux d'assemblage de commutateurs combinaient des parois fines et des sections avec de grandes concentrations de masse.Les spécialistes de l'AIG (Application Innovation Group) de 3D Systemsont apporté des décennies d'expertise en matière de conception pour la fabrication additive et de post-traitement pour les applications d'impression directe en métal (DMP). En tant que pionnier du secteur de la fabrication additive et fort de ses propres experts en applications aérospatiales, l'AIG a aidé Airbus à évaluer et à éviter les risques tout au long de la conception et de l'ingénierie. Pour permettre le premier déploiement à grande échelle, 3D Systems a aidé Airbus à développer un flux de fabrication de pièces efficace et fiable.

Commentant le facteur sous-jacent à la réussite, Koen Huybrechts, responsable du développement d'applications aérospatiales au sein de l'Application Innovation Group de 3D Systems, a déclaré :

« Airbus pense plus grand à chaque nouveau projet RF, c'est précisément ce qui nous plaît. Notre coopération a naturellement évolué vers un véritable partenariat. Nous investissons dans nos clients en les informant des possibilités et des limites de nos technologies. Avec des clients faisant preuve de curiosité comme Airbus, cela conduit à une cocréation et une innovation continues. »

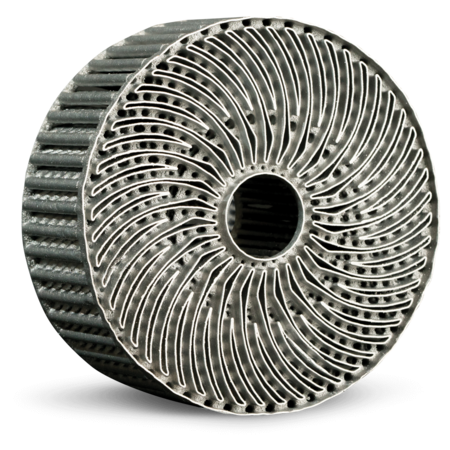

Les réseaux d'assemblage des commutateurs finaux ont été imprimés dans le matériau à base d'aluminium LaserForm® AlSi10Mg sur les machines DMP Flex 350 au Centre d'innovation des clients de 3D Systems à Louvain, en Belgique. Ce site est certifié selon les normes des systèmes de qualité aérospatiale (AS9100D) et dispose du personnel et des ressources nécessaires pour soutenir des projets d'industrialisation à grande échelle comme celui-ci.

Les spécialistes de l'AIG de 3D Systems suivent une approche progressive de la production qualifiée, aidant les entreprises à établir et à contrôler leur flux de travail de production de fabrication additive dans un processus méthodique et éprouvé.Les solutions DMP de 3D Systems combinent le matériel, les logiciels et les matériaux pour offrir la meilleure qualité d'impression et la plus grande fiabilité. Les meilleurs niveaux d'oxygène (<25 ppm) de l'atmosphère d'impression inerte des machines DMP de 3D Systems garantissent une grande pureté chimique et une qualité de matériau qui reste stable plus longtemps.

Une collaboration pour réaliser l'industrialisation de pièces complexes de fabrication additive métallique

Le travail entre Airbus et 3D Systems est en cours. Les points forts de ce projet sont les suivants :

- Consultation et co-ingénierie du DfAM

- Une collaboration pour industrialiser des composants RF optimisés

- Livraison d'un nombre important de pièces AM complexes en métal