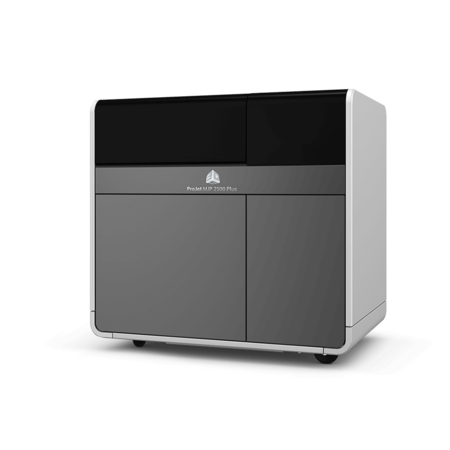

La ProJet MJP 2500 de 3D Systems permet une meilleure conception, une commercialisation accélérée, des coûts réduits et la capacité de traduire rapidement les besoins du client en une réalité physique.

Hyde Park Partners (HPP), basé à Charlotte en Caroline du Nord, est un fournisseur de produits et de solutions technologiques qui a commencé à servir le sud-est des États-Unis il y a 70 ans et qui propose aujourd'hui ses produits et son savoir-faire en ingénierie à des particuliers et des entreprises du monde entier.

American Engineering Group (AEG), filiale de HPP, est une entreprise engagée : son objectif est de fournir une solution durable et abordable aux problèmes énergétiques chroniques que rencontrent les communautés rurales africaines.

Comme la qualité de vie de millions de personnes en dépend, il est urgent que l’équipe de développement de produits de HPP continue à améliorer Firefly, le système d’éclairage LED à énergie solaire, non relié au réseau électrique, de l’entreprise. Un des alliés essentiels permettant à l’entreprise de satisfaire ce besoin urgent est l’imprimante 3D ProJet® MJP 2500 Plus de 3D Systems.

Une conception au-delà de la fonctionnalité

En 2010, HPP, qui était fournisseur et fabricant, s’est reconverti dans le développement de produits et a créé AEG en 2014 pour fournir ces produits dans le monde entier. Au départ, l’entreprise sous-traitait le prototypage à un fournisseur externe. Mais HPP a rapidement remarqué un décalage inacceptable entre l’apparition des nouvelles idées et leur concrétisation sous une forme physique.

« Le temps de recevoir le prototype, nous avions déjà une autre idée qui nécessitait une autre itération et un nouveau prototype », affirme Clifton Vann IV, directeur général de Hyde Park Partners.

L’évolution de Firefly devait également être prise en considération. Le produit, qui comprend cinq éclairages LED, un panneau solaire et un boîtier de commande, était un leader en matière de fonctionnalité, offrant 12 heures d’éclairage continu à partir des cinq ampoules LED et ne nécessitant que six heures de lumière du soleil pour un rechargement complet. Mais comme le produit a été commercialisé à plus grande échelle, il est devenu essentiel de concevoir un conditionnement attrayant.

« Une fois la question de la fonctionnalité résolue, nous avons réalisé que les facteurs d’aspect, de sensation et de forme allaient être encore plus essentiels que nous ne l’avions imaginé par le passé », poursuit Clifton Vann.

Réussite au deuxième essai

HPP a pensé que l’impression 3D serait la solution aux retards de développement de son produit. Mais le premier système que l’entreprise a acheté, une imprimante 3D de modélisation par dépôt en fusion d’un fabricant autre que 3D Systems, n’est pas parvenue à répondre aux attentes de HPP.

« Cela n’a pas produit la qualité ou la vitesse dont nous avions besoin pour soutenir notre croissance et notre développement », affirme Clifton Vann. « Nous ne pensions pas que les prototypes produits étaient pas assez bons pour être présentés à nos clients ».

Le système nécessitait également un post-traitement complexe et non hygiénique utilisant des substances chimiques caustiques, selon Scott Draffin, vice-président du service d’ingénierie de Hyde Park Partners.

HPP devait donc se remettre à chercher une solution. Mais cette fois, une bonne surprise l’attendait. Car ce n'est autre que l'imprimante 3D ProJet MJP 2500 Plus que Duncan Parnell, distributeur local de 3D Systems, lui a conseillé.

Prototypage fidèle à la CAO

La ProJet MJP 2500 Plus offre des pièces de qualité fidèles à la CAO, en matériaux plastiques et élastomères, permettant de réaliser des tests fonctionnels réalistes. La haute résolution de la technologie d’impression MultiJet fournit des détails très fins, même pour des éléments minuscules, ainsi que des arêtes et angles nets. Comme bonus majeur, le prix était correct pour HPP.

« J’ai été agréablement surpris des avancées technologiques de la ProJet MJP 2500 Plus », déclare M. Vann. « La qualité des pièces était supérieure à celle de machines qui coûtaient cinq fois plus cher. Je n’aurais jamais pensé que nous pourrions avoir un système qui fasse ce que cette machine fait à un prix adapté à notre budget. »

Un argument de vente important pour Scott Draffin était la capacité d’imprimer avec de multiples types de matériaux.

« Nous fabriquons non seulement des boîtiers, mais aussi des lampes et d’autres pièces. La capacité d’imprimer dans des couleurs unies ou en un matériau transparent était donc vraiment importante. Nous pouvons même fabriquer dans des matériaux de type caoutchouc si nous souhaitons modéliser un étui pour l’appareil ou créer des joints d’étanchéité ».

Duncan Parnell a livré et installé la ProJet MJP 2500 Plus, puis organisé une formation pour apprendre aux ingénieurs de conception de HPP à utiliser au mieux le système dans le cadre des applications spécifiques de l'entreprise.

« Nous avons pu imprimer des pièces en quelques heures », ajoute Scott Draffin. « Duncan Parnell est allé au-delà de la vente pour devenir un partenaire en offrant une assistance continue ».

Gestion et post-traitement simples

Le travail de M. Draffin a été simplifié par le logiciel 3D Sprint™ inclus dans la ProJet MJP 2500. Ce logiciel permet à tout utilisateur de préparer des données 3D pour l’impression, en fournissant des données de planification et actualisées sur les fonctions essentielles, comme la durée d’impression, l'état des matériaux et autres. Les utilisateurs peuvent stocker, accéder et partager les données avec les personnes de leur choix, depuis l’emplacement de leur choix : sur un Cloud public sécurisé, sur le bureau ou sur leur Cloud privé.

« Cela nous permet de créer de nouvelles conceptions de pièces la journée et de les imprimer en 3D la nuit, puisque le système fonctionne sans surveillance », explique M. Draffin.

Fini le nettoyage exigé par l’ancienne imprimante 3D de HPP. Le système MJP EasyClean fait fondre automatiquement les supports en cire des pièces MJP en moins de 30 minutes, évitant ainsi le recours au décapage manuel, aux jets d’eau à haute pression, aux bains de substances chimiques caustiques ou à des équipements spéciaux.

« EasyClean est bien plus simple à utiliser que le post-traitement du premier système que nous avons acheté »,ajoute Scott Draffin. « La cire fusible et le procédé à la vapeur nous permettent d’obtenir des pièces plus propres en bien moins de temps ».

Retour sur investissement global

HPP a constaté des améliorations immédiates et mesurables des délais et des coûts de développement des produits pour les pièces produites avec la ProJet MJP 2500 Plus par rapport aux prototypes traditionnels réalisés par moulage par injection.

« Pour les nouvelles itérations de Firefly et d’autres produits, nous avons réduit le délai de mise sur le marché d’au moins 50 % », affirme M. Vann. « Le coût du prototypage est passé en moyenne de 500 $ par pièce à environ 8 $ par pièce grâce à la ProJet MJP 2500. Les gains de temps et d'argent nous permettent d’augmenter la quantité de prototypes réalisés, entraînant ainsi la fabrication de meilleurs produits plus rapidement. »

Selon M. Draffin, l’accélération de la vitesse de production des prototypes s’accompagne d’une énorme économie en temps et coûts d’ingénierie.

« Le délai entre la création d'un prototype et sa disponibilité à des fins de test et de démonstration est passé de 10 jours à une seule journée », explique-t-il. Ce gain de neuf jours pour la production d’un prototype vient s'ajouter à d'impressionnantes économies. Si l’on prend en considération une journée de huit heures durant laquelle un ingénieur qualifié est payé 125 $ de l’heure, au-delà de neuf jours, les économies pourraient s’élever à 9 000$ par prototype.

Selon Clifton Vann, tout cela s’effectue sans nuire à la qualité.

« Nos ingénieurs peuvent utiliser l’imprimante 2500 pour concevoir des pièces de haute définition et de haute qualité, suffisamment résistantes pour subir les mêmes types de tests fonctionnels que ceux des prototypes moulés par injection. »

Interaction inestimable avec les clients

Bien que non mesurable en temps et en coûts, l’imprimante 3D a fourni un autre résultat qui est presque inestimable : une relation plus étroite et plus interactive avec les clients.

« L'opinion du client est essentielle », affirme M. Vann. « La ProJet MJP 2500 nous donne la possibilité de rapidement transformer les commentaires en innovation visible au niveau des produits ».

Le cycle rapide entre les commentaires, les nouvelles idées de conception et les prototypes fonctionnels et réalistes est particulièrement utile pour les salons et autres événements selon Scott Draffin.

« La qualité d’impression de la 2500 est si bonne que les pièces peuvent être préparées en une journée pour être exposées à des événements majeurs », affirme-t-il. « Le prototype est prêt à être présenté par l’équipe de vente dès sa sortie de l’imprimante, alors qu’avant les conceptions devaient être envoyées pour production durant plusieurs jours via un procédé de moulage par injection en plastique ou en aluminium onéreux ».

Un moteur de croissance

Pour Clifton Vann, la ProJet MJP 2500 Plus n’est pas seulement un outil, mais également un moteur permettant la croissance et l’innovation.

« L’imprimante réduit les coûts d’ingénierie et accélère notre processus de mise sur le marché grâce à des solutions industrielles et commerciales », conclut-il. « Elle nous donne une force qui favorise la créativité, le développement de produits innovants et une croissance continue ».

Pour en savoir plus sur Hyde Park Partners, American Engineering Group et Firefly, consultez le site http://aeginternational.us/firefly/

simplifie la gestion de l’impression, à tout moment et n’importe où.