3D Systems collabore avec Thales Alenia Space dans le domaine de la conception pour la fabrication additive (DfAM) afin d'améliorer les performances d'un sous-système critique sur son satellite Spacebus NEO. Le mécanisme de propulsion électrique (ETHM) qui en résulte est composé de sept supports différents fabriqués de manière additive. La fabrication additive a permis de conditionner le mécanisme dans un volume limité et à la masse la plus faible possible. Les experts de l'Application Innovation Group de 3D Systems ont apporté leur savoir-faire en matière de conception et de fabrication au projet ETHM de Thales Alenia Space, en intégrant leurs connaissances dans les fichiers de fabrication finaux qui ont été transférés à l'usine de production de fabrication additive de Thales au Maroc. Ce plan de fabrication élaboré par des experts a permis à Thales de transférer en douceur la production vers sa propre usine de fabrication additive, équipée de plusieurs imprimantes directes de métal de 3D Systems.

« Chaque fonctionnalité est plus ou moins traditionnelle, mais les associer en un seul mécanisme compact et compétitif est un véritable défi. »

- Gilles Lubrano, Chef de produit ETHM

Le défi

OPTIMISER LA PRÉCISION ET LA FIABILITÉ DU SOUS-SYSTÈME CRITIQUE DU SATELLITE

Le mécanisme du propulseur électrique (ETHM) oriente la propulsion du satellite Spacebus NEO pour le positionner correctement dans l'espace. La fiabilité de ce composant est donc essentielle à la mission. Quatre ETHM sont nécessaires par satellite, formant le châssis autour des moteurs. Ces pièces fonctionnent comme des cardans à deux axes qui maintiennent l'unité de propulsion électrique et lui permettent de se diriger avec des mouvements doux et réguliers.

Pour répondre aux exigences de Thales Alenia Space, l'ETHM devait équilibrer les contraintes de volume et de masse tout en respectant des spécifications de performance strictes, telles que :

- Haute précision de pointage angulaire (0,1 degré) ;

- Réduction du nombre de pièces, y compris l'intégration fonctionnelle de divers éléments du propulseur (harnais et tuyauterie) ;

- Une production en série qui répond aux exigences de qualité des produits de la classe orbitale.

La solution

CONSULTATION ET COLLABORATION POUR UNE PRODUCTION ÉVOLUTIVE

01 Consultation sur la conception pour la fabrication additive

Thales Alenia Space et 3D Systems ont mis en place un partenariat durable et travaillé ensemble à la mise en orbite plus de 1 700 pièces aptes au vol dès 2021. Dans le cadre du projet ETHM, Thales Alenia Space a collaboré avec l'Application Innovation Group (AIG) de 3D Systems pour combiner plusieurs fonctions dans un espace de conception réduit tout en garantissant une dynamique précise.

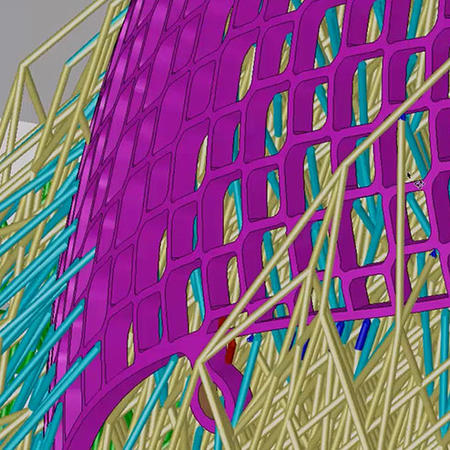

Le volume dynamique total alloué à l'ETHM est de 480 mm x 480 mm x 380 mm, et comprend des actionneurs rotatifs, un harnais, des tubes et un mécanisme de maintien. 3D Systems a fourni des informations sur la fabrication et la conception pour aider Thales Alenia Space à atteindre les performances visées. Les experts de 3D Systems ont aidé Thales Alenia Space à obtenir un rapport résistance/poids optimisé tout en remédiant aux zones de concentration de chaleur pour protéger les composants fonctionnels des dommages thermiques.

En utilisant la fabrication additive pour concevoir et produire un système, Thales Alenia Space a bénéficié de multiples avantages. L'allègement a permis d'améliorer l'efficacité de la poussée au-delà de ce que la fabrication traditionnelle autorisait, ce qui, à son tour, a amélioré le rendement du carburant, entraînant une baisse des coûts et de nouvelles possibilités d'innovation technique à d'autres niveaux.

02 Développement de flux de fabrication

3D Systems a aidé Thales Alenia Space à développer un flux de fabrication robuste comprenant des post-processus tels que la finition CNC et l'inspection par tomographie à 100 % pour garantir la répétabilité des produits et des processus dans un environnement contrôlé AS9100. Les ingénieurs d'application de 3D Systems ont également fourni des conseils sur le niveau et l'enchaînement des contrôles de qualité pour l'atténuer les risques afin d'aider Thales Alenia Space à garantir un flux de fabrication complet, axé sur la qualité et rentable.

Ce savoir-faire a permis à Thales Alenia Space d'atteindre la précision de pointage de 0,1 degré requise avec un flux de travail CNC et d'inspection exigeant, dans lequel certaines pièces ont jusqu'à 249 points de mesure pris par une machine de mesure coordonnée qui doivent être conformes. L'approche collaborative de 3D Systems comprenait une formation sur la technologie tout au long du processus de contrôle qualité intégré, ainsi que des analyses des causes profondes des non-conformités par rapport aux spécifications de Thales Alenia Space pour garantir la réussite du projet. Avant de transférer la production à Thales Alenia Space, 3D Systems a aidé à organiser et à coordonner une chaîne d'approvisionnement de premier ordre pour assurer la production en série et a produit plus de 70 pièces dans son centre d'innovation client en Belgique, qui fait partie de l'AIG de 3D Systems. La grande capacité de cette installation et la répétabilité des machines DMP de 3D Systems ont permis de raccourcir les délais.

03 Préparation et transfert des fichiers d'impression

Pour assurer une transition sans heurts de la production d'ETHM vers Thales Alenia Space, les ingénieurs d'application de 3D Systems ont développé chaque fichier d'impression dans 3DXpert®, en incorporant des années de savoir-faire en fabrication additive qui ont permis à Thales Alenia Space d'économiser du temps et de l'argent tout en garantissant la qualité. En utilisant ces fichiers de fabrication générés par des experts, une production reproductible est possible sur n'importe quelle imprimante directe de métal de 3D Systems. Les supports définitifs sont imprimés en titane LaserForm Ti6Al4V de niveau 23 .

Plusieurs aspects de la conception du mécanisme du propulseur ont rendu les conseils de 3D Systems sur la stratégie d'impression particulièrement précieux, notamment :

- Le maintien de la rondeur voulue de plusieurs structures ouvertes avec de grandes interfaces circulaires.

- L'équilibre entre la force du support et la facilité d'enlèvement.

- La prise en compte des contraintes thermiques au cours de l'impression, qui varient en fonction de la géométrie et du matériau imprimé.

L'expérience de 3D Systems dans le domaine des matériaux en titane a permis à d'innombrables applications critiques de trouver un équilibre entre complexité et résistance pour atteindre les paramètres du projet. Des outils comme le module de simulation 3DXpert de 3D Systems aident à soutenir ces projets en réduisant le nombre d'itérations nécessaires pour obtenir un résultat satisfaisant.

04 Transfert technologique

Thales Alenia Space est désormais capable d'imprimer ces pièces dans ses propres installations, grâce à la formation et au transfert technologique que 3D Systems a assurés au fil des ans. L'usine 3D du groupe Thales au Maroc est équipée de plusieurs machines DMP de 3D Systems, et a bénéficié du service de transfert technologique de 3D Systems au moment de l'installation. Le transfert technologique est une formation approfondie, spécifique à la fabrication additive, conçue pour aider les nouveaux clients imprimeurs à accélérer leur transition vers la fabrication additive et à préserver leur investissement. Parallèlement aux fichiers de fabrication pré-développés, 3D Systems a pleinement soutenu Thales dans sa transition vers la production en interne.

« En utilisant les mêmes machines que celles de notre Centre d'innovation client en Belgique, Thales a pu se doter plus facilement d'une capacité d'impression afin que son équipe puisse se concentrer sur l'industrialisation de la fabrication additive et optimiser son retour sur investissement », a déclaré Koen Huybrechts, Responsable du développement des applications, Application Innovation Group, 3D Systems.

Le résultat

ÉQUILIBRE DES CRITÈRES DE PERFORMANCE CLÉS POUR UNE CONCEPTION OPTIMISÉE AU NIVEAU DU SYSTÈME

L'ETHM est l'un des premiers mécanismes spatiaux complets entièrement conçus en vue d'une impression par fabrication additive. Les sept différents supports optimisés sur le plan topologique ont exigé une équipe multidisciplinaire de par leur taille, la haute précision requise et la criticité du système.

- La précision de pointage de 0,1 degré garantit que le mécanisme fonctionnera comme prévu en vol.

- Efficacité accrue du propulseur grâce à l'allègement des supports optimisés sur le plan topologique

- 249 points de mesure validés pour le contrôle de la qualité des pièces les plus complexes

- Intégration et protection des éléments du propulseur pour une forme et une fonction optimales

Le Spacebus NEO fait partie du programme ARTES (Advanced Research in Telecommunications Systems) de l'Agence spatiale européenne, d'une durée de 15 ans.