Le projet Horizon 2020 de l'Union européenne (UE) appelé « SMall Innovative Launcher for Europe » (également connu sous le nom de projet SMILE) a pour objectif de concevoir un véhicule de lancement de petits satellites (jusqu'à 150 kg) sur une orbite héliosynchrone de 500 km. L'Institut des structures et de la conception du Centre aérospatial allemand (Deutsches Zentrum für Luft- und Raumfahrt, ou DLR), basé à Stuttgart, en Allemagne, est l'une des quatorze organisations participantes, et est chargé de développer un injecteur de moteur-fusée à propulsion liquide pour le lanceur dans le cadre du projet SMILE. L'intérêt porté par l'Institut à un système de propulsion liquide tient aux possibilités de remise à neuf et de réutilisation du système qui offriraient ainsi une solution plus rentable pour les lanceurs de petits satellites.

Face à la grande complexité du composant de la tête d'injection du moteur à oxygène liquide (LOX)/kérosène, le DLR s'est associé au Centre d'innovation client (CIC) de 3D Systems basé à Louvain, en Belgique, pour concevoir un injecteur imprimé en 3D offrant de nouvelles possibilités et performances. Le CIC de Louvain de 3D Systems est l'un des quatre centres mondiaux dédiés à l'accélération des applications avancées. Il donne aux clients accès aux ressources nécessaires au développement, à la validation et à la commercialisation de leurs produits.

Un partenariat pour la réussite

En choisissant d'imprimer en 3D sa tête d'injection coaxiale, le DLR a cherché à tirer parti de plusieurs avantages clés de la fabrication additive, tels que la réduction du nombre de pièces grâce à une conception monolithique et l'intégration de caractéristiques clés (telles que les canaux de refroidissement) pour une meilleure performance de l'ensemble du système de propulsion.

Markus Kuhn et Ilja Müller, en charge du projet de tête d'injection au DLR, indiquent avoir porté leur choix sur 3D Systems en raison des bons résultats obtenus par l'impression 3D en métal pour les applications aérospatiales. « Compte tenu du succès des initiatives spatiales utilisant le DMP, nous avons pensé que 3D Systems était parfaitement à même de satisfaire les aspects de conception propres à la fabrication de la tête d'injection, avec en ligne de mire de nouvelles possibilités d'intégration des capteurs et de distribution du carburant et du liquide de refroidissement », déclare M. Kuhn.

Optimiser la conception des injecteurs de carburant et réduire le nombre de pièces

L'injecteur d'une fusée est la pièce traversée par le combustible et l'oxydant pour pénétrer dans la chambre de combustion. Un bon injecteur de carburant liquide pour fusée expulse ces composants de manière à ce qu'ils s'atomisent et se mélangent correctement pour produire la combustion nécessaire au déplacement de la fusée.

Selon Koen Huybrechts, ingénieur projet de 3D Systems, la tête d'injection à propulsion liquide pensée par DLR comprend plusieurs fonctions d'amélioration qui ont vu leurs performances accrues de façon unique grâce à l'impression 3D avec DMP : « La nécessité d'optimiser les performances et le refroidissement, la complexité de conception des canaux de capteurs de température et de pression, alliées au souhait de simplifier l'assemblage et la production au moyen de processus cohérents et facilement reproductibles, ont tous pointé vers la ProX® DMP 320 », explique Huybrechts.

L'impression 3D en métal avec DMP a permis au DLR de :

- Optimiser les performances des pièces grâce à de nouvelles possibilités de distribution de carburant et de liquide de refroidissement ;

- Mettre en œuvre facilement des canaux de capteurs de pression et de température tracés en 3D ;

- Éliminer les étapes intermédiaires de production et d'assemblage ;

- Optimiser indépendamment les performances thermiques, massiques et hydrauliques sans les restrictions inhérentes au méthodes de fabrication traditionnelles ;

- Éviter les points de défaillance des assemblages et améliorer les aspects qualitatifs grâce à une conception monolithique ;

- Réduire les étapes d'usinage pour produire un injecteur hautement intégré et multifonctionnel.

En utilisant l'impression 3D en métal, le DLR a pu modifier radicalement la méthodologie de conception de ses injecteurs coaxiaux et éviter de recourir à de multiples sous-composants, ce qui a contribué à réduire considérablement le temps et le coût de production. Le passage de 30 pièces à une seule a contribué à alléger de 10 % le poids final de la pièce et a supprimé les points de défaillance connus aux emplacements de fixation, réduisant ainsi les mesures de contrôle de qualité associées tout en améliorant les performances du système.

Consolidation des pièces par impression de précision en métal

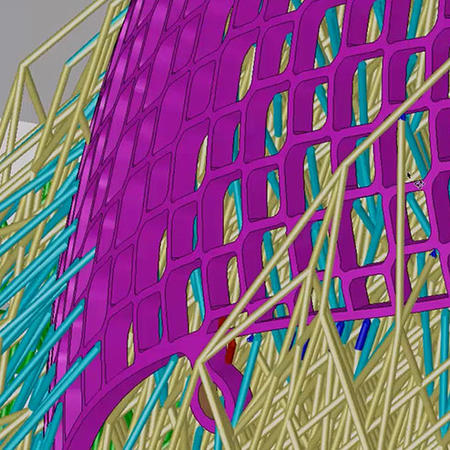

Les ingénieurs d'application de 3D Systems ont utilisé 3Dxpert™ pour préparer le fichier de la tête d'injection en vue de l'impression. 3DXpert est une solution intégrée uniquequi prend en charge l’intégralité du processus de fabrication additive métallique. 3D Systems a effectué des opérations de préimpression pour faciliter l'élimination de la poudre lors du post-traitement, ainsi qu'une vérification de l'imprimabilité pour s'assurer que la pièce se construira sans complication.

La pièce finale a été imprimée dans les installations du CIC de 3D Systems à Louvain, sur l'imprimante ProX DMP 320 de métal de 3D Systems en LaserForm® Ni718 (A), unalliage Inconel résistant à l'oxydation et à la corrosion. Le matériau LaserForm Ni718 (A) se caractérise par une bonne résistance à la traction, à la fatigue, au fluage et à la rupture à des températures cryogéniques allant jusqu'à 700 ˚C, et est donc idéal pour les applications à haute température.

Après l'impression, l'équipe de 3D Systems a retiré le matériau inutilisé de l'intérieur de la pièce, a traité thermiquement la pièce pour atténuer les contraintes et a retiré la pièce de la plaque de fabrication par EDM (usinage par électroérosion).

La production sans outil accélère le cycle de conception

Grâce à l'expertise de 3D Systems en matière de fabrication additive et de DMP, le DLR a pu intégrer et étudier rapidement des modifications de conception sans avoir recours à un outillage long à réaliser. Cette capacité était essentielle au cycle de conception du DLR car ce dernier n'avait que quelques semaines pour la première phase de conception et pour tester le prototype de la tête d'injection.

« La combinaison de la ProX DMP 320 et des connaissances de 3D Systems en matière de conception pour l'impression 3D nous a permis de tester plus d'options de conception en beaucoup moins de temps », expliquent MM. Kuhn et Müller.

L'impression 3D en métal a permis au DLR d'appliquer des techniques d'injection coaxiale avec un élément d'injection à double tourbillon pour optimiser le mélange oxydant-carburant de la tête d'injection. Deux solutions de refroidissement différentes ont été mises en œuvre, chacune utilisant des canaux fins présentant des dimensions minimales de 0,2 mm et des rapports longueur/diamètre maximum de 45. La conception intègre également une fonction de dépôt de film dans la tête d'injection, ce qui permet aux ingénieurs de régler le débit massique du film directement au niveau de l'injecteur.

Des performances accrues à moindre coût

Le DLR a permis d'améliorer encore les performances en intégrant directement un système de distribution de liquide de refroidissement dans l'injecteur, ce qui a donné aux ingénieurs la possibilité de mettre en œuvre et de contrôler indépendamment les techniques de transpiration des parois et de refroidissement par film. Une fois appliqué dans l'injecteur, un film de refroidissement se forme sur le côté intérieur chaud de la chambre de combustion et protège la structure de la paroi des flux de chaleur élevés. Ce type de système est considéré comme beaucoup plus facile et économique à fabriquer que le refroidissement régénératif classique.

Associée à des matériaux céramiques sophistiqués comme les composites à matrice céramique (CMC), l'approche de conception et de fabrication développée par le DLR et 3D Systems pourrait potentiellement permettre de réutiliser plusieurs fois les structures et les systèmes développés pour la tête d'injection et de transférer la technologie à d'autres applications.

Pour évaluer la nouvelle conception, le DLR a effectué des simulations numériques des flux internes afin d'estimer les distributions de carburant et les pertes de pression associées dans les conduites d'alimentation de chaque ergol. Les tests d'écoulement à froid ultérieurs ont mis en évidence une bonne corrélation entre les données mesurées numériquement et expérimentalement. Les tests de propulsion à chaud de la tête d'injection finale imprimée en 3D à PLD Space en Espagne (un autre partenaire du projet SMILE) ont montré de bons rendements de mélange et de combustion en combinaison avec la chambre de réaction de la fusée conçue par le DLR.

À l'avenir, les nouveaux procédés de conception et de fabrication rendus possibles par l'impression en métal devraient continuer à offrir un haut degré de liberté géométrique, moins d'étapes de production pour une mise sur le marché plus rapide, une utilisation optimisée des matériaux et des pièces, des améliorations permanentes des performances, ainsi qu'une intégrité structurelle accrue prolongeant la durabilité de l'injecteur.

« Nous pensons pouvoir affirmer sans risque que les fonctionnalités intégrées de la tête d'injection imprimée en 3D sont supérieures et que les temps et coûts de production sont inférieurs par rapport aux pièces équivalentes fabriquées par des méthodes traditionnelles », déclare M. Müller.

Fabrication additive en métal dans l'aérospatiale

L'impression 3D en métal s'est imposée comme une technologie clé dans l'aéronautique et l'aérospatiale car ses avantages correspondent aux principales priorités du secteur, qui sont l'allègement des pièces, les économies de carburant, une meilleure efficacité opérationnelle, la consolidation des pièces, un délai de mise sur le marché plus court et la réduction des besoins de stockage des pièces.

Parmi les projets récents qui ont prouvé l'efficacité de la technologie DMP de 3D Systems sur le marché de l'aérospatiale, on peut citer :

- Le premier filtre de radiofréquence (RF) imprimé en 3D testé et validé pour une utilisation dans les satellites commerciaux de télécommunications. Le nouveau filtre d'Airbus Defence and Space est deux fois plus léger que les modèles précédents.

- Supports en titane 25 % plus légers et présentant un meilleur rapport rigidité/poids que ceux fabriqués par des moyens traditionnels, fruits de la collaboration entre Thales Alenia Space et 3D Systems.

- Des pièces de moteur créées dans le cadre d'un projet de l'Agence spatiale européenne (ESA) et de 3D Systems qui permettent de réduire le poids, de simplifier l'assemblage, d'accélérer la fabrication, et de faciliter l'adaptation de la conception aux étapes finales.

- Un support d'avion topologiquement optimisé 70 % plus léger et qui satisfait toutes les exigences fonctionnelles tout en relevant le défi de GE Aircraft.

Contactez-nous pour obtenir plus d'informations sur le DMP pour votre application.

Ce travail est effectué dans le cadre du projet « SMall Innovative Launcher for Europe ». Le projet SMILE, coordonné par le NLR, est soutenu par l'UE dans le cadre du « programme de recherche et d’innovation Horizon 2020 » au titre de la convention de subvention n° 687242.