Les années 2015 et 2016 pourraient être considérées comme un tournant dans l'utilisation de l'impression directe en métal (DMP) dans l'industrie aérospatiale puisqu'elle est progressivement passée du prototypage à une utilisation dans des pièces de production et des assemblages aptes au vol.

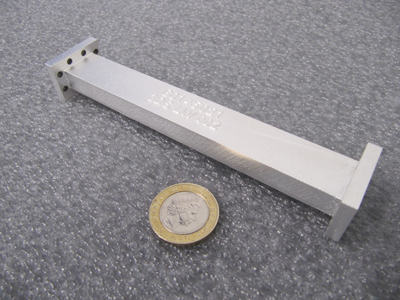

Durant cette période, Airbus Defence and Space a travaillé avec 3D Systems pour réaliser une avancée majeure : le premier filtre de radiofréquence (RF) imprimé en 3D, testé et validé pour une utilisation dans les satellites de télécommunications commerciaux. Le projet s'est appuyé sur des recherches financées par l'Agence spatiale européenne (A0/1-6776/11/NL/GLC : modélisation et conception de composants de guides d'ondes optimisés à l'aide des techniques de fabrication 3D).

Les filtres de guides d'ondes et de radiofréquence (RF) en métal remontent à près de 50 ans, aux premiers systèmes de télécommunications spatiales. Ils jouent le rôle d'agent de la circulation en autorisant les fréquences de certains canaux à passer et en bloquant les autres.

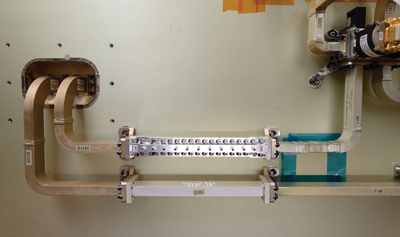

Une tendance majeure du secteur consiste à augmenter la capacité pour plusieurs faisceaux d'un même satellite. Un satellite de haute capacité tel que le KA-SAT d'Eutelsat, fabriqué par Airbus Defence and Space, transporte près de 500 filtres RF et plus de 600 guides d'ondes. Beaucoup d'entre eux sont conçus sur mesure pour gérer des fréquences spécifiques.

Satisfaction de contraintes critiques

Les satellites de télécommunications illustrent par excellence l'importance que l'industrie aérospatiale accorde sans cesse à la réduction du poids — envoyer un véhicule en orbite géostationnaire peut coûter jusqu'à 20 000 $ par kilogramme. Poursuivre l'innovation en matière de conception et réduire les délais de production sont également des priorités clés étant donné que la plupart des satellites sont conçus pour une durée de vie de 10 à 15 ans.

Compte tenu de ces priorités, les satellites de télécommunications sont d'excellents candidats à l'utilisation de l'impression directe en métal. L'imprimante ProX® DMP 320 de 3D Systems, utilisée dans le projet de filtre RF d'Airbus, permet aux fabricants de consolider les pièces, d'améliorer les fonctionnalités avec des formes et des surfaces impossibles à fabriquer par les moyens habituels, de réduire les délais de production et les coûts pour les conceptions personnalisées, et de diminuer le poids tout en conservant voire en améliorant la résistance des matériaux.

Une nouvelle application pour une imprimante qui a fait ses preuves

L'atelier de 3D Systems basé à Louvain, en Belgique, utilise l'imprimante ProX DMP 320 de 3D Systems depuis sa phase bêta. Parmi les projets réussis, citons l'optimisation topologique, la réduction du poids et la consolidation de pièces validées pour les vols spatiaux telles que les supports et les pièces d'extrémité de support des satellites de télécommunications. Le projet d'Airbus Defence and Space a été la première incursion de l'atelier 3D Systems de Louvain dans les filtres RF.

La ProX DMP 320 est conçue pour offrir une grande précision et un débit élevé dans les environnements de production exigeants, 24 h/24, 7 j/7. Sa large gamme d'alliages LaserForm (en titane, acier inoxydable, aluminium, nickel-chrome et chrome cobalt) est formulée et réglée avec précision pour cette imprimante de métal afin d'offrir une qualité de pièce élevée et des propriétés constantes.

Les modules de fabrication interchangeables offrent une plus grande souplesse d'utilisation et réduisent les temps d'indisponibilité lors des déplacements entre les différents matériaux des pièces. Une chambre de fabrication sous vide contrôlée garantit l'impression de chaque pièce avec des propriétés de matériau, une densité et une pureté chimique éprouvées.

Innovation révolutionnaire en matière de conception

Le projet de filtre RF d'Airbus Defence and Space prouve que l'impression 3D est capable de proposer de nouvelles innovations dans les pièces pour l'aérospatiale, un domaine qui n'avait pas connu de changement important depuis des décennies.

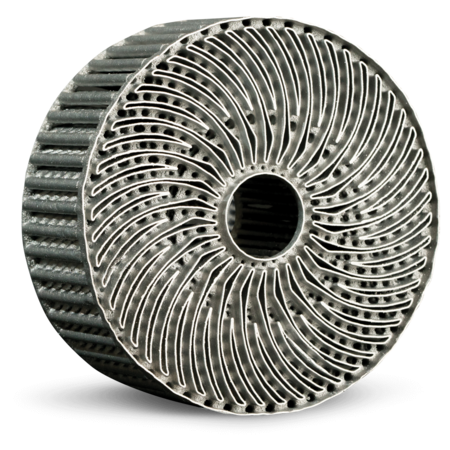

En général, les filtres RF sont conçus à partir de bibliothèques d'éléments normalisés tels que des cavités rectangulaires et des profils de guides d'ondes à courbures perpendiculaires. Les procédés de fabrication habituels, tels que le fraisage et l'électro-érosion, dictent les formes et les connexions. Par conséquent, les cavités des filtres RF doivent généralement être usinées à partir de deux moitiés boulonnées ensemble. Cela augmente le poids, ajoute une étape d'assemblage au temps de production et nécessite une

évaluation supplémentaire de la qualité.

La conception des pièces pour l'impression 3D a permis à Airbus Defence and Space d'explorer des géométries complexes sans coût de fabrication supplémentaire.

CST MWS, un logiciel de simulation électromagnétique 3D standard, a été utilisé pour concevoir les filtres RF imprimés en 3D, avec peu de temps consacré à l'optimisation. La souplesse de fabrication accrue qu'offre l'impression 3D a permis d'obtenir une conception utilisant une cavité super-ellipsoïdale en creux. Cette forme unique a permis de canaliser les courants RF et d'obtenir les compromis nécessaires entre le facteur Q (mesure de l'efficacité d'un guide d'ondes basée sur l'énergie perdue) et le rejet des

signaux hors bande.

« L'innovation est révolutionnaire dans le sens où la fonctionnalité pure, et non la fabricabilité, détermine désormais la façon dont le matériel sera conçu », explique Koen Huybrechts, ingénieur projet chez 3D Systems à Louvain. « Ce projet illustre bien le concept 'la forme suit la fonction'. »

« Les principaux avantages d'une conception monolithique rendus possibles par l'impression 3D sont la masse, le coût et le temps », indique Paul Booth, l'ingénieur RF chez Airbus Defence and Space à Stevenage (Royaume-Uni). « La masse est réduite car les attaches ne sont plus nécessaires. L'impression directe en métal offre aussi l'avantage supplémentaire, sans surcoût, de permettre au profil extérieur de suivre de plus près le profil intérieur, de sorte que l'on utilise uniquement le métal absolument nécessaire. L'avantage coût/temps provient de la réduction des besoins d'assemblage et du post-traitement. »

Suppression des problèmes liés aux surfaces

Au départ, la topologie des différentes surfaces des pièces métalliques imprimées en 3D était considérée comme un problème, mais des essais approfondis effectués par Airbus Defence and Space ont permis de balayer ces inquiétudes.

« Entre la pièce imprimée en 3D et une pièce usinée, la topologie microscopique est différente », explique M. Booth. « Les surfaces usinées présentent des sommets et des dépressions acérés alors que la surface imprimée en 3D est constituée de sphéroïdes fusionnés, ce qui fait qu'elle est moins nette. »

« La forme sphérique des particules de poudre utilisées dans l'impression 3D en métal conduit à une certaine courbure plutôt qu'à des transitions abruptes », explique M. Huybrechts, « mais la capacité à façonner une pièce pour un filtrage plus efficace du signal dépasse très largement tous les problèmes liés à la topologie de surface. »

« Nous sommes très satisfaits du travail que 3D Systems a réalisé pour nous et beaucoup de personnes chez Airbus ont trouvé la finition de surface excellente », indique M. Booth. « Nous avons procédé à plusieurs tomodensitométries à rayons X et avons été impressionnés par la densité de la pièce et la qualité générale de sa surface. »

Réussite aux tests rigoureux

Trois échantillons en aluminium imprimés sur la ProX DMP 320 avec différents modes de traitement ont été testés par Airbus Defence and Space dans ses installations de Stevenage. Les tests ont reproduit les conditions auxquelles les pièces seraient soumises lors d'un décollage et d'une mise en orbite, notamment les vibrations, les chocs et les situations thermiques telles que les températures extrêmes et les conditions de vide. Ces trois échantillons ont satisfait voire dépassé les exigences, la meilleure performance provenant d'un filtre plaqué argent selon un procédé électrolytique.

Au-delà de l'impression 3D, 3D Systems a apporté une valeur ajoutée essentielle à ce type de projet, dont la manipulation certifiée des poudres, le contrôle des processus pour une densité supérieure des matériaux, le post-traitement éprouvé et la fiabilité du contrôle qualité.

M. Booth reconnaît que cette compétence supplémentaire a joué un rôle clé dans le succès du projet : « Nous réalisons que pour fabriquer la pièce, utiliser une bonne machine ne suffit pas ; le fait que 3D Systems ait bien compris le processus de fabrication y a également beaucoup contribué. »

Énorme retour sur investissement potentiel

Maintenant que le processus est validé et que les pièces respectent les normes d'Airbus Defence and Space les plus élevées en matière de vol spatial, la société peut commencer à envisager d'obtenir un retour sur investissement de l'impression 3D en métal. Tout directeur financier considèrerait le retour sur investissement du projet comme extrêmement satisfaisant : des délais de production plus courts, des coûts de production réduits et un poids divisé par deux.

« La masse a été réduite sans que l'on ait consacré de temps à l'optimisation », indique M. Booth, « et on pourrait encore la réduire avec une conception mécanique plus agressive. » La masse réduite permet de réaliser des économies en diminuant la quantité de propergol présente dans la fusée, ce qui atténue la pression exercée sur les structures de soutien et permet de diminuer davantage la masse.

« Le succès de ce projet ouvre la perspective d'une intégration beaucoup plus poussée des filtres RF avec les composants mécaniques et thermiques afin de réduire le nombre de pièces et la masse globale. Nous allons également examiner la possibilité d'intégrer davantage de fonctionnalités, telles que des coupleurs de test dans le filtre ou directement intégrés dans les guides d'ondes. En matière de réduction de la masse et de diminution des délais et des coûts, le potentiel est énorme. »