Alpine F1 Team a eu recours à la fabrication additive métallique (AM) pour booster les performances de sa voiture en produisant un accumulateur hydraulique en titane avec une fonctionnalité complète avec un encombrement réduit. Fort de plusieurs années de collaboration avec 3D Systems tant pour l'approvisionnement que le développement, Alpine F1 Team a choisi la technologie d'impression directe en métal (DMP) de 3D Systems pour produire la pièce complexe, et s'est appuyée sur l'expertise de 3D Systems et ses processus de nettoyage exclusifs pour garantir une qualité optimale.

« Au-delà de la précision nécessaire pour la pièce elle-même, nous avions des exigences très strictes en matière de propreté des fluides pour le ressort d'inertie que seul un partenariat avec 3D Systems permettait d'atteindre. Leur procédé de nettoyage exclusif a fait ses preuves dans des applications haute performance pour fournir des composants exempts de particules, même sur des canaux internes difficiles."

- Pat Warner, responsable de fabrication numérique avancée, Alpine F1 Team

Le défi

BOOSTER LES PERFORMANCES AVEC UNE CONCEPTION ET UNE FABRICATION AVANCÉES

L'Alpine F1 Team améliore continuellement sa voiture, travaillant dans des cycles d'itération très courts pour faire progresser et affiner les performances autant que possible. Parmi les difficultés qui ne cessent de se présenter, citons le fait de travailler dans un espace disponible réduit, de maintenir les pondérations des pièces aussi faibles que possible et de respecter les contraintes réglementaires en constante évolution.

Les experts du groupe Application Innovation Group (AIG) de 3D Systems ont permis à l'équipe Alpine F1 d'acquérir le savoir-faire nécessaire pour permettre la production de titane pour un composant enroulé complexe avec une géométrie interne complexe et orientée fonction.La fabrication additive offre une occasion unique de résoudre les difficultés liées à l'innovation rapide en fournissant des pièces très complexes avec des délais courts. Pour des pièces comme l'accumulateur hydraulique d'Alpine F1 Team, il a été nécessaire de faire appel à une expertise supplémentaire pour la fabrication d'une pièce en raison du niveau de complexité de la conception et des exigences strictes en matière de propreté.

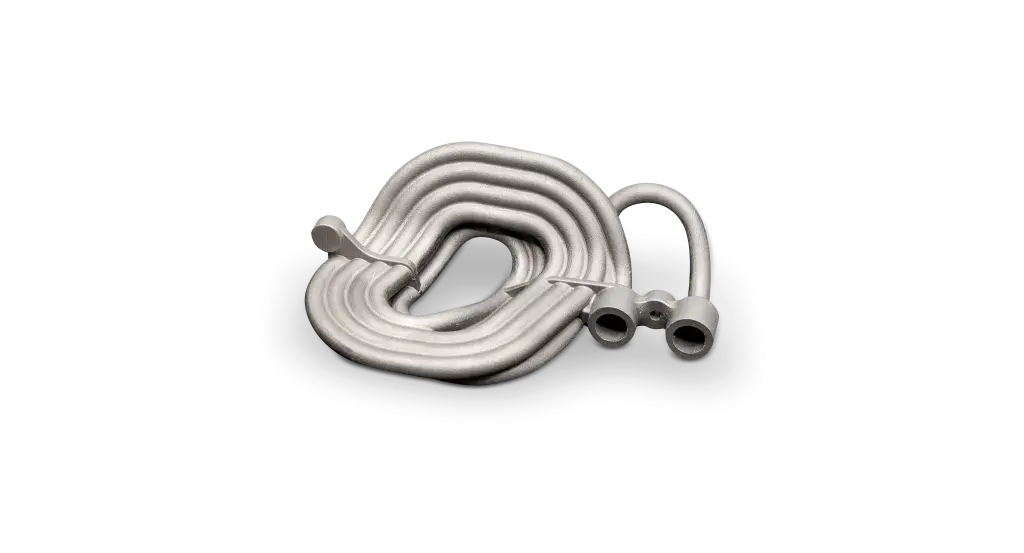

La solution

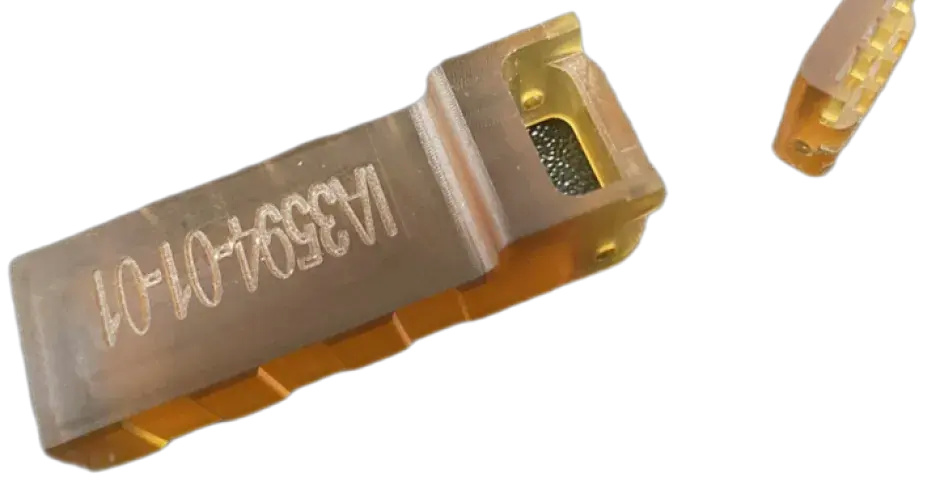

01 Conditionnement de fonctionnalités complexes dans un espace réduit

Pour l'accumulateur, en particulier à l'arrière, équipé d'un ressort d'inertie à fluide, Alpine F1 Team a conçu un amortisseur à ligne rigide, qui fait partie d'un amortisseur arrière dans le système de suspension arrière à l'intérieur du boîtier principal de la boîte de vitesses. Un long tube rigide, l'accumulateur stocke et libère de l'énergie afin de réduire à la moyenne les fluctuations de pression. Ainsi, les performances de l'amortisseur de ligne est corrélée à son volume interne, et donc à la longueur du composant.

La fabrication additive a permis à Alpine F1 Team de maximiser la longueur du ressort d'amortisseur tout en proposant une fonctionnalité complète dans un espace restreint. Selon Pat Warner, responsable de la fabrication numérique avancée chez Alpine F1 Team, la conception finale serait impossible à produire à l'aide d'une autre méthode : « Nous avons conçu cette pièce pour un rendement volumétrique le plus efficace possible et pour partager l'épaisseur de la paroi entre les tubes adjacents. Parvenir à ce volume n'est possible qu'avec la fabrication additive. »

Le dernier ressort d'amortisseur en titane a été produit à l'aide de l'imprimante DMP Flex 350 de 3D Systems, un système de fabrication additive métallique haute performance avec les meilleurs niveaux d'oxygène (<25 ppm) et une atmosphère d'impression inerte. L'architecture unique du système des machines DMP de 3D Systems garantit des pièces exceptionnellement solides et précises avec une grande pureté chimique, et la répétabilité nécessaire à la production en série.

02 Propreté des pièces pour des performances sans faille

Pendant le fonctionnement, le ressort d'amortisseur est rempli de fluide et compense les fluctuations de pression dans le système en absorbant et en libérant de l'énergie. Pour fonctionner correctement, le fluide doit répondre à des spécifications de propreté afin d'éviter toute contamination. Le recours à la fabrication additive métallique pour concevoir et produire ce composant a offert des avantages considérables en termes de fonctionnalité, d'intégration dans le système plus large et de réduction du poids, mais l'équipe a dû résoudre une difficulté lorsqu'il s'est agi de retirer complètement la poudre des canaux internes.

Pour parvenir à une évacuation complète des matériaux sur ces impressions métalliques complexes, l'AIG de 3D Systems a a profité de ses vastes connaissances des processus pour appliquer un protocole de nettoyage exclusif qui a été utilisé avec succès sur des dizaines de milliers de pièces et garantit des composants en titane exempts de particules. Pour les clients qui prévoient d'adopter la fabrication additive métallique et exigent le plus haut degré de propreté des pièces pour les voies internes, 3D Systems dispose d'un protocole établi pour appliquer ce savoir-faire à de nouvelles installations.

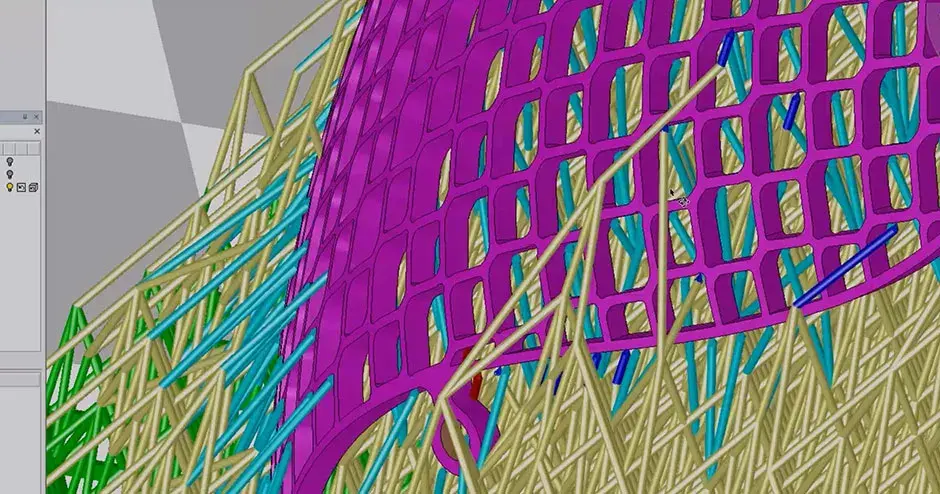

03 Flux de travail en métal de qualité

La solution complète de fabrication additive métallique de 3D Systems va au-delà de sa grande expertise et de sa plateforme d'impression en métal, elle comprend des matériaux soigneusement développés et optimisés ainsi que le logiciel 3DXpert. 3DXpert est un logiciel tout-en-un pensé pour la préparation, l'optimisation et la gestion du flux d'impression en métal.

Alpine F1 Team a choisi le matériau LaserForm Ti Gr23 (A) pour son accumulateur , en expliquant son choix par la haute résistance et la capacité à produire avec précision des sections de parois fines. Tous les matériaux LaserForm ont des paramètres d'impression spécifiques, largement développés au sein de 3DXpert qui nourrissent l'expertise des ingénieurs de 3D Systems au sein du flux de travail pour des résultats de la plus haute qualité.

04 Consultation d'experts

Alpine F1 Team s'est appuyée sur l'expertise de 3D Systems en matière de conception pour la fabrication additive afin d'accélérer sa progression et sa réussite grâce à des conseils sur l'orientation optimale de la fabrication, les épaisseurs réalisables des parois et la façon de partager les parois entre les sections adjacentes des parois, ainsi que sur son expertise en post-traitement. En tant que fidèle collaborateur dans le développement de solutions innovantes et d'avant-garde pour l'industrie, le groupe d'innovation en matière d'applications de 3D Systems possède une expérience vaste et approfondie dans l'évolution des applications du concept à la fabrication à grande échelle.

{3}D Systems contribue à des centaines d'applications critiques dans des secteurs où la qualité et les performances sont primordiales. L'approche systématisée de 3D Systems pour passer du prototypage à la production garantit un chemin rationalisé vers des pièces de fabrication additive qualifiées, et le leader de la fabrication additive offre également un transfert technologique pour aider les clients à réussir leur adoption de la fabrication additive dans leurs propres installations.

À la suite du succès de l'accumulateur imprimé en titane de F1 Alpine Team, Warner affirme que l'équipe a été encouragée à poursuivre des composants de suspension plus complexes l'année suivante.