L'impression directe en métal (DMP) est une solution efficace et performante pour fabriquer des pièces de petite taille extrêmement variées et en petite série, pour la colonne vertébrale et les extrémités. Cependant, lorsqu'il s'agit de produire des dispositifs de plus grande taille et avec moins de références différentes, les avantages doivent l'emporter sur les coûts induits par l'utilisation de cette technologie par rapport aux techniques de fabrication traditionnelles.

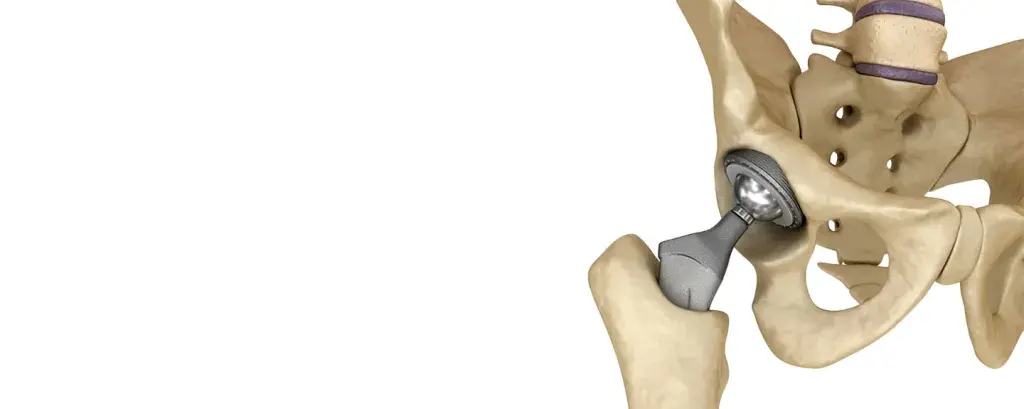

3D Systems a amélioré la productivité de ses plates-formes d'impression DMP afin de contribuer à réduire le coût total de possession (TCO) des fabricants. Il leur devient ainsi possible de produire des implants primaires commercialement et techniquement viables pour l'arthroplastie des articulations de grande taille. L'ajout d'un deuxième laser et d'un système de revêtement à double alimentation à grande vitesse permet de diviser jusque par deux les temps de production. Dans le cas des cupules acétabulaires, nous avons pu obtenir des temps de fabrication deux fois plus courts avec une épaisseur de couche de 60 microns et des vitesses trois fois plus supérieures avec une épaisseur de couche de 90 microns.

Le descriptif comprend également des informations précieuses sur :

- Les avantages des systèmes DMP à plusieurs lasers

- La DMP Flex 350 Dual et la DMP Factory 350 Dual en tant que solution complète

- Comment l'imprimante est validée par les instances de normalisation mondiales du secteur des dispositifs médicaux.

- La façon dont nous avons atteint des vitesses de production nettement plus élevées

Remplissez le formulaire pour télécharger le dossier et savoir comment accélérer la production d'implants et réduire le coût total de possession grâce aux imprimantes 3D directes de métal à deux lasers.