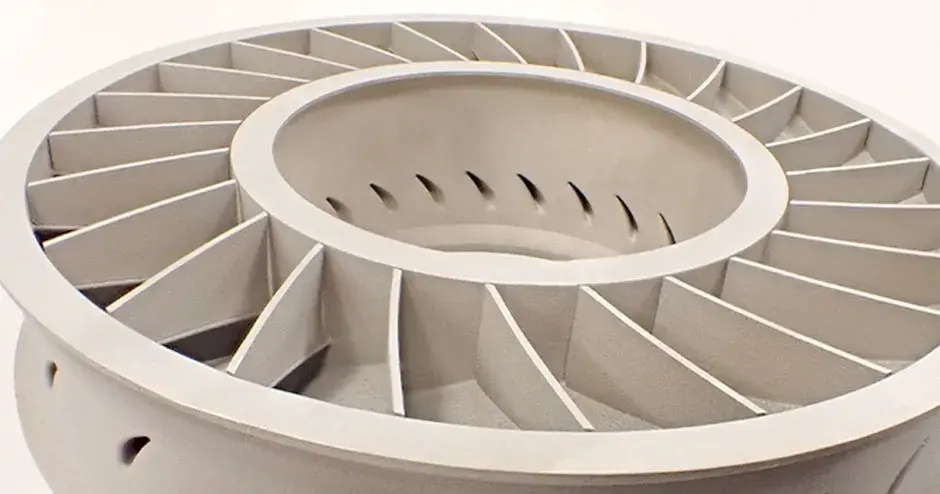

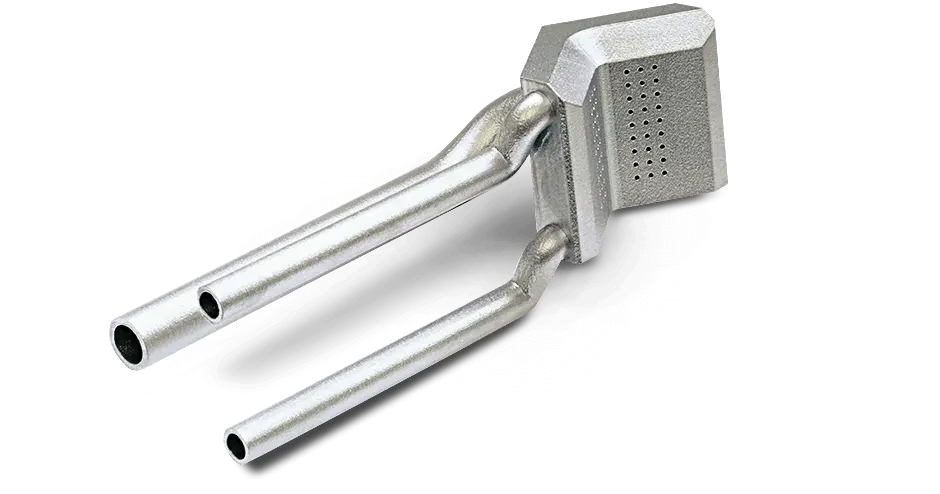

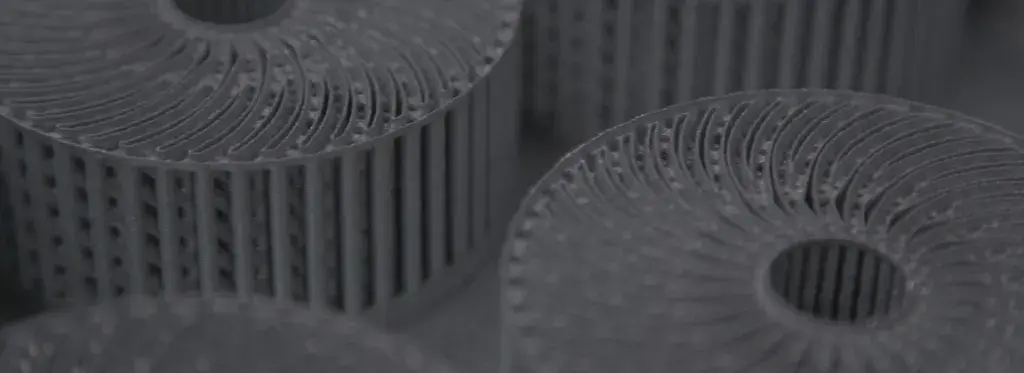

La combinaison de l'optimisation de la conception avec des alliages métalliques disponibles sur le marché, peu coûteux et entièrement validés, offre le meilleur des deux mondes aux fabricants de turbines

80 %

réduction des déchets de matériaux

90 %

réduction des coûts par rapport aux modèles en cire conventionnels

30 x

Délai de mise sur le marché plus rapide

La fabrication additive produit des turbines plus rapidement et plus efficacement que les méthodes traditionnelles

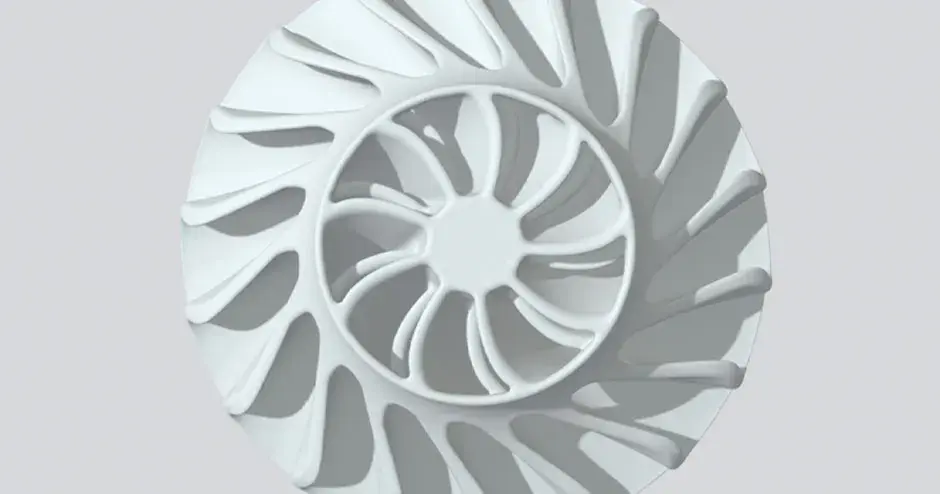

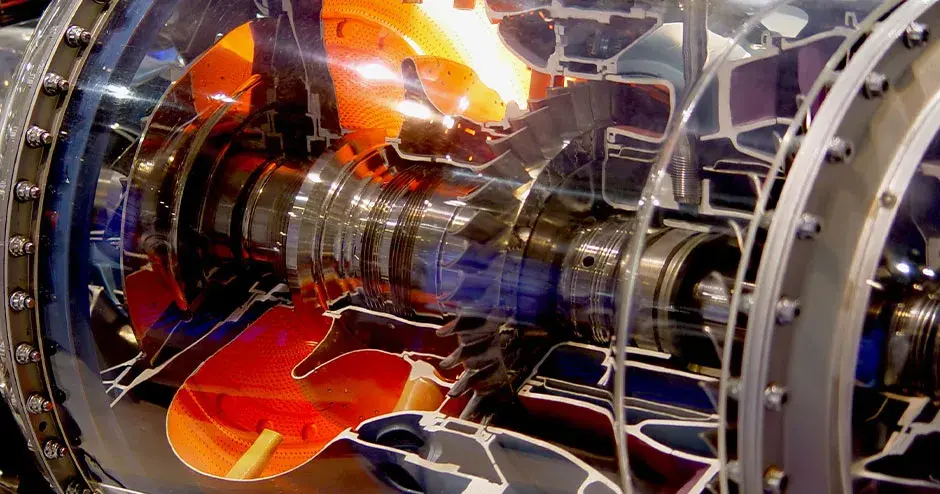

Améliorer les performances des turbines grâce à la fabrication additive

Le savoir-faire et les solutions pour une fabrication efficace des turbines

Plus d'applications de turbomachines

Témoignages clients

Ressources

En savoir plus sur les solutions de fabrication de turbines pour turbomachines

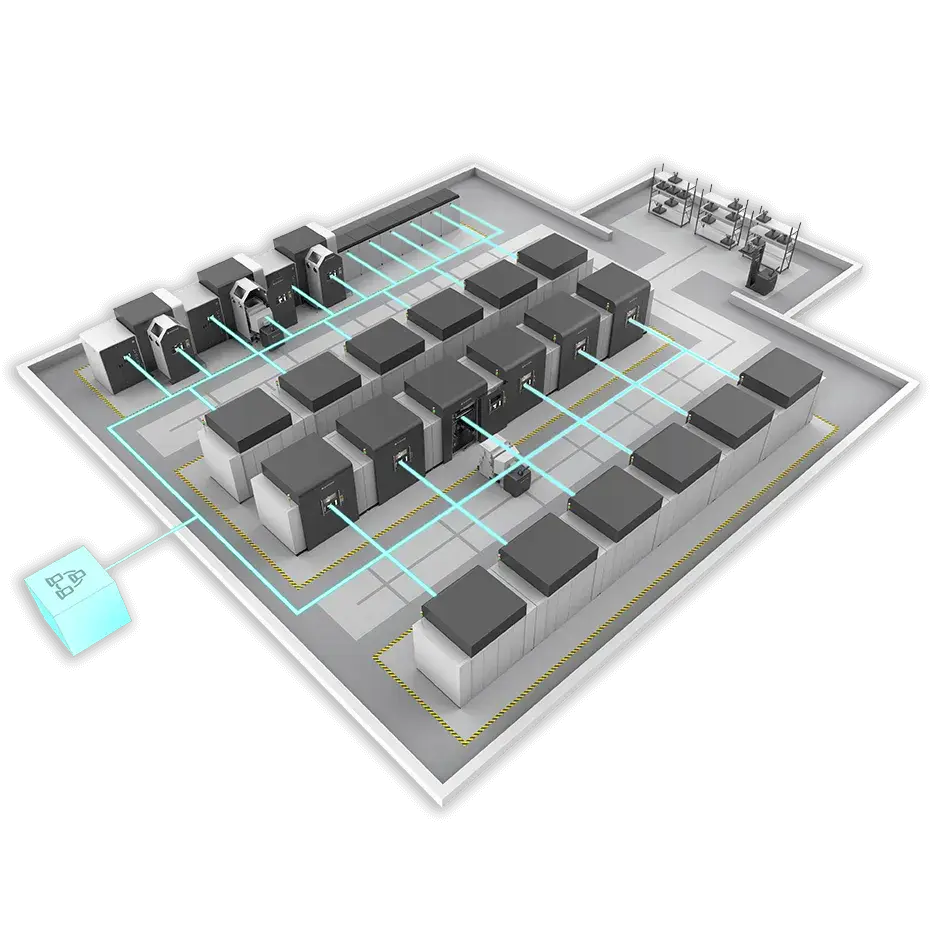

DMP Factory 500

Fabrication additive en métal robuste et de haute qualité avec gestion intégrée de la poudre

LaserForm Ti Gr23 (A)

Très résistant, léger, avec une excellente biocompatibilité - moins d'oxygène que le Gr5

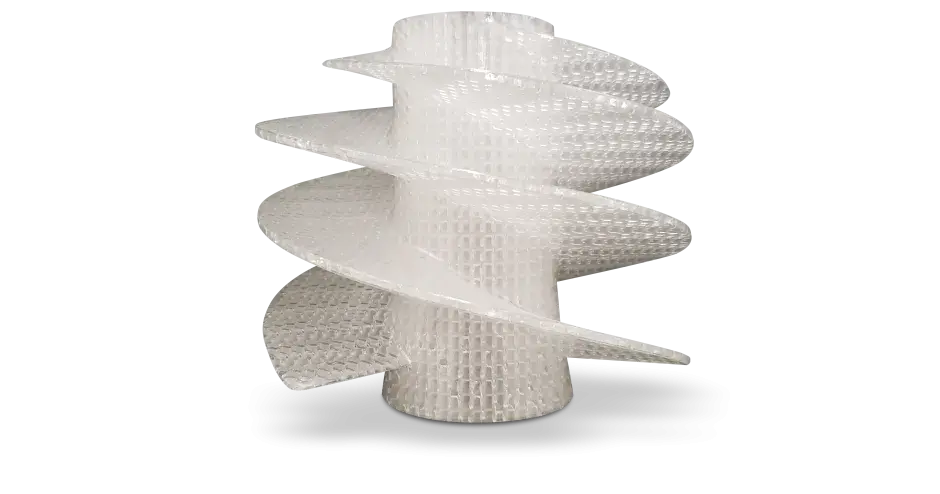

Accura Fidelity (SLA)

Highly accurate, humidity/moisture resistant, antimony-free casting patterns

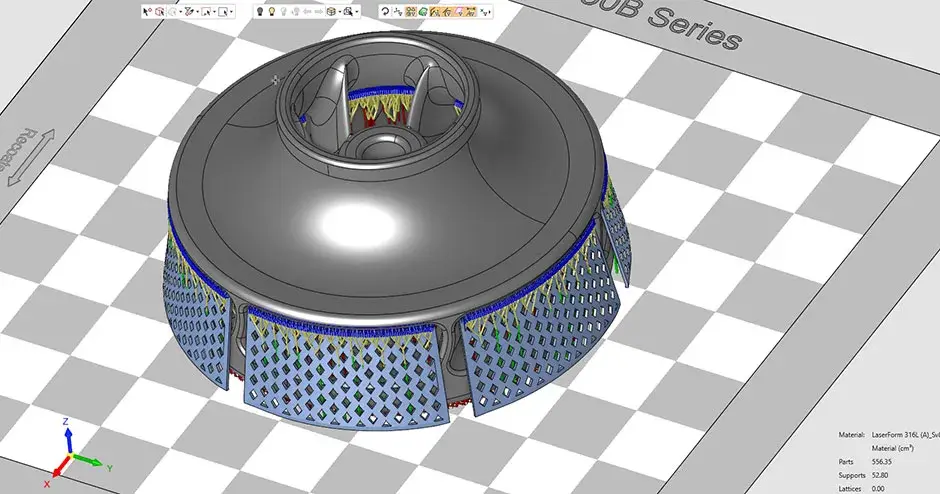

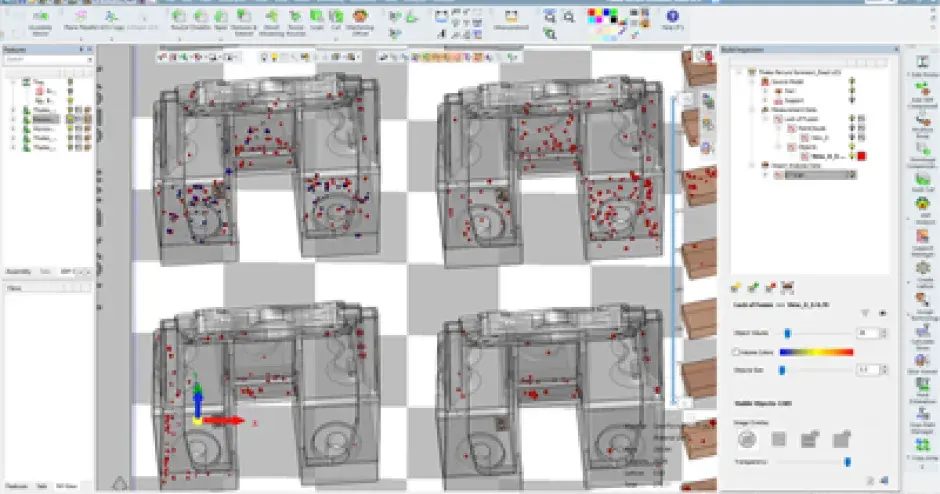

3DXpert

Logiciel intégré tout-en-un pour la fabrication additive industrielle

LaserForm Ni718 (A)

Résistant à l'oxydation, à la corrosion et aux températures extrêmes

ProX 950

Tous les avantages de l’impression 3D SLA en très grand format

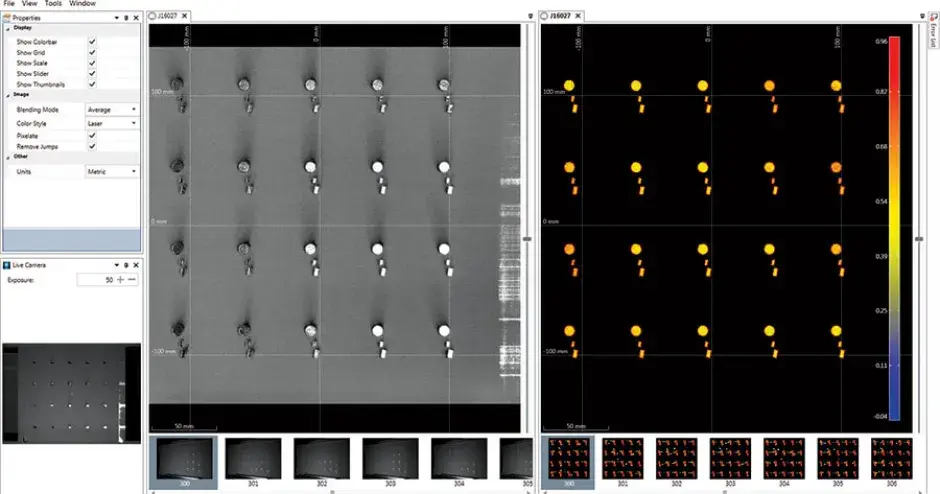

DMP Inspection

Réduire au minimum le contrôle secondaire dans la fabrication additive métallique grâce à une analyse automatisée validée

Surveillance DMP

Surveillance en temps réel des processus pour des décisions éclairées sur la qualité des produits