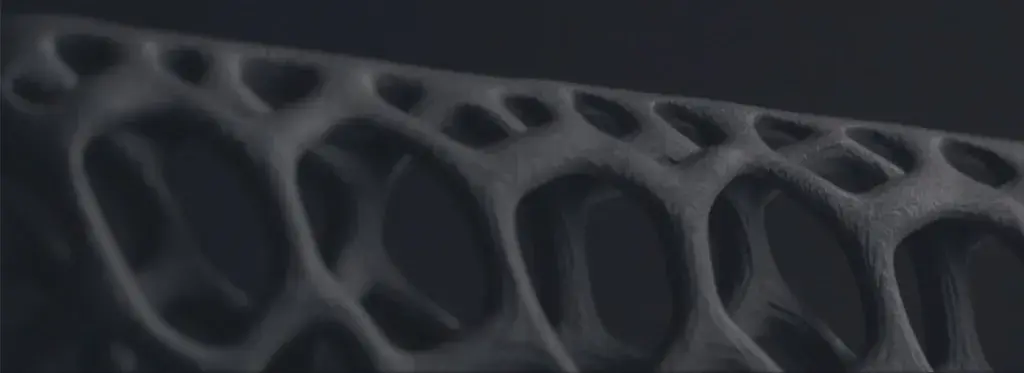

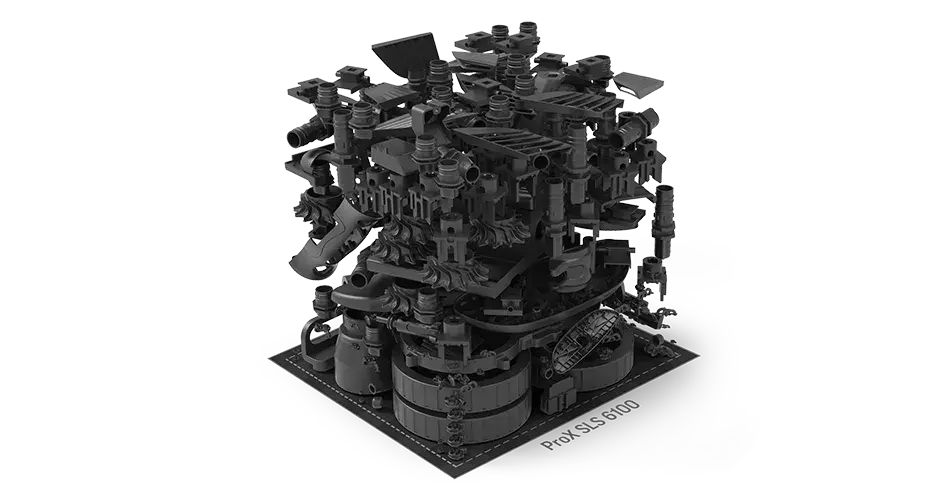

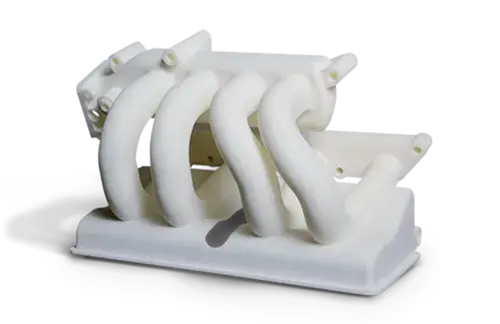

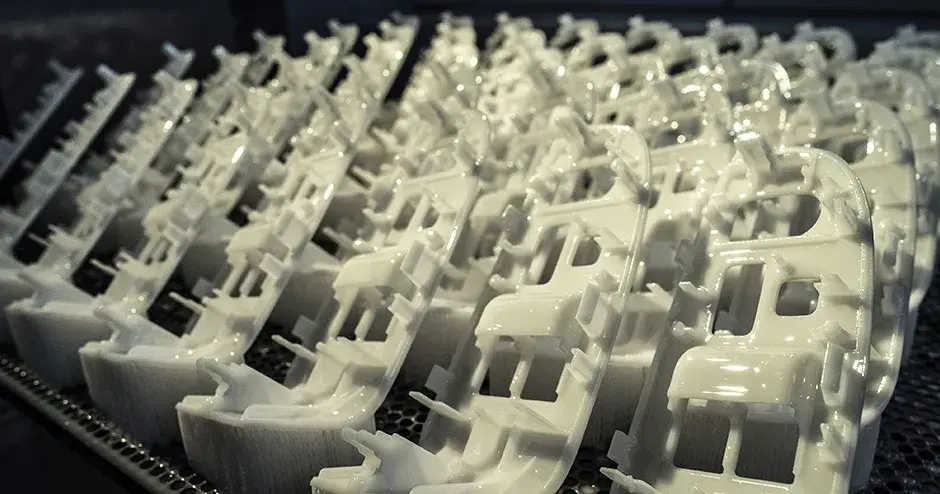

L'un des principaux avantages de la technologie SLS est qu'il s'agit d'une technologie de fabrication additive autoportante. Étant donné que le produit repose sur un lit de poudre pendant sa fabrication, aucune structure de support supplémentaire n'est nécessaire, ce qui rend la technologie SLS capable de produire des formes géométriques comme aucune autre technologie. La nature de la technologie SLS autoportante signifie également qu'il n'est pas nécessaire d'éliminer les supports, ce qui permet des composants intérieurs complexes et des assemblages monolithiques.

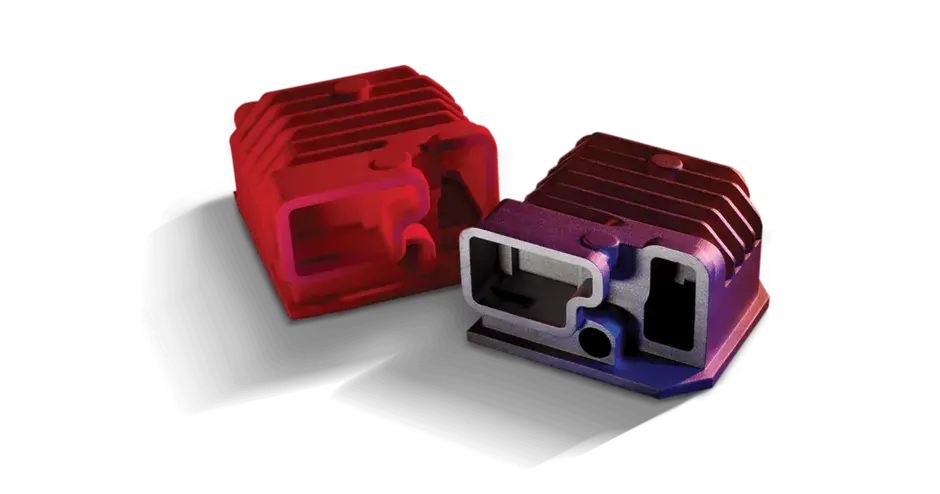

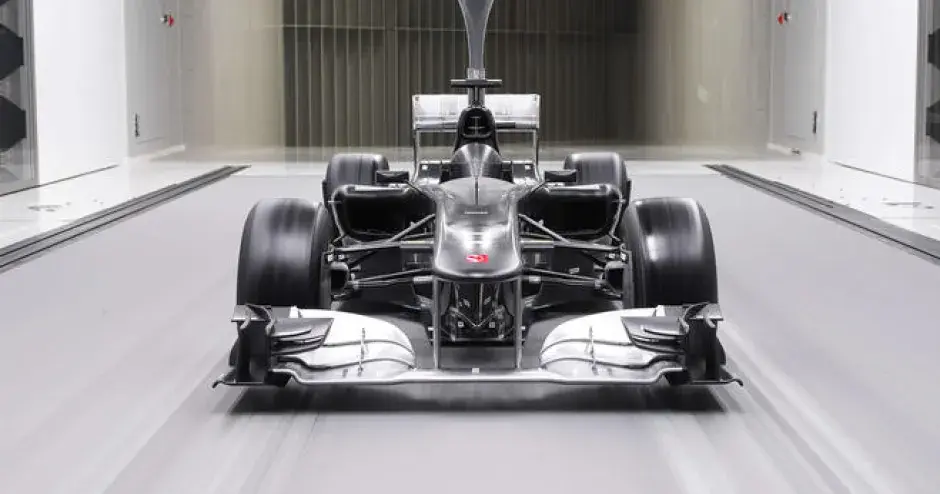

La technologie SLS se distingue vraiment lorsqu'il est question de pièces en plastique durables. Les pièces SLS sont connues pour leur solidité et rivalisent avec les pièces produites grâce aux méthodes de fabrication traditionnelles, telles que le moulage par injection. La technologie SLS est utilisée dans une variété d'applications finales, dans des industries comme l'automobile et l'aérospatiale.

Compte tenu de sa robustesse et de sa capacité à produire des pièces très complexes, l'impression SLS peut apporter d'importantes économies de temps et d'argent pour les pièces de petites séries qui nécessiteraient autrement un assemblage avec la fabrication traditionnelle. L'impression SLS est une combinaison parfaite de fonctionnalité, de force et de complexité. Du fait qu'il n'y a pas à se soucier d'un outillage ou d'un réoutillage coûteux et inefficace, l'impression SLS est particulièrement efficace pour la personnalisation de masse de certaines pièces d'utilisation finale fabriquées en petit volume. Et grâce à la tendance des pièces SLS à résister à l'usure et aux conditions environnementales, cette technologie permet de produire moins de pièces. Comme avec d'autres technologies de fabrication additive, la technologie SLS permet le stockage numérique des pièces et des moules grâce à des données qui ne sont pas sujettes à la corrosion, ne peuvent pas se perdre lors du transport, et ne nécessitent pas de stockage coûteux. Les conceptions sont toujours disponibles et prêtes à être fabriquées lorsque nous en avons besoin, même si la pièce originale n'est pas disponible.