Solutions de fabrication additive évolutives, fiables et répétables pour les concepteurs de systèmes de radiofréquence (RF) passifs

Notre Application Innovation Group (AIG) mondial réduit les risques et accélère le retour sur investissements des clients en développant des processus de production qualifiés, transférables et évolutifs pour les entreprises de toute taille, avec un modèle économique conçu pour aider à conserver la propriété intellectuelle et accroître la capacité de la chaîne d’approvisionnement privilégiée.

À partir de la configuration requise, nous travaillons avec les clients pour identifier les meilleurs matériaux et processus pour chaque conception. Les solutions incluent généralement les matériaux Ti Gr 23 avec revêtement en argent en option, AlSi10Mg, 6061-RAM2, Scalmalloy ou Cu.

Simplifiez le matériel de radiofréquence complexe pour diminuer le nombre de pièces et supprimer les étapes coûteuses d’assemblage, de test et d’intégration. L’impression directe en métal (DMP) aide les clients à avoir un impact sur les performances du système en limitant les assemblages et en proposant plutôt des structures monolithiques.

Faire en sorte d'accueillir plusieurs faisceaux dans un seul satellite est une tendance importante dans le secteur. Même si l'allègement est synonyme d'améliorations majeures, le volume est également essentiel. Gagner en efficacité au niveau des emballages autorise un plus grand nombre de canaux, et donc plus de services, dans le volume limité des satellites.

D. Gonzalez-Ovejero, N. Chahat, R. Sauleau, G. Chattopadhyay, S. Maci and M. Ettorre, « Additive Manufactured Metal-Only Modulated Metasurface Antennas » (Antennes à métasurface modulées uniquement par le métal et fabriquées par additif), IEEE Transactions on Antennas and Propagation (en anglais), vol. 66, n° 11, pages 6106-6114, Nov. 2018

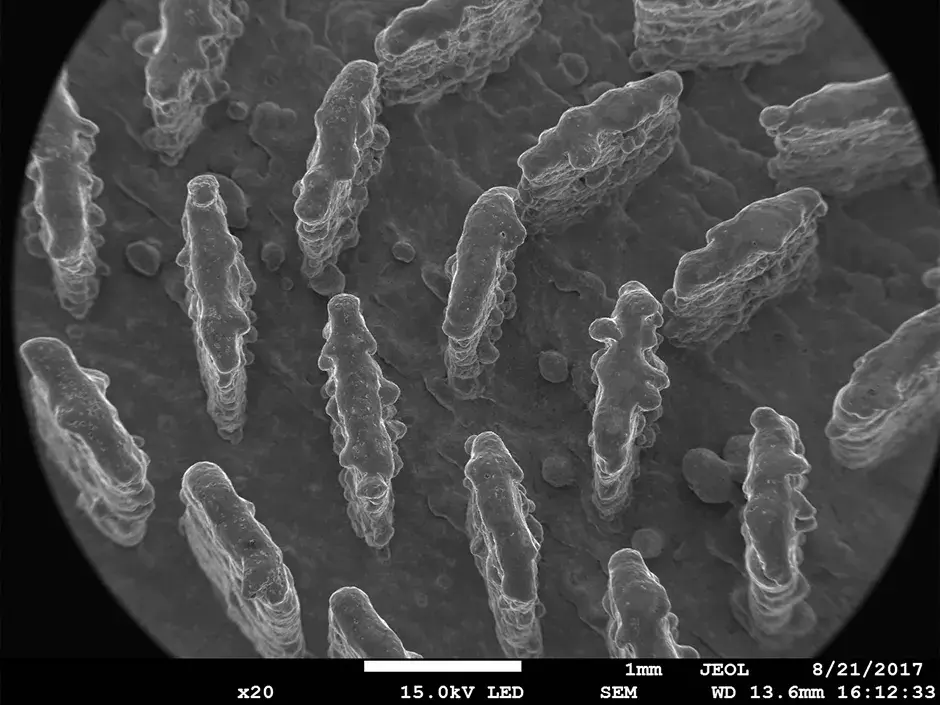

Les surfaces usinées présentent des pics et des creux nets tandis que les surfaces imprimées en 3D sont constituées de sphéroïdes fondus ensemble permettant d'obtenir une topologie de surface lisse. Les tests ont montré que les composants de radiofréquence fabriqués de manière additive peuvent fonctionner aussi bien, voire mieux, que les surfaces usinées même avec des valeurs Ra plus élevées. La fabrication additive permet de façonner une pièce de façon à obtenir un filtrage plus efficace du signal avec une topologie de surface optimisée.

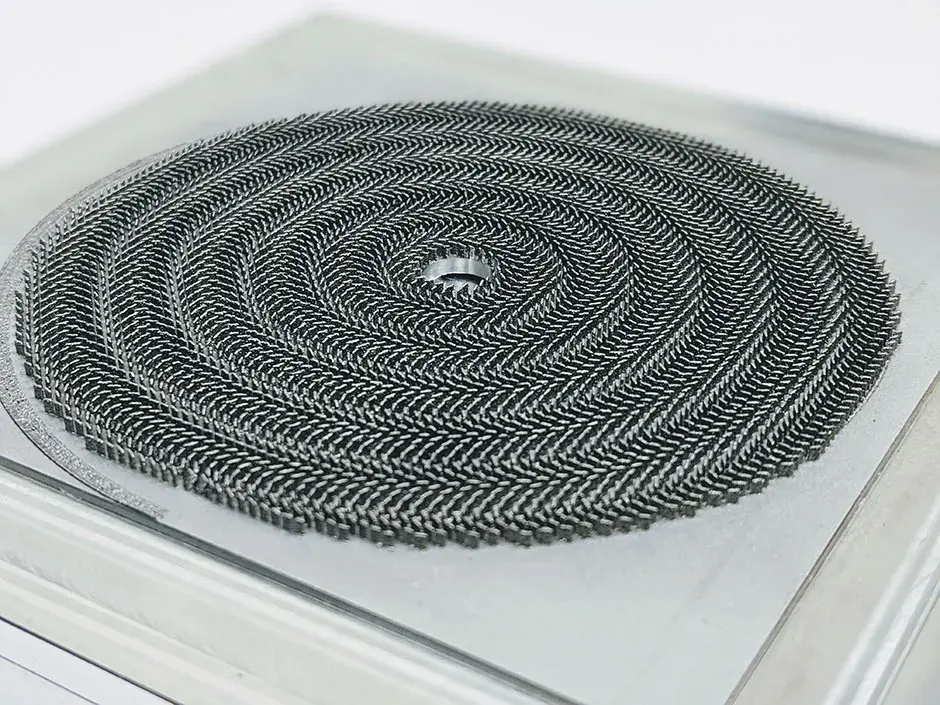

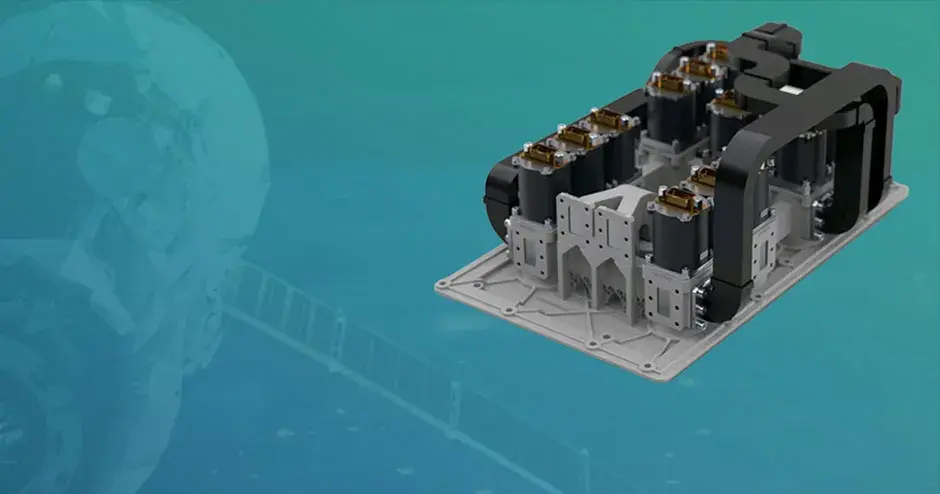

En collaboration avec le Jet Propulsion Laboratory de la NASA et l'Université de Rennes (CNRS, IETR - UMR 6164), 3D Systems a produit plusieurs milliers d'éléments de cette antenne MTS sur une seule plaque de base. Son faible encombrement et sa masse réduite en font un type d'antenne de bande Ka idéal pour les SmallSats et les CubeSats.

(Référence : D. González‐Ovejero, O. Yurduseven, G. Chattopadhyay et N. Chahat, « Metasurface Antennas: Flat Antennas for Small Satellites », dans CubeSat Antenna Design, IEEE, 2021, pages 255 à 313.)

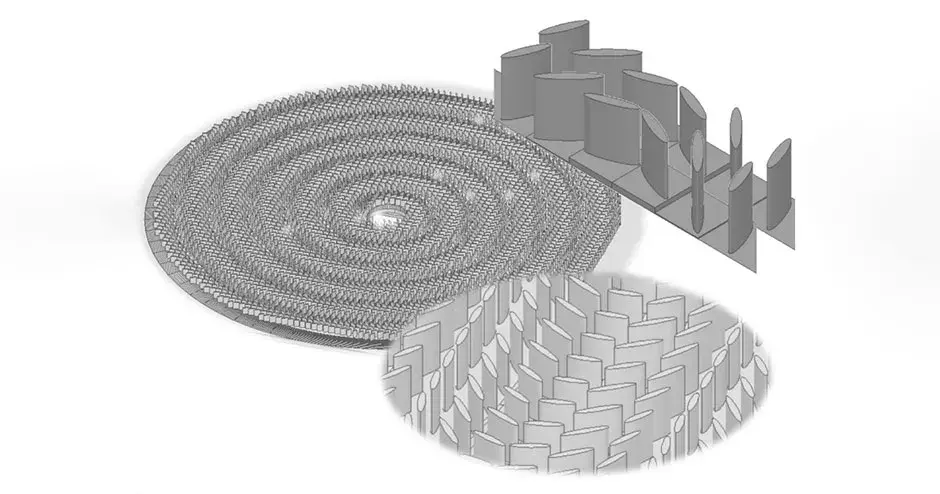

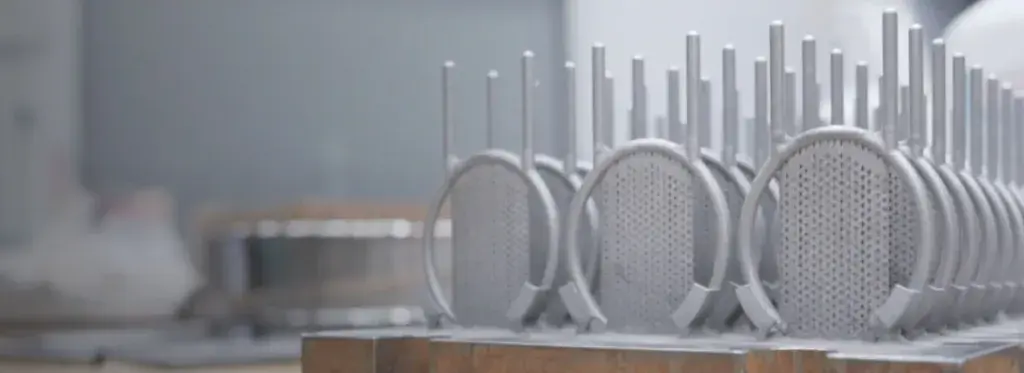

Vue macro de la face de l'antenne de 10 cm de diamètre.

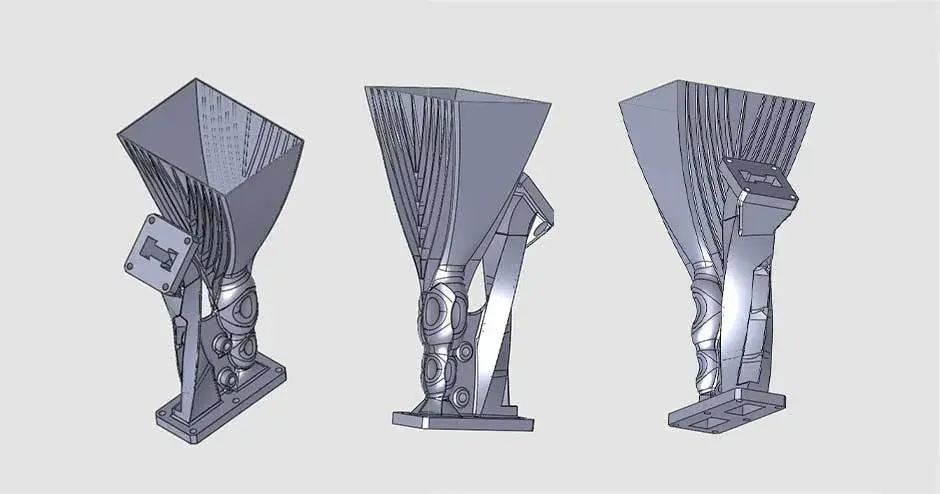

Guides d'ondes rectangulaires intégraux fabriqués dans le côté inverse d'une plaque de base

Zoom sur la zone centrale de la face de l'antenne de 10 cm de diamètre

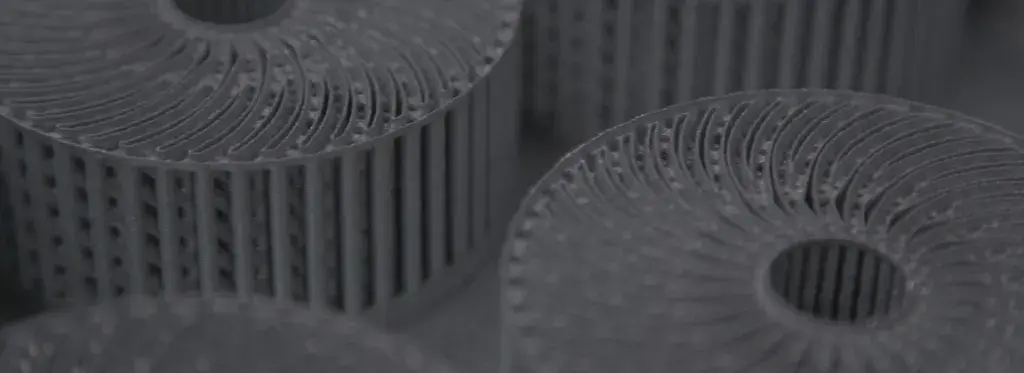

Image SEM 20x des éléments individuels

3D Systems dispose d'experts internes spécialisés dans l'aérospatiale dans tous les principaux aspects de la fabrication de pièces, de l'ingénierie à la conception en passant par la certification et la production. Nos experts travaillent avec vous pour optimiser vos opérations de fabrication de composants aérospatiaux, dans le cadre d'applications commerciales, d'affaires, militaires, aéronautiques et spatiales.

Grâce à plus de dix ans d'expérience dans la fabrication dans des environnements hautement réglementés tels que ceux de la santé, l'aérospatiale et la haute technologie, nous vous apportons des connaissances uniques, vous aidons dans le processus de certification et vous permettons d'accéder de manière rationalisée à une fabrication à grande échelle à l'aide de notre technologie innovante.

Nos deux installations de production AS/EN9100 apportent des voies parallèles de développement d'applications et de développement de processus dans les locaux du client. Ceci permet de rationaliser la mise en œuvre de la fabrication additive et d'obtenir un retour sur investissement pouvant atteindre 60 %.

Découvrez comment, à l'aide de la fabrication additive, les équipementiers, les fournisseurs et les instituts de recherche ont conçu et prouvé la fiabilité des composants de radiofréquence (RF) passifs et de structure légère utilisés au sol et dans l’espace.

L'Application Innovation Group de 3D Systems a contribué au développement du processus, à la production de pré-séries et au transfert de technologie liés à la production par fabrication additive d'antennes patch à radiofréquence (RF) destinées à de petits satellites.

L'AIG de 3D Systems a élaboré une solution de fabrication additive de bout en bout (comprenant l'imprimante DMP Factory 500, les matériaux, le logiciel et la maîtrise des applications) nécessaire à la fourniture de processus totalement qualifiés et à la production des composants de l'important réseau d'antennes.

Notre entreprise entretient un solide partenariat avec 3D Systems et a pu s'appuyer sur son équipe d'ingénieurs en applications pour donner vie aux conceptions les plus avancées. Tous les aspects, de la qualité des pièces imprimées jusqu'à la qualification des pièces, en passant par la gestion de la qualité et la gestion globale du projet, ont aidé Airbus Defence and Space à conserver sa position de leader.—Stephen Phipps, responsable du programme d’antennes OneSat, Airbus Defence and Space

Fabrication additive en métal robuste et de haute qualité avec gestion intégrée de la poudre

Bonnes propriétés mécaniques et conductivité thermique

Logiciel intégré tout-en-un pour la fabrication additive industrielle