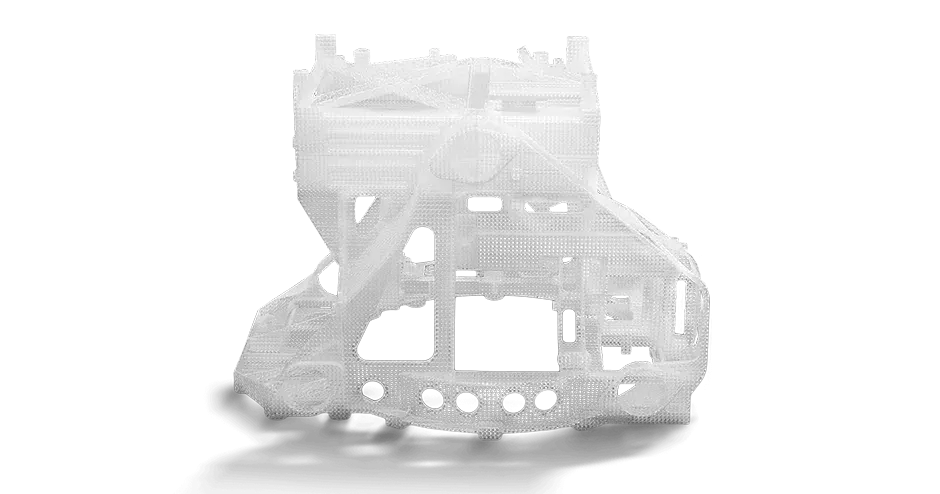

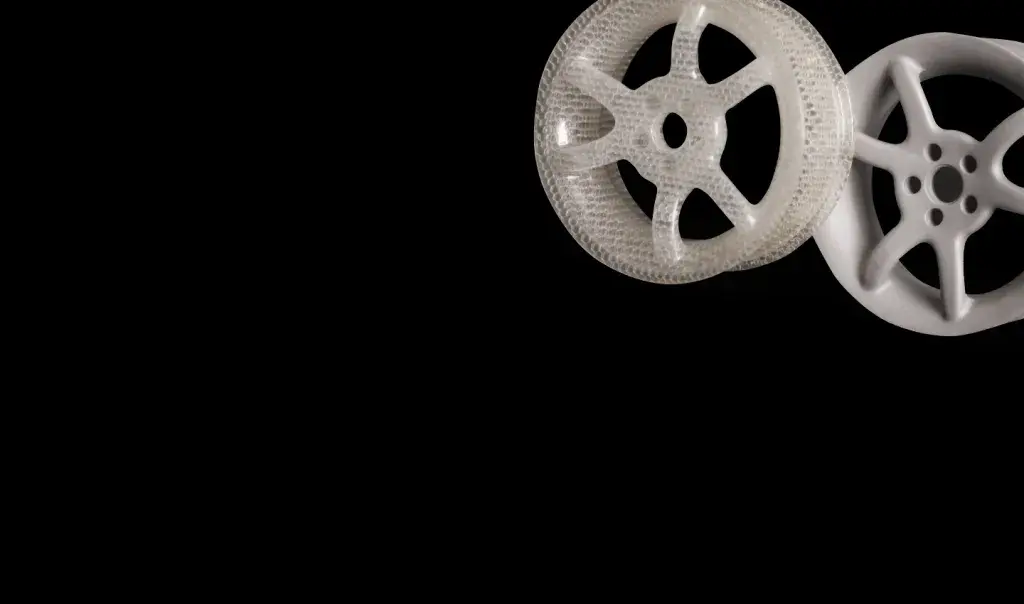

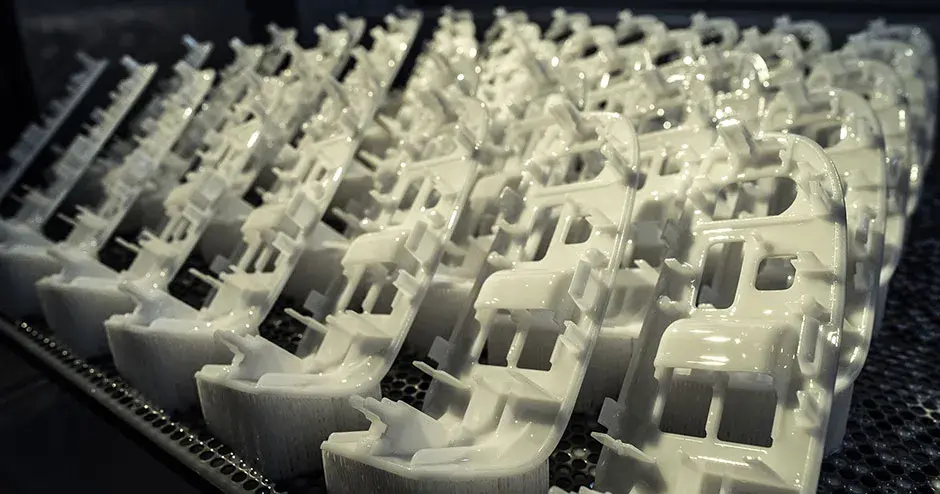

La technologie SLA s'attache à l'exactitude et la précision : elle est donc souvent utilisée lorsque la forme, l'ajustement et l'assemblage sont primordiaux. Les tolérances sur les pièces SLA sont généralement inférieures à 0,05 mm, et la technologie SLA offre la finition de surface la plus lisse de tous les processus de fabrication additive. Étant donné le niveau de qualité que la technologie SLA peut atteindre, elle est très utile pour la création de modèles de moulage de haute précision (par ex., pour le moulage par injection, le moulage simple et la coulée sous vide) ainsi que de prototypes fonctionnels et de modèles de présentation, et pour la réalisation d'essais de forme et d'ajustement. La technologie SLA est extrêmement polyvalente et peut être utilisée dans un grand nombre de domaines dans lesquels la précision primordiale.

La technologie SLA offre également un avantage en termes de rapidité lorsque vous avez besoin d'un certain nombre de prototypes fonctionnels ou d'un accès rapide aux modèles de moulage. La combinaison gagnante en matière de vitesse et de précision de la technologie SLA en fait un excellent choix pour l'évaluation des prototypes. La précision de la technologie SLA signifie que vos impressions sont fidèles à la conception finale, ce qui vous permet de déterminer et de corriger les défauts de conception, les collisions et les obstacles potentiels à la fabrication de masse avant le lancement de la production. La technologie SLA offre des caractéristiques comparables à celles des pièces habituellement usinées à partir de polypropylène ou d'ABS pour la production de volumes en petites à moyennes séries, et ne nécessite pas de réoutillage lent et coûteux à des fins de personnalisation, ni de changements d'outillage. La technologie SLA permet également de réduire les coûts de matériaux, car toute résine inutilisée demeure dans la cuve, prête à l'emploi pour de futurs projets.

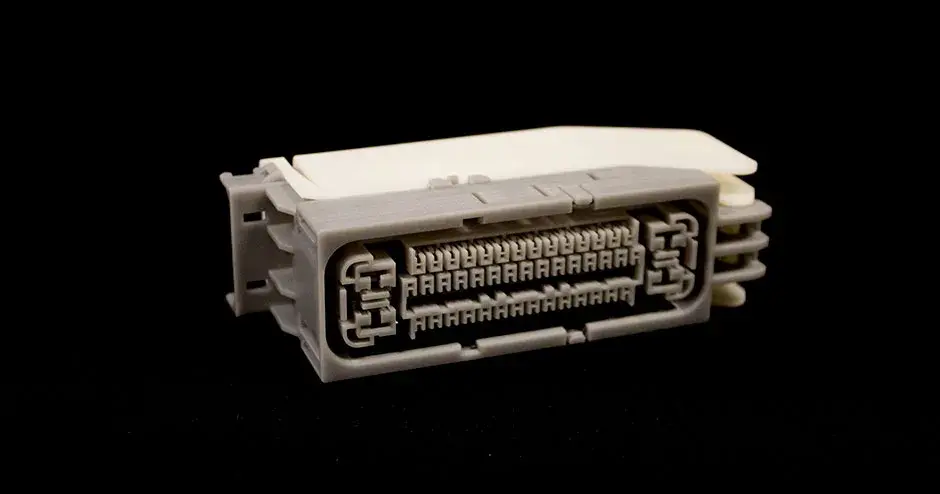

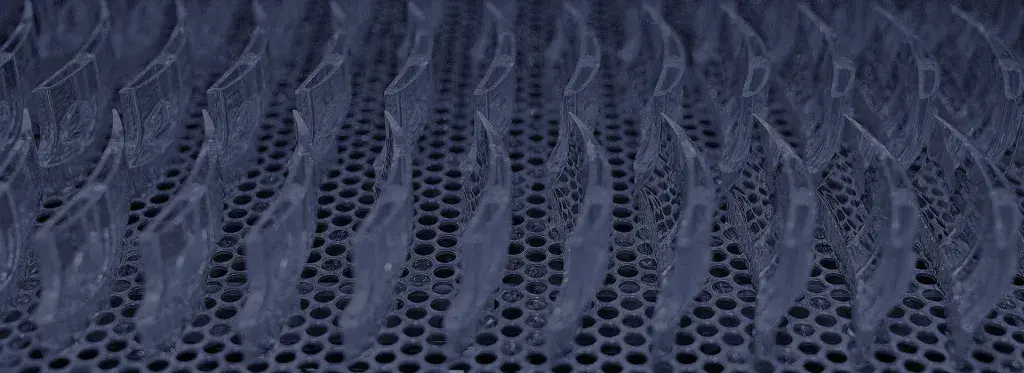

Étant donné que les pièces SLA peuvent exiger des structures de support, elles demandent souvent un post-traitement qui ouvre des occasions pour de nouvelles caractéristiques de pièces. Les pièces SLA peuvent être perfectionnées à la vapeur ou poncées au sable ou à l'aide de billes. Elles peuvent même être galvanisées au métal, tel que le nickel. Le placage par galvanoplastie rend les pièces considérablement plus résistantes, mais les rend aussi électriquement conductrices et leur donne davantage de stabilité dimensionnelle dans les environnements humides.