GPS Digital RPD est un laboratoire dentaire basé en Floride, spécialisé dans les prothèses dentaires partielles de haute qualité et les prothèses dentaires partielles flexibles. En collaboration avec un large éventail de laboratoires dentaires et de dentistes, l’entreprise s’est forgée une réputation de qualité grâce à l’utilisation des technologies d’impression 3D les plus avancées pour améliorer et accélérer la production de prothèses dentaires.

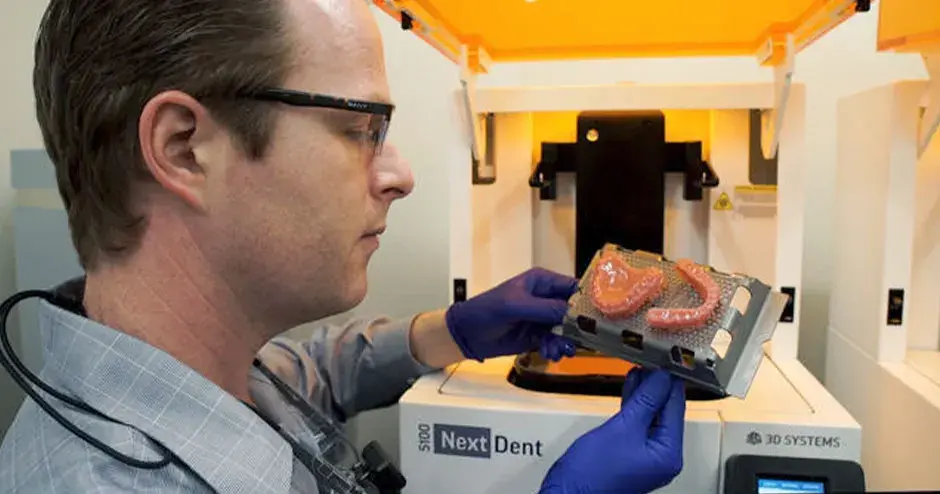

Les prothèses dentaires partielles amovibles (RPD) ont gagné en popularité à mesure que les technologies numériques se sont améliorées. Un workflow numérique permet de télécharger les données de numérisation en 3D de la bouche d’un patient ou d’une empreinte traditionnelle sur le portail en ligne de l’entreprise. À partir de là, sous la supervision de son directeur général Josh Williams, l’équipe de GPS crée un modèle CAO/FAO prêt à être imprimé sur les deux imprimantes 3D de métal DMP Flex 200 3D et la nouvelle imprimante 3D NextDent® 300 MultiJet 3D , toutes deux proposées par 3D Systems.

À propos de la DMP Flex 200

Avec un volume de fabrication de 140 x 140 x 115 mm et une source laser de 500 W, cette imprimante 3D de métal réduit le coût par pièce et raccourcit les délais de livraison.

La DMP Flex 200 est conçue pour permettre la fabrication professionnelle en métal par impression 3D de petites pièces complexes, de haute qualité et finement détaillées. La précision typique sur les pièces métalliques de petite taille est de +/-50 µm, et de +/_0,2 % sur les grandes pièces. La répétabilité d'une pièce à l'autre est d’environ 20 µm. Les matériaux utilisés dans la DSMP Flex 200 incluent : le chrome cobalt, le titane et l'acier inoxydable 316 L.

« Nous produisons actuellement environ 130 structures métalliques par jour », a déclaré M. Williams. « Nos deux systèmes DMP Flex 200 peuvent suivre ce rythme, contrairement aux machines plus anciennes. Nous produisons pour le lendemain ; l’équipe a donc un nouvel ensemble de pièces à imprimer chaque matin. »

M. Williams tient à souligner que les systèmes DMP Flex 200 sont suffisamment fiables pour pouvoir fonctionner toute la nuit et, sauf en cas d'imprévu comme une coupure de courant, ils fournissent à chaque fois des pièces très précise.

« La production de la DMP Flex 200 est parfaite à chaque fois », dit-il. « Nous n'avons que des éloges à faire concernant la machine, le logiciel et la qualité des pièces produites. »

La NextDent 300 est une imprimante 3D multi-matériaux qui permet de créer des prothèses dentaires monolithiques précises et très esthétiques. Elle produit des prothèses très réalistes prêtes pour le patient à l'aide de matériaux biocompatibles approuvés par la FDA. « L’imprimante NextDent 300 offre des résultats incomparables par rapport aux solutions alternatives », explique M. Williams. « Dans beaucoup de cas de patients, la place est très limitée ou les formes sont très complexes et il n’y a que quelques millimètres d’espace disponible. Gérer ces cas manuellement est presque impossible. Mais cette imprimante facilite les choses. »

: La capacité multi-matériaux de l'imprimante NextDent 300 permet de créer des modèles de dents et de gencives en une seule pièce. Avec une surface de fabrication de 294 x 211 x 50 mm, elle est suffisamment spacieuse pour permettre d'imprimer en moyenne 15 prothèses à la fois. Les matériaux utilisés dans la NextDent 300 incluent :

- NextDent Jet Base LT

- NextDent Jet Teeth White

- NextDent Jet Teeth Yellow

- Matériau pour supports en cire

« Les deux matériaux uniques et la NextDent 300 produisent des prothèses dentaires incroyablement réalistes », déclare M. Williams. « Le résultat est bien meilleur qu'avec les procédés manuels en termes de précision et de rendement, les couleurs des matériaux sont presque parfaites, et nous n’avons aucune délamination. »

NextDent 300

L'imprimante NextDent 300 produit des prothèses dentaires amovibles d'une seule pièce avec des teintes personnalisées pour la dentition. Cette solution combine de manière inégalée une esthétique exceptionnelle et une résistance à la rupture remarquable. L'imprimante mélange les polymères à la demande jusqu'à obtention de la teinte exacte souhaitée.

Ce système est conçu pour faire gagner du temps et améliorer la productivité de la production directe de prothèses dentaires en passant des données CAO à une prothèse multi-matériau monolithique sans nécessiter d’assemblage supplémentaire. Avec une surface de fabrication de 294 x 211 x 50 mm et une épaisseur de couche de 32 µm, ce système offre un post-traitement minimal, réduit le gaspillage de matériaux, diminue les coûts et améliore l'évolutivité des laboratoires dentaires.

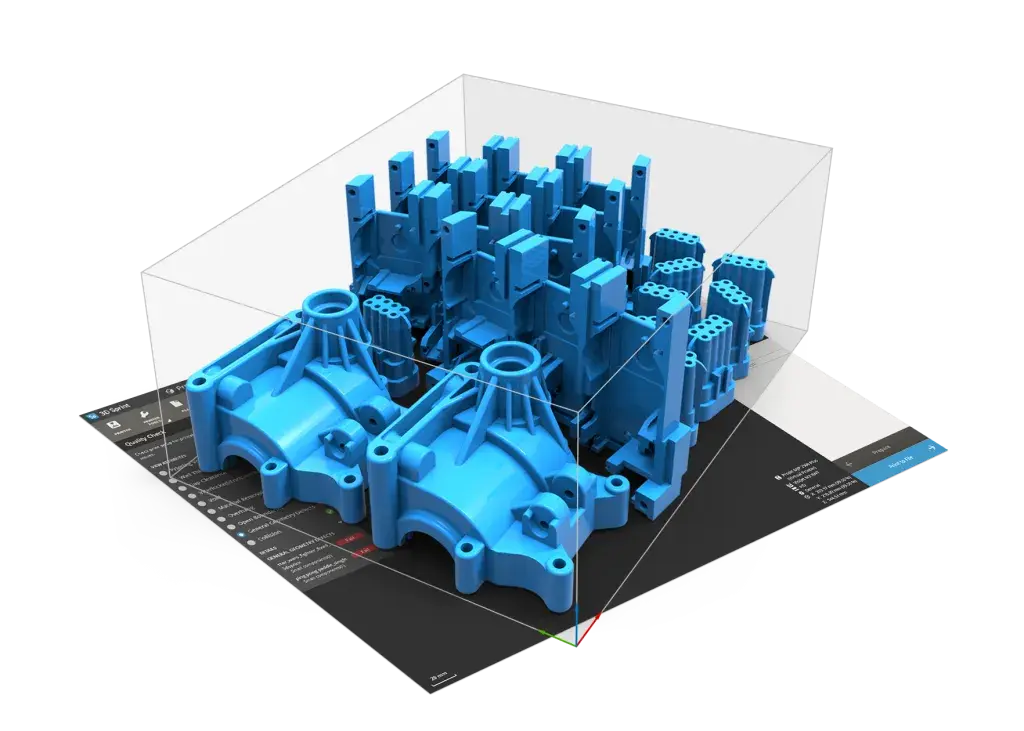

L’équipe de GPS utilise un logiciel de CAO/FAO dentaire appelé 3Shape, ainsi que le logiciel de gestion d’impression 3D Sprint® pour gérer le workflow. 3D Sprint gère la configuration et les opérations de l’imprimante 3D, avec notamment des outils permettant d'imbriquer les pièces, de personnaliser les teintes des dents et d'ajouter des gravures affleurantes à chaque pièce.

« Avec le logiciel 3D Sprint, c'est un jeu d'enfant », explique M. Williams. « Tout cela est bien plus facile maintenant que le technicien n’a plus à examiner 40 pièces partielles et à se demander où elles peuvent bien aller. Désormais, les étiquettes sont ajoutées numériquement et correspondent à la référence du client. »

3D Sprint

3D Sprint est un logiciel exclusif de 3D Systems qui prépare et optimise les données CAO et polygonales et gère le processus de fabrication additive (AM) pour les imprimantes de plastique 3D Systems.

3D Sprint a plusieurs rôles : importation transparente des données 3D, préparation, imbrication des pièces, surveillance des travaux et étiquetage numérique des pièces.

Une fois les armatures et prothèses correspondantes identifiées, l’équipe de GPS utilise de la cire pour associer temporairement les deux pièces qui sont renvoyées au client afin d'être testées et vérifiées.

« Nous les renvoyons pour qu'elles soient testées dans la bouche du patient », explique M. Williams. « Une fois approuvées, elles nous reviennent et nous les fixons définitivement avec de l’acrylique et les renvoyons. C’est aussi simple que ça. »

Selon M. Williams, les pièces métalliques et plastiques sont conçues de manière à s’assembler « comme un Lego », mais les creux de l'armature métallique permettent une fixation plus permanente avec l’acrylique.

« Les trous de fixation de l'armature assurent l'alignement de la pièce finie, » dit-il. « L'alignement est parfait, tout s'imbrique. »

Même si GPS utilise des workflows numériques pour fabriquer ses prothèses avec son petit parc de DMP Flex 200 depuis maintenant près de 3 ans, l’ajout de l'imprimante NextDent 300 lui permet de gagner en productivité.

« Notre équipe est bien plus productive aujourd’hui et cela lui donne l’opportunité d’élargir ses compétences dentaires numériques », explique M. Williams. « Nous sommes toujours occupés, mais nous encourageons l’équipe à se former davantage aux technologies numériques afin de devenir encore plus productive. »

En termes de productivité, M. Williams soutient qu’avec ce nouveau workflow numérique son équipe peut fabriquer et livrer la première prothèse partielle amovible finie en neuf jours, voire moins.

« En termes de productivité, M. Williams soutient qu’avec ce nouveau workflow numérique son équipe peut fabriquer et livrer la première prothèse partielle amovible finie en neuf jours, voire moins », explique M. Williams. « Auparavant, même avec un workflow numérique et les anciens modèles d'imprimantes 3D, le délai était facilement de 15 jours ouvrés. Cela représente donc une énorme amélioration, en termes de temps de production mais aussi au niveau de la qualité et de l'ajustement, qui sont visiblement meilleurs. »