ROCK HILL, South Carolina, 3 juin 2025 – Aujourd'hui, 3D Systems ((NYSE : DDD) a annoncé que la société collabore avec des chercheurs des universités de Penn State et d'Arizona State sur deux projets parrainés par la National Aeronautics & Space Administration (NASA) visant à proposer des alternatives révolutionnaires aux solutions actuelles de gestion thermique. Les fortes fluctuations de température dans l'espace peuvent endommager les composants sensibles des engins spatiaux et entraîner l'échec de la mission. En combinant l'expertise approfondie des applications avec les solutions de fabrication additive (AM) de pointe de 3D Systems comprenant la technologie d'impression directe en métal (DMP), des matériaux sur mesure et le logiciel Oqton de 3DXpert®, les équipes conçoivent des solutions de gestion thermique sophistiquées pour répondre aux exigences des satellites de nouvelle génération et d'exploration spatiale. Mené par des chercheurs des universités de Penn State, d'Arizona State et du NASA Glenn Research Center[1] en collaboration avec l'Application Innovation Group (AIG) de 3D Systems, le projet a débouché sur des procédés permettant de construire des caloducs passifs à haute température intégrés dans des radiateurs de rejet de chaleur fabriqués de manière additive en titane. Ces radiateurs à caloducs sont 50 % plus légers par surface avec des températures de fonctionnement plus élevées par rapport aux radiateurs actuels de pointe, ce qui leur permet de diffuser la chaleur plus efficacement pour les systèmes à haute puissance. En outre, un projet mené par des chercheurs de l'université de Penn State et du NASA Glenn Research Center[2] avec l’AIG de 3D Systems a abouti à un processus de fabrication additive de l'une des premières pièces fonctionnelles utilisant des alliages à mémoire de forme nickel-titane (nitinol) pouvant être actionnée et déployée passivement lorsqu'elle est chauffée. Ce radiateur passif en alliage à mémoire de forme (SMA) devrait permettre d'obtenir un rapport entre la surface déployée et la surface stockée 6 fois supérieur à celui des solutions actuellement disponibles ; il sera ainsi possible de réaliser de futures missions scientifiques et de communication à haute puissance dans un volume restreint de CubeSat. Lorsqu'ils sont déployés sur des engins spatiaux, tels que les satellites, ces radiateurs peuvent augmenter le niveau de puissance de fonctionnement et réduire les contraintes thermiques sur les composants sensibles, permettant ainsi d'éviter les pannes et de prolonger la durée de vie des satellites.

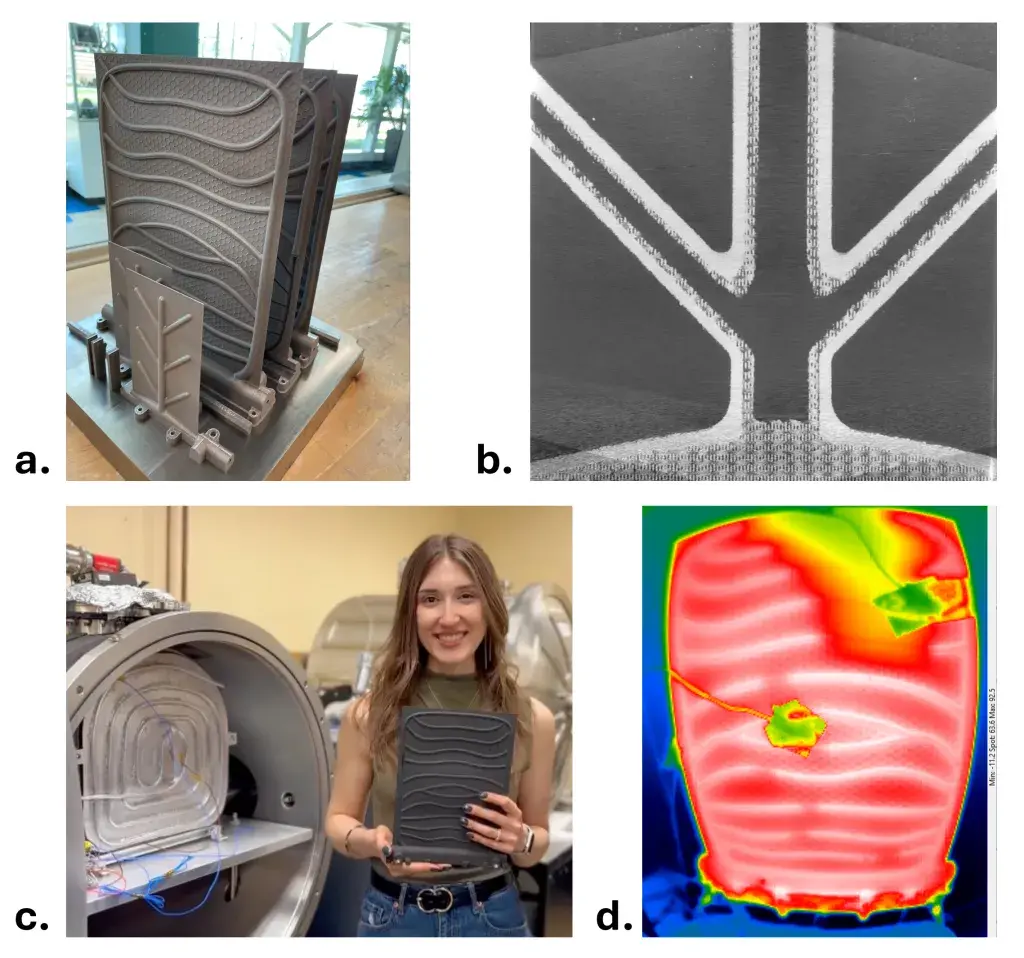

Figure 1 : a. Prototypes de radiateurs thermiques en titane haute température fabriqués de manière additive avec réseaux de caloducs ramifiés intégrés (panneaux de 75 × 125 et 200 × 260 mm). b. Scanner à rayons X du radiateur, montrant la couche poreuse interne pour la circulation passive des fluides. c. Tatiana El Dannaoui, doctorante à l'université de Penn State, installant les prototypes de radiateurs dans une installation thermique d'essai sous vide pour simuler le fonctionnement dans l'environnement spatial. d. Image thermique d'un radiateur à caloducs fonctionnant dans une chambre sous vide. (Images reproduites avec l'aimable autorisation de l'université Penn State)

Traditionnellement, les caloducs sont fabriqués selon des processus complexes afin de former des structures internes poreuses qui font circuler passivement le fluide pour un transfert de chaleur efficace. En utilisant le logiciel Oqton de 3DXpert®, l'équipe du projet Penn State/Arizona State/NASA Glenn/3D Systems a intégré un réseau poreux intégral dans les parois des caloducs, évitant ainsi des étapes ultérieures de fabrication et une variabilité en résultant. Les radiateurs à caloducs monolithiques ont été fabriqués en titane et en nitinol grâce à la technologie DMP de 3D Systems. Les prototypes de radiateurs à caloducs titane-eau ont fonctionné avec succès à des températures de 230 °C et pèsent 50 % de moins (3 kg/m2 contre plus de 6 kg/m2), ce qui répond aux objectifs de la NASA en matière d'efficacité du transfert de chaleur et de réduction des coûts de lancement pour les applications spatiales.

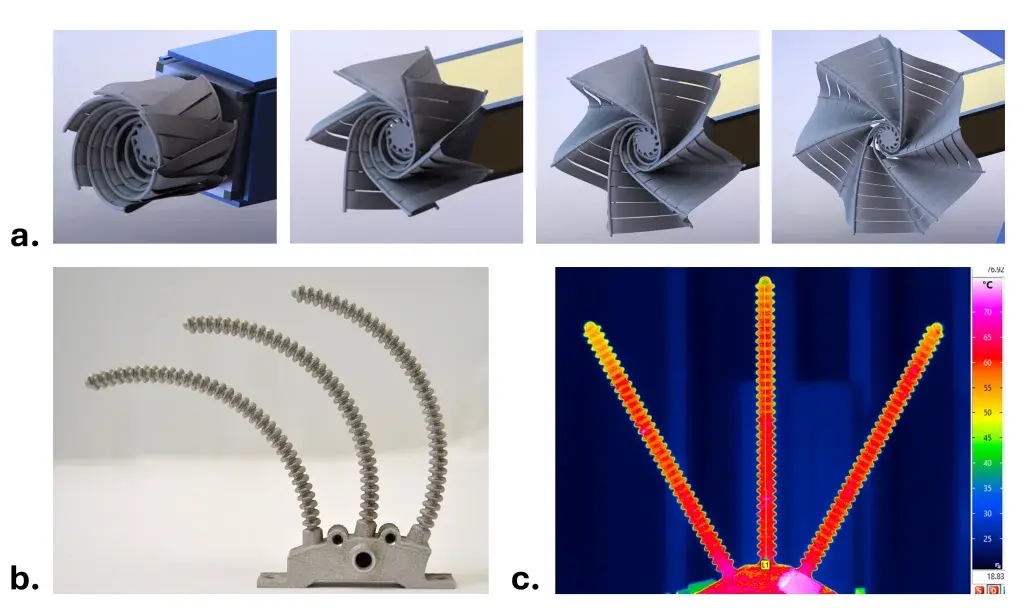

L'équipe Penn State/NASA Glenn/3D Systems repousse également les limites du possible grâce à la fabrication additive métallique en développant un processus d'impression 3D de radiateurs à déploiement passif avec des alliages à mémoire de forme. La chimie de ces matériaux peut être ajustée pour changer de forme sous l'effet de la chaleur. Les SMA peuvent supporter des cycles de déformation répétés sans fatigue et présentent une excellente récupération des contraintes. L'équipe a de nouveau utilisé 3DXpert pour concevoir la structure des rayons déployables du radiateur. Celle-ci a ensuite été imprimée en 3D en nitinol (NiTi), un alliage à mémoire de forme nickel-titane, à l'aide de la technologie DMP de 3D Systems. Quand il est fixé à un engin spatial tel qu'un satellite, ce dispositif peut être actionné et déployé passivement lorsqu'il est chauffé par un fluide à l'intérieur, ce qui supprime le besoin de moteurs ou d'autres moyens d'action conventionnels dans l'espace. Le radiateur passif en alliage à mémoire de forme mis au point par l'équipe offre des avancées transformatrices avec un rapport projeté entre la surface déployée et la surface stockée 6 fois supérieur à celui du radiateur de pointe (12× contre 2×) et 70 % plus léger (<6 kg/m2 contre 19 kg/m2).

Figure 2 : a. Concept de radiateur en alliage à mémoire de forme (SMA) fabriqué de manière additive avec des ramifications de caloducs radiaux se déployant à partir d'une forme de rangement compacte. b. Prototype de démonstrateur SMA avec des bras de caloducs à soufflets hautement flexibles. c. Image thermique d'un caloduc à soufflets ramifiés SMA, montrant un fonctionnement presque isotherme. (Images reproduites avec l'aimable autorisation de l'université Penn State)

« Notre partenariat R&D de longue date avec 3D Systems a permis de mener des recherches pionnières sur l'utilisation de l'impression 3D pour les applications aérospatiales », a déclaré Alex Rattner, professeur associé à l'université Penn State. « L'expertise collective de l'ingénierie d'aérospatiale et de la fabrication additive nous permet d'explorer des stratégies de conception avancées qui repoussent les limites de la conception de pointe. Lorsque nous ajoutons à cela les capacités logicielles de 3DXpert ainsi que l'environnement à faible teneur en oxygène de la plateforme DMP de 3D Systems, nous sommes en mesure de produire des pièces inédites dans des matériaux originaux qui permettent d'améliorer considérablement les performances. »

« 3D Systems a des décennies de leadership dans le développement de solutions de fabrication additive pour transformer l'industrie de l'aérospatiale », a déclaré le Dr Mike Shepard, vice-président, aérospatiale-défense, 3D Systems. « La gestion thermique dans l'environnement spatial est une application idéale pour notre technologie DMP. Ces derniers projets, menés en collaboration avec les équipes de Penn State, Arizona State et le NASA Glenn Research Center, démontrent le potentiel de notre technologie DMP pour créer des pièces légères et fonctionnelles qui font progresser le dispositif de pointe en matière de gestion thermique pour les applications des engins spatiaux. La gestion thermique est un défi d'ingénierie extrêmement courant et le processus DMP peut fournir des solutions efficaces pour de nombreuses industries, notamment l'aérospatiale, l'automobile et les datacenters d'informatique/IA de haute performance. »

Selon Research and Markets[1], le marché mondial de la fabrication additive dans l'industrie de l'aérospatiale était estimé à 1,2 milliard de dollars en 2023 et devrait atteindre 3,8 milliards de dollars d'ici 2030. La fabrication additive a un impact significatif en permettant la production de pièces en état de vol avec un poids réduit et des performances améliorées. Rien qu'au cours de la dernière décennie, 3D Systems a travaillé aux côtés des leaders de l'industrie de l'aérospatiale pour produire plus de 2 000 composants structurels en titane ou en alliage d'aluminium pour les vols spatiaux, et plus de 200 pièces passives de radiofréquence critiques pour les vols. Plus de 15 satellites sont actuellement en orbite avec à leur bord du matériel de vol produit par 3D Systems. Pour de plus amples informations, veuillez consulter le site Web de la société.

Déclarations prospectives

Certaines déclarations faites dans ce communiqué ne sont pas des déclarations de faits historiques ou actuels ; ce sont des déclarations prospectives au sens du Private Securities Litigation Reform Act de 1995. Les déclarations prospectives impliquent des risques connus et inconnus, des incertitudes, ainsi que d'autres facteurs, qui peuvent entraîner un écart important entre les résultats, les performances et les réalisations réels de l'entreprise et les résultats historiques ou tout futur résultat ou toute future projection expresse ou tacite desdites déclarations prospectives. Dans de nombreux cas, les déclarations prospectives peuvent être identifiées par des termes tels que « croit », « conviction », « s'attend », « peut », « estime », « a l'intention de », « anticipe » ou « prévoit », ou encore par la négative de ces termes ou d'autres termes comparables. Les déclarations prospectives se fondent sur les convictions, les hypothèses et les attentes actuelles de la direction, peuvent comprendre des commentaires sur les convictions et attentes de l'entreprise quant aux tendances et événements futurs affectant ses activités commerciales, et sont nécessairement sujettes aux incertitudes, dont la plupart sont indépendantes de la volonté de l'entreprise. Les facteurs décrits dans les sections « Déclarations prospectives » et « Facteurs de risque » dans les documents de l'entreprise déposés auprès de la Securities and Exchange Commission, ainsi que les autres facteurs, pourraient entraîner un écart important entre les résultats réels et les résultats exprimés ou prédits dans les déclarations prospectives. Bien que la direction estime que les attentes décrites dans les déclarations prospectives sont raisonnables, lesdites déclarations prospectives ne sont pas une garantie de performances ou de résultats futurs (et ne doivent en aucun cas être considérées comme telles), et ne constituent pas nécessairement des indications exactes quant aux moments auxquels lesdites performances ou lesdits résultats seront réalisés. Les déclarations prospectives jointes sont uniquement valables à compter de la date de la déclaration. 3D Systems n’est nullement tenue de mettre à jour ou de réviser une quelconque déclaration prospective rédigée par la direction ou en son nom, en raison de développements futurs, d’événements ultérieurs ou de toute autre circonstance, sauf si cela est exigé par la loi.

À propos de 3D Systems

Pendant près de 40 ans, la curiosité de Chuck Hull et son désir d'améliorer la conception et la fabrication des produits ont donné naissance à l'impression 3D, à 3D Systems et à l'industrie de la fabrication additive. Depuis, cette même étincelle continue d'enflammer l'équipe de 3D Systems qui travaille de concert avec ses clients pour changer la façon dont les industries innovent. En tant que partenaire de solutions complètes, nous fournissons des technologies d'impression 3D, des matériaux et des logiciels de pointe à des marchés à forte valeur ajoutée tels que le secteur médical et dentaire ; l'aérospatiale, l'espace et la défense ; les transports et les sports mécaniques ; l'infrastructure de l'IA ; et les biens durables. Chaque solution spécifique à une application utilise le savoir-faire et la passion de nos employés, qui s'efforcent d'atteindre notre objectif commun : transformer la fabrication pour un avenir meilleur. Vous trouverez davantage d'informations sur la société à l'adresse suivante : www.3dsystems.com.

[1] NASA STMD 80NSSC22K0260 (https://tfaws.nasa.gov/wp-content/uploads/TFAWS2024-PT-3.pdf)

[2] NASA 80NSSC23M0234 (https://govtribe.com/award/federal-contract-award/cooperative-agreement-80nssc23m0234)

[3] Revolutionizing Aerospace: How Additive Manufacturing is Set to Transform the Industry by 2030 (Janvier 2025).