Et si vous pouviez :

Les bases du moulage par injection

Polymères convenant le mieux au moulage par injection

Il existe des dizaines de milliers de matériaux différents disponibles pour le moulage par injection. La plupart des polymères peuvent être utilisés, y compris tous les thermoplastiques (tels que le nylon, le polyéthylène et le polystyrène) et certains élastomères. Les matériaux sont choisis en fonction de la résistance et de la fonction requises pour la pièce finale, mais chaque matériau présente également des paramètres de moulage différents dont il faut tenir compte. En mélangeant les matériaux disponibles avec des alliages ou des mélanges de matériaux précédemment développés, les concepteurs de produits peuvent choisir parmi une vaste gamme de matériaux pour trouver celui qui possède exactement les bonnes propriétés.

Équipement de moulage par injection

Machine de moulage par injection :

Les machines de moulage par injection, également appelées presses, se composent d'une trémie réceptrice, d'un piston d'injection ou d'un piston de type vis sans fin, ainsi que d'une unité de chauffage. Les moules sont fixés sur le plateau de la machine de moulage, où le plastique est injecté dans le moule par le biais de l'orifice de carotte. Les presses sont classées en fonction de leur tonnage, qui correspond au calcul de la quantité de force de serrage que la machine peut exercer. Cette force permet de garder le moule fermé pendant le processus de moulage par injection. Le tonnage peut aller de moins de 5 tonnes jusqu'à 6 000 tonnes, bien que les presses de plus fort tonnage soient rarement utilisées. La force totale de serrage nécessaire est déterminée par la surface projetée de la pièce personnalisée à mouler. Cette surface projetée est multipliée par une force de serrage de 2 à 8 tonnes par pouce carré des surfaces projetées. En règle générale, il est possible d'utiliser 4 ou 5 tonnes/pouce pour la plupart des produits. Si le matériau plastique est très rigide, il nécessite une pression d'injection plus importante pour remplir le moule, et il est nécessaire dans ce cas de disposer d'un tonnage de serrage plus important pour maintenir le moule fermé. La force requise peut également être déterminée par le matériau utilisé et la taille de la pièce, les pièces en plastique plus grandes nécessitant une force de serrage plus importante.

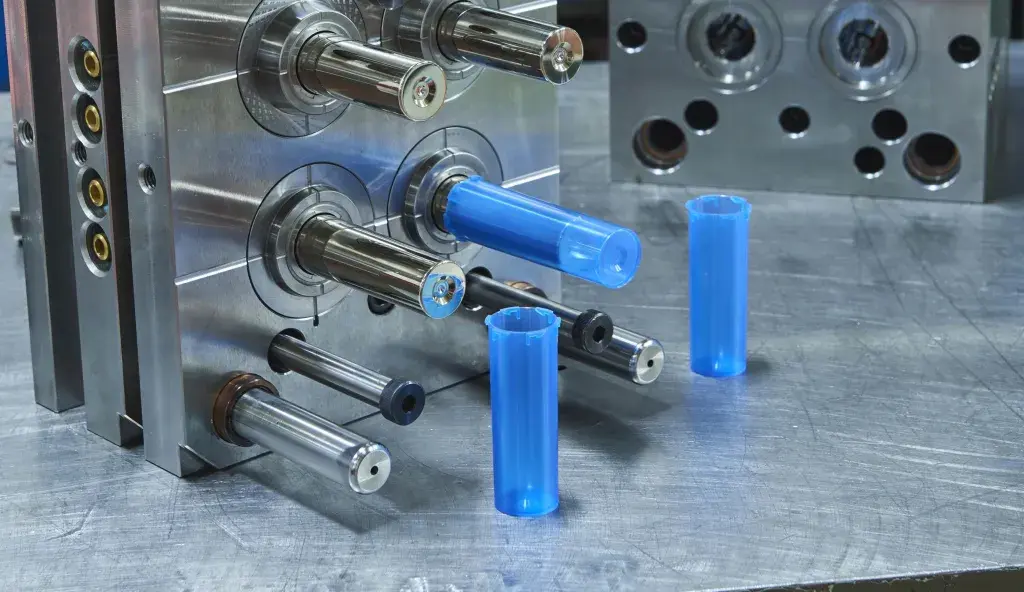

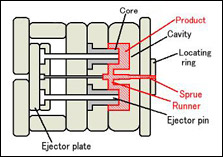

Moule :

Le moule, ou matrice, fait référence à l'outillage utilisé pour produire des pièces en plastique par moulage. Auparavant, les moules à injection étaient coûteux à fabriquer et n'étaient utilisés que pour les applications de production en grandes séries, pour la fabrication de milliers de pièces. Les moules sont généralement fabriqués à partir d'acier trempé, d'acier prétrempé, d'aluminium et/ou d'alliage de béryllium-cuivre. Le choix d'un matériau pour la fabrication de moules est avant tout une question d'économie. Les moules en acier coûtent généralement plus cher à fabriquer, mais offrent une durée de vie plus longue, qui compensera le coût initial plus élevé par un plus grand nombre de pièces réalisées avant leur usure. Les moules en acier prétrempé résistent moins à l'usure et sont principalement utilisés pour des besoins en volumes moins importants ou des composants de plus grande taille. La dureté de l'acier prétraité a généralement une valeur de 38 à 45 sur l'échelle C de dureté Rockwell. Les moules en acier trempé reçoivent un traitement thermique après usinage, ce qui améliore leur résistance à l'usure et leur durée de vie. Leur dureté classique se situe entre 50 et 60 sur l'échelle C de dureté Rockwell (HRC).

Les moules en aluminium coûtent considérablement moins cher que les moules en acier et, lorsque de l'aluminium de qualité plus élévée, tel que l'aluminium aéronautique QC-7 et QC-10, est utilisé et usiné avec un équipement informatisé moderne, ils peuvent être économiques pour le moulage de centaines de milliers de pièces. Les moules en aluminium offrent également des délais d'exécution rapides et des temps de cycle plus rapides en raison d'une meilleure dissipation de chaleur. Ils peuvent également être enduits pour résister à l'usure, avec des matériaux renforcés en fibre de verre. L'alliage béryllium-cuivre est utilisé dans les zones du moule qui nécessitent une élimination rapide de la chaleur ou dans les zones où apparaissent les cisaillement de chaleur les plus élevés.

Procédé de moulage par injection

Dans le moulage par injection, du plastique sous forme de granulés est introduit par gravité, à partir d'une trémie, dans un cylindre chauffé. Au fur et à mesure que les granulés sont poussés lentement vers l'avant par un piston de type vis sans fin, le plastique pénètre de force dans une chambre chauffée appelée cylindre, dans laquelle il est fondu. Comme le piston avance, le plastique fondu est poussé à travers une buse disposée contre le manchon de carotte du moule, ce qui lui permet de pénétrer dans la cavité du moule par le biais d'un point d'injection et d'un système de canaux secondaires d'injection. Le moule reste à une température définie afin que le plastique puisse se solidifier presque dès que le moule est rempli.

Cycle de moulage par injection

La séquence des événements qui se déroulent lors du moulage par injection d'une pièce en plastique est appelée cycle de moulage par injection. Le cycle commence avec la fermeture du moule, suivie de l'injection du polymère dans la cavité du moule. Lorsque la cavité est remplie, une pression de maintien est appliquée afin de compenser la rétractation du matériau. Dans l'étape suivante, la vis tourne, pour alimenter la vis frontale avec la dose suivante. Cela provoque le retrait de la vis au moment de la préparation de la dose suivante. Lorsque la pièce est suffisamment refroidie, le moule s'ouvre et la pièce est éjectée.

Différents types de procédés de moulage par injection

Bien que la plupart des processus de moulage par injection entrent dans le cadre de la description du processus conventionnel ci-dessus, il existe plusieurs variantes importantes pour le moulage, notamment :

- Moulage par co-injection (sandwich)

- Moulage par injection à noyau fusible (modèle perdu, soluble)

- Moulage par injection assisté par gaz

- Décoration dans le moule et stratification dans le moule

- Moulage par injection-compression

- Moulage par injection d'un caoutchouc silicone liquide

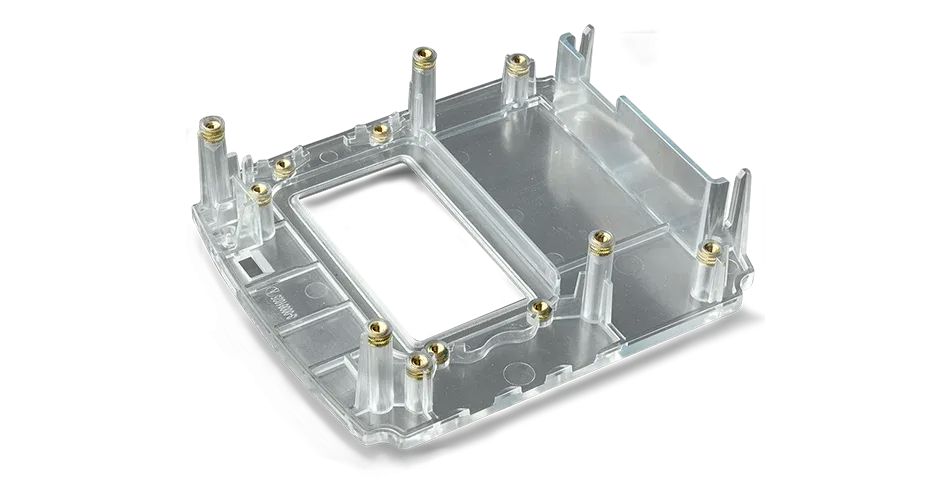

- Moulage par insertion et in situ

- Moulage par injection lamellaire (microcouche)

- Moulage par injection à faible pression

- Moulage par micro-injection

- Moulage par injection microcellulaire

- Moulage par injection de plusieurs composants (surmoulage)

- Moulage par injection avec plusieurs alimentations directes

- Moulage par injection de poudre

- Moulage par injection Push-Pull

- Moulage par injection-réaction

- Moulage par transfert de résine

- Rhéomoulage

- Moulage par injection de mousse structurée

- Moulage par injection avec réaction structurée

- Moulage à parois fines

- Moulage par injection de gaz et vibration

- Moulage par injection assistée par eau

- Injection de caoutchouc

Tension

Le principal ennemi de toute pièce en plastique moulée par injection est la contrainte. Lorsqu'une résine plastique (qui contient de longues contraintes de molécules) est fondue au cours de la préparation pour le moulage, les liens moléculaires sont momentanément rompus par la chaleur et la force de cisaillement de l'extrudeuse, ce qui permet aux molécules de s'écouler dans le moule. Grâce à la pression, la résine entre de force dans le moule et remplit tous les éléments, fentes et fissures du moule. Lorsque les molécules sont pressées contre les éléments, elles sont courbées, tournées et déformées de force, afin d'épouser la forme de la pièce. Le passage dans des coins difficiles ou aigus exerce sur la molécule une contrainte supplémentaire à celle observée dans les endroits où la courbure est moins prononcée. Les transitions abruptes d'un élément à un autre gênent également le passage des molécules qui rencontrent plus de difficultés à remplir et épouser la forme.

Lorsque le matériau refroidit et que les liaisons moléculaires se rétablissent pour donner à la résine sa forme rigide, ces contraintes se trouvent en fait bloquées dans la pièce. Les contraintes dans les pièces peuvent provoquer un gauchissement, des retassures, des fissures, une défaillance prématurée et d'autres problèmes.

Bien qu'il faille s'attendre à certaines contraintes dans une pièce moulée par injection, vous devez concevoir les pièces en tenant compte le plus possible de la réduction des contraintes. Parmi les façons d'y parvenir, il est possible d'ajouter des transitions en douceur entre les éléments et d'utiliser des surfaces arrondies et des congés dans les zones potentielles de contraintes élevées.

Points d'injection

Chaque conception de moule à injection doit posséder un point d'injection, ou une ouverture qui permet au plastique fondu d'être injecté dans la cavité du moule. Le type de point d'injection, sa conception et son emplacement peuvent avoir une incidence sur la pièce : compactage de la pièce, retrait du point d'injection ou vestige, apparence esthétique de la pièce, et dimensions et déformation de la pièce.

Types de points d'injection

Deux types de point d'injection sont disponibles pour le moulage par injection : découpé manuellement et découpé automatiquement.

Points d’injection découpés manuellement :

Ces types de point d'injection nécessitent l'intervention d'un opérateur pour détacher les pièces des canaux secondaires d'injection manuellement après chaque cycle. Les points d'injection découpés manuellement sont choisis pour plusieurs raisons :

- Le point d'injection est trop volumineux pour être cisaillé automatiquement par la machine

- Les matériaux sensibles au cisaillement, tels que le PVC, ne peuvent pas être exposés à des taux de cisaillement élevés

- Distribution du flux de certaine conceptions qui nécessitent une distribution du flux simultanée sur un large front

Points d'injection découpés automatiquement

Ces types de point d'injection comportent des éléments dans l'outil destinés à rompre ou cisailler les points d'injection lorsque l'outil s'ouvre pour éjecter la pièce. Les point d'injection découpés automatiquement sont utilisés pour plusieurs raisons :

- Éviter l'élimination du point d'injection par une opération secondaire, ce qui réduit le coût

- Maintenir des temps de cycle uniformes pour toutes les pièces

- Minimiser les marques de point d'injection sur les pièces

Points d'injection courants

La conception du point d'injection est le facteur le plus important à prendre en compte pour le choix d'un type de point d'injection correct pour une application. Il existe de nombreuses conceptions de point d'injection différentes disponibles, selon la taille et la forme de votre pièce. Vous trouverez ci-dessous quatre conceptions de point d'injection répandues :

Le point d'injection latéral représente la conception de point d'injection la plus courante. Comme son nom l'indique, ce point d'injection se situe sur l'arête de la pièce et est idéal pour les pièces plates. Les points d'injection latéraux conviennent parfaitement pour les sections moyennes et épaisses et peuvent être utilisés sur les outillages à deux plaques et plusieurs empreintes. Ce point d'injection laisse une marque au niveau de la ligne de séparation.

Le point d'injection secondaire est le seul point d'injection de cette liste à être découpé automatiquement. Des broches de l'éjecteur sont nécessaires pour le découpage automatique de ce point d'injection. Les points d'injection secondaires sont relativement courants et présentent plusieurs variantes, telles que les points d'injection en banane, en tunnel ou en forme de smiley, pour n'en citer que quelques-uns. Le point d'injection secondaire permet d'effectuer une injection loin de la ligne de séparation, ce qui procure une plus grande flexibilité pour placer le point d'injection à un endroit optimal sur la pièce. Ce point d'injection laisse une marque de la taille d'une broche sur la pièce.

Le point d'injection à extrémité chaude est le plus courant de tous les points d'injection de canaux secondaires d'injection chauffants. Les points d'injection à extrémité chaude sont généralement situés sur le haut de la pièce, plutôt que sur la ligne de séparation, et sont parfaits pour les formes rondes ou coniques pour lesquelles il est nécessaire d'obtenir un flux uniforme. Ce point d'injection laisse un petit nœud qui dépasse de la surface de la pièce. Les points d'injection à extrémité chaude sont utilisés uniquement avec les systèmes de moulage à canaux secondaires d'injection chauffants. Cela signifie que, à la différence des systèmes à canaux secondaires d'injection froids, le plastique est éjecté dans le moule à l'aide d'un embout chauffé, puis refroidi pour obtenir l'épaisseur et la forme correctes dans le moule.

Le point d'injection directe ou carotte en cône est un point d'injection découpé manuellement utilisé pour les moules comportant une seule cavité pour des pièces cylindriques de grande taille qui nécessitent un remplissage symétrique. Les points d'injection directe sont les plus faciles à concevoir, sont moins coûteux et nécessitent moins de maintenance. Les pièces réalisées à l'aide de points d'injection directe présentent généralement moins de contraintes et possèdent une résistance plus importante. Ce type de point d'injection laisse une grande marque sur la pièce au niveau du point de contact.

Emplacement du point d'injection

Afin d'éviter tout problème lié à l'emplacement de l'entrée, voici quelques conseils sur les emplacements appropriés de vos points d'injection :

- Disposez les points d'injection au niveau de la section transversale la plus importante pour permettre le compactage de la pièce afin d'éviter les vides et les retassures.

- Réduisez les obstructions sur la trajectoire du flux en éloignant les points d’injection des noyaux et des broches.

- Veillez à ce que la contrainte liée au point d'injection se trouve dans une zone qui n'affectera pas la fonction ou l'esthétique de la pièce.

- Si vous utilisez un plastique présentant un taux de rétrécissement élevé, la pièce peut rétrécir à proximité du point d'injection, ce qui provoque un « plissement d'injection » s'il existe une contrainte de moulage importante au niveau du point d'injection.

- Veillez à permettre un décarottage manuel ou automatique facile.

- Le point d’injection doit réduire la longueur de la trajectoire du flux afin d’éviter les lignes de coulée inesthétiques.

- Dans certains cas, il peut être nécessaire d'ajouter un deuxième point d'injection pour remplir correctement les pièces.

- En cas de problème de remplissage avec des pièces comportant des parois minces, ajoutez des canaux d'écoulement ou ajustez l'épaisseur des parois afin d'améliorer l'écoulement.

La forme et la taille des points d'injection varie en fonction du type de plastique à mouler et de la taille de la pièce. Les grandes pièces nécessitent des points d'injection de taille plus conséquente afin de fournir un flux de résine plus important pour réduire le temps de moulage. Les points d'injection de petite taille permettent d'obtenir une meilleure apparence, mais demandent un temps de moulage plus long et nécessitent une pression plus importante pour un remplissage correct.

Épaisseur de la paroi

Avant l'éjection du moule, les pièces moulées par injection sont refroidies par rapport aux températures de fabrication afin de conserver leur forme lorsqu'elles sont éjectées. Au cours de l'étape de refroidissement de la pièce du processus de moulage, les variations qui interviennent au niveau de la pression, de la vitesse et de la viscosité du plastique doivent être réduites au minimum afin d'éviter des défauts. Pendant cette période, quelques aspects sont plus importants que l'épaisseur de paroi. Ces éléments peuvent avoir des effets importants sur le coût, la vitesse de production et la qualité des pièces finales.

Épaisseur de paroi correcte :

Le choix d'une épaisseur de paroi correcte pour votre pièce peut avoir des effets considérables sur le coût et la vitesse de production de la fabrication. Bien qu'il n'existe aucune limitation en matière d'épaisseur de paroi, l'objectif est généralement de choisir la plus fine possible. Les parois plus minces utilisent moins de matériaux, ce qui réduit le coût et diminue le temps de refroidissement, réduisant ainsi le temps de cycle.

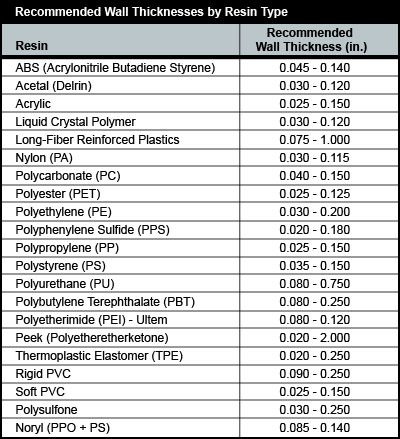

L'épaisseur de paroi minimale pouvant être utilisée dépend de la taille et de la géométrie de la pièce, des exigences structurelles et du comportement d'écoulement de la résine. L'épaisseur de paroi d'une pièce moulée par injection se situe généralement dans une plage allant de 2 mm à 4 mm (0,080” – 0,160"). Le moulage par injection de parois minces peut produire des parois d'une finesse atteignant 0,5 mm (0,020”). Le tableau ci-dessous indique les épaisseurs de paroi recommandées pour les résines de moulage par injection courantes.

Épaisseur de paroi uniforme :

Les sections épaisses mettent plus de temps à refroidir que celles qui sont minces. Au cours du processus de refroidissement, si les parois présentent une épaisseur irrégulière, les parois plus fines vont se refroidir en premier, alors que les parois épaisses sont toujours en cours de solidification. Lorsque la section épaisse se refroidit, elle se rétracte autour de la section mince qui est déjà solide. Cela provoque l'apparition d'une déformation, d'un gauchissement ou d'une fissuration à l'endroit où les deux sections se rencontrent. Pour éviter ce problème, essayez de concevoir la pièce avec des parois complètement uniformes. Lorsqu'il n'est pas possible d'avoir des parois uniformes, les variations d'épaisseur doivent être les plus progressives possible. Les variations d'épaisseur de paroi ne doivent pas dépasser 10 % pour les plastiques qui présentent un rétrécissement de moulage élevé. Les transitions d'épaisseur doivent être réalisées progressivement, dans un rapport de l'ordre de 3 à 1. Cette transition progressive évite les concentrations de contraintes et les différences de refroidissement brusques.

Retassures

Lorsque la matière fondue s'écoule dans le moule à injection, les sections épaisses ne se refroidissent pas aussi rapidement que le reste de la pièce, car la partie plus épaisse du matériau est alors isolée par rapport à la surface extérieure où le plastique se refroidit plus rapidement. Au fur et à mesure que le noyau interne se refroidit, il se rétrécit à une vitesse différente de celle de la peau extérieure déjà refroidie. Cette différence de taux de refroidissement entraîne un déplacement de la section épaisse vers l'intérieur et crée une retassure à la surface extérieure de la pièce ou, pire, déforme complètement la pièce. Outre le fait d'être peu attrayante, cette marque correspond également à une contrainte supplémentaire introduite dans la pièce. Les autres zones moins visibles où se produisent les retassures sont notamment les nervures, les bossages et les coins. Ces éléments sont souvent négligés, car ni l'élément, ni la pièce elle-même, ne sont trop épais ; toutefois, l'intersection des deux peut représenter un problème.

Une manière d'éviter les retassures consiste à évider les sections solides de la pièce afin de réduire les zones épaisses. Si la résistance d'une pièce solide est requise, essayez d'utiliser des modèles de nervures en quadrillage à l'intérieur de la zone évidée afin d'augmenter la résistance et d'éviter des retassures. En règle générale, assurez-vous que tous les bossages et toutes les nervures de positionnement ou de support ne dépassent pas 60 % de l'épaisseur de la paroi nominale. Il est possible d'utiliser des textures pour masquer de petites retassures.

Textures

La texturation est un processus utilisé pour appliquer des motifs sur la surface d'un moule. Ce processus permet une flexibilité lors de la création de l'apparence finale de vos pièces. La texturation est un élément complet du développement global d'un produit et doit être prise en compte pendant le processus de conception afin d'obtenir les résultats désirés. La texture peut être un élément fonctionnel de la conception (par exemple, pour améliorer l'adhérence), ainsi qu'une stratégie pour camoufler les pièces imparfaites ou fréquemment manipulées. La texture peut également être utilisée pour réduire l'usure des pièces due à la friction.

Un grand nombre de textures sont disponibles pour les pièces moulées par injection, par exemple :

- Naturel/Exotique

- Finitions mates

- Motifs à différentes brillances

- Fusions

- Graphiques

- Cuir grainé/Peaux

- Grain de bois, ardoise et pavé

- Formes géométriques et draperies

- Textures superposées pour créer de nouveaux aspects

- Image ou logo incorporés dans le motif

Lors de l'application d'une texture à une pièce, le dessin CAO doit être ajusté pour s'adapter à la variation de sa surface. Si la texture se trouve sur une surface perpendiculaire ou faisant un angle avec l'ouverture du moule, aucune modification de dépouille n'est nécessaire. Toutefois, si la texture est située sur une surface parallèle à l'ouverture du moule, il est nécessaire d'augmenter la dépouille afin d'éviter les marques de rayures et de glissements susceptibles de se produire au moment de l'éjection de la pièce. Des textures différentes peuvent avoir des incidences diverses sur la pièce moulée. En règle générale, lors de la conception de la texture, il est conseillé de prévoir un angle de dépouille de 1,5 degrés pour chaque 0,001” de profondeur de finition de la texture.

Lignes de séparation

Une ligne de séparation est la ligne sur la pièce qui correspond à l'endroit où se rejoignent les deux moitiés du moule. Cette ligne indique en réalité le « plan de séparation » qui passe à travers la pièce. Bien que ce plan puisse être simple et se réduire à une surface plane pour des pièces simples, il s'agit souvent d'une forme complexe qui délimite le périmètre de la pièce autour des différents éléments qui constituent la silhouette extérieure de la pièce. Des lignes de séparation peuvent également se produire à la rencontre de deux pièces dans un moule. Cela peut inclure des broches d'actions latérales, des insertions d'outillage et des fermetures. Il n'est pas possible d'éviter les lignes de séparation ; chaque pièce en possède. Lors de la conception de votre pièce, gardez à l'esprit que le mélange fondu s'écoulera toujours en direction de la ligne de séparation, car c'est l'endroit le plus facile pour que l'air déplacé puisse s'échapper ou s'évacuer.

Défauts de moulage courants

Le moulage par injection est une technologie complexe qui présente d'éventuels problèmes de production. Ils peuvent être causés soit par des défauts dans les moules, soit plus souvent par le traitement de la pièce (moulage).

Ayez ces éléments en tête lorsque vous concevez des pièces moulées par injection et n'oubliez pas qu'il est plus facile d'éviter les problèmes au stade initial plutôt que de modifier votre conception par la suite.

| Défauts de moulage | Autre nom | Descriptions | Causes |

|---|---|---|---|

| Boursouflure | Cloque | Zone soulevée ou stratifiée à la surface de la pièce en plastique | L'outillage ou le matériau est trop chaud, souvent provoqué par un manque de refroidissement autour de l'outillage ou par un élément de chauffage défectueux. |

| Marques de brûlures | Brûlure d'air/brûlure de gaz | Zones brûlée noires ou brunes sur la pièce en plastique, situées aux endroits les plus éloignés du point d'injection | La ventilation de l'outil n'est pas suffisante, la vitesse d'injection est trop élevée. |

| Traces de couleur (US) | Changement de couleur localisé | Le matériau plastique et le colorant ne sont pas mélangés correctement ou le matériau vient à manquer et commence à s'écouler seulement de manière naturelle. | |

| Décollement | Formation de couches fines, semblables à du mica, dans la paroi de la pièce | Contamination du matériau, par exemple PP mélangé avec de l'ABS, très dangereux si la pièce doit être utilisée pour une application de sécurité critique. Le matériau présente une très faible résistance en cas de décollement, dans la mesure où les matériaux ne peuvent pas être collés entre eux. | |

| Éclat | Bavures | Matériau en excès en fine couche dépassant la géométrie normale de la pièce | Endommagement de l'outillage, vitesse d'injection trop importante/matériau injecté trop vite, force de serrage trop faible. Peut également être provoqué par de la saleté et des contaminants autour des surfaces d'outillage. |

| Contaminants intégrés | Particules intégrées | Particule étrangère (matériau brûlé ou autre contaminant) incorporée dans la pièce | Particules à la surface de l'outillage, matériau contaminé, débris étrangers dans le cylindre, ou chaleur de cisaillement trop importante brûlant le matériau avant l'injection. |

| Marques d'écoulement | Lignes de flux | Lignes ou motifs directionnels sinueux « hors contexte » | Vitesses d'injection trop lentes (le plastique refroidit trop pendant l'injection, les vitesses d'injection doivent tout le temps être définies aussi rapides que possible). |

|

Entraînement d'air |

Pièce déformée en raison d'un écoulement turbulent du matériau | Mauvaise conception de l'outil, de la position du point d'injection ou du canal secondaire d'injection. La vitesse d'injection est définie sur une valeur trop élevée. | |

| Dégradation du polymère | Rupture de polymère due à l'oxydation, etc. | Excès d'eau dans les granulés, température excessive dans le cylindre | |

| Retassures | Dépression localiséee (dans les zones les plus épaisses) |

Temps de maintien/pression trop faible, temps de refroidissement trop court, avec des canaux secondaires d'injection chauffants sans carotte, cela peut être également provoqué par une température de point d'injection réglée sur une valeur trop élevée. | |

| Malvenue | Moule non rempli/partiellement rempli | Pièce partielle | Manque de matériau, vitesse d'injection trop lente ou pression trop faible. |

| Marques d'évasement | Marque d'éclaboussure/traînées argentées | Motif circulaire autour du point d'injection provoqué par le gaz chaud | Humidité dans le matériau, généralement lorsque les résines ne sont pas séchées correctement. |

| Cordon en excès | Coulure | Les restes du dosage précédent, semblables à un cordon, sont transférés dans le nouveau dosage | Température d'embout trop élevée. Le point d'injection ne s'est pas refroidi. |

| Vides | Espace vide dans une pièce (poche d'air) |

Manque de pression de maintien (la pression de maintien est utilisée pour compacter la pièce pendant le temps de maintien). Le moule peut également être en dehors de sa position de référence (lorsque les deux moitiés ne sont pas centrées correctement et que les parois de la pièce ne présentent pas la même épaisseur). | |

|

Ligne de soudure |

Ligne de fusion | Ligne décolorée située à l'emplacement où se rencontrent deux fronts d'écoulement | Températures du moule/du matériau réglées trop basses (les matériaux sont froids lorsqu'ils se rencontrent, ce qui empêche leur liaison). |

| Déformation | Pièce torsadée | Pièce déformée | Le refroidissement est trop court, le matériau est trop chaud, manque de refroidissement autour de l'outil, températures d'eau incorrectes (les pièces se courbent vers l'intérieur en direction du côté chaud de l'outil). |