Améliorer la conception d'une pièce dans un système est rarement simple. De l'amélioration la plus simple à la plus complexe, un cycle d'itérations est généralement nécessaire pour vérifier la conception de la pièce pendant le prototypage et la mettre en production. C'est ce dont a récemment fait l'expérience Philmac, un leader mondial de la conception et de la fabrication de raccords et de vannes spécialisés dédiés au transfert, au contrôle et à l'application de l'eau, dans le cadre de l'essai d'une nouvelle vanne.

Habitué à accélérer son cycle de conception grâce à l'utilisation de l'impression 3D lors du prototypage, Philmac a étendu son utilisation de la technologie à l'outillage de prototype afin de pouvoir obtenir une géométrie plus complexe. Faisant équipe avec les experts du service On Demand Manufacturing de 3D Systems en Australie, Philmac a procédé à un essai réussi de cette nouvelle méthodologie pour donner vie à son nouveau concept.

Le service On Demand Manufacturing de 3D Systems combine les technologies, les matériaux et le savoir-faire nécessaires à la prise en charge de l'ensemble du cycle de vie du développement de produits, des prototypes rapides et avancés aux modèles d'apparence et à la production en petite-série.

Validation rapide de la conception

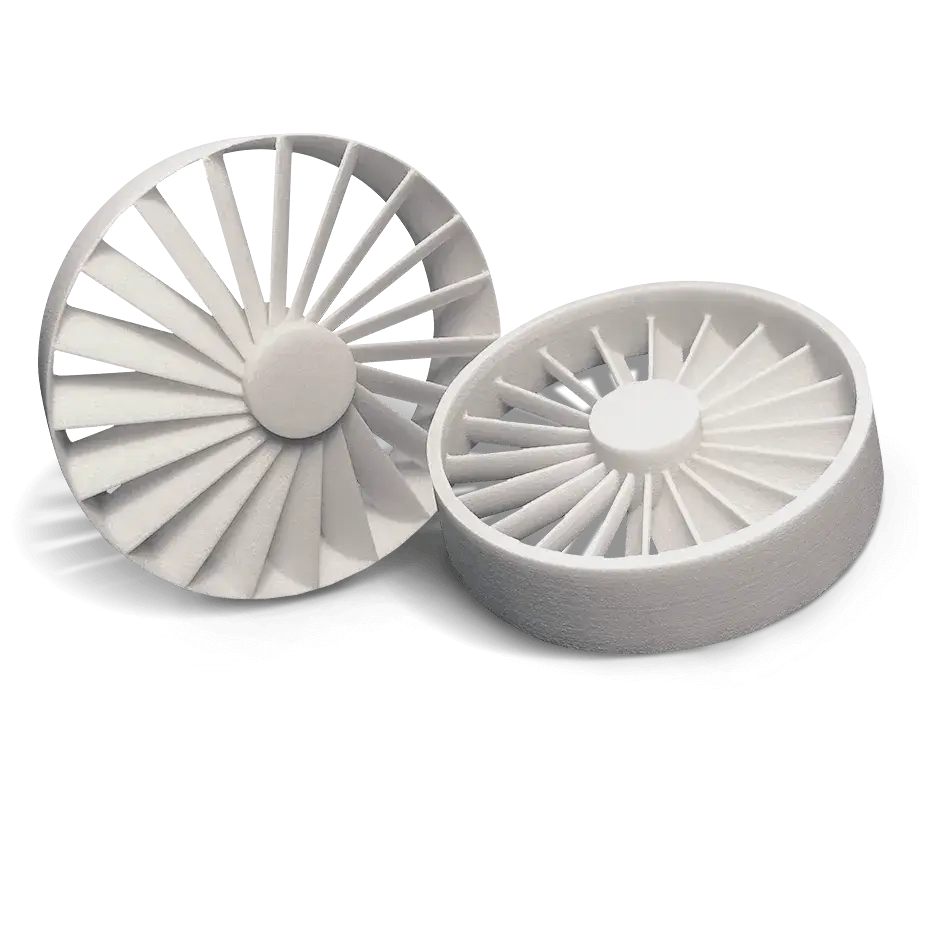

Alors que l'une des nouvelles vannes conçues par Philmac était en cours de test, une occasion d'améliorer sa fonction dans les applications d'eau limoneuse a été identifiée. Composée d'un corps, d'un piston, d'un bouchon et d'un ressort, la conception de la vanne a été revue en conséquence et un prototype a été imprimé en 3D pour être testé. Une fois les conceptions affinées sur la base des résultats des tests du prototype, les vannes ont été réimprimées afin d'être soumises à un autre cycle de test et confirmées.

La mise en production de la conception révisée impliquait d'ajuster deux des composants avant que des échantillons puissent être fabriqués. Alors que l'un des outils pouvait être ajusté en refabriquant un noyau, l'autre outil était beaucoup plus complexe et ne pouvait pas être réalisé facilement avec l'équipement existant. Philmac a dû choisir entre différentes possibilités de fabrication. Elle pouvait utiliser un outillage de prototype en aluminium, usiner des pièces directement à partir d'une tige d'acétal, ou saisir l'occasion de tester un outil imprimé en 3D. Après des discussions sur le coût et le calendrier, Philmac a décidé d'explorer la possibilité d'utiliser une solution d'impression 3D.

Un partenariat pour la bonne solution

Après avoir contacté le bureau local australien de 3D Systems, Philmac et 3D Systems se sont rencontrés pour discuter des solutions disponibles. Même si le projet était le premier du genre pour les deux bureaux locaux, l'examen initial de la conception a conforté les deux entreprises dans leur impression d'avoir choisi le bon partenaire.

Grâce aux directives de conception d'outillage imprimé en 3D fournies par une société-sœur du groupe Aliaxis, Philmac a commencé à se renseigner sur les propriétés de matériau recherchées afin de procéder à un test d'évaluation. En parallèle, 3D Systems a produit une série de plaques de matériaux à évaluer et a fourni à l'équipe de Philmac des informations techniques de base pour étayer ses recherches.

Test des propriétés des matériaux

Philmac a effectué des tests comparatifs sur les plaques de matériaux afin de déterminer l'adéquation des différents matériaux. Les tests comprenaient le chauffage des plaques pour analyser le comportement du matériau à des températures élevées, après quoi plusieurs plaques ont été écartées. Après les tests de température, Philmac a mesuré les performances à la pression.

Les quatre plaques restantes ont été soumises à des charges de compression de 85 kN et 100 kN. Au terme des tests de performances sous pression, les plaques en lice n'étaient plus qu'au nombre de deux. Pour procéder à son choix final, Philmac a répété les tests thermiques, cette fois en chauffant chaque matériau à 180 ˚C, car le matériau devait résister à la température de fusion de 220 ˚C de l'acétal. Pour ce qui est de la conservation de la forme et du lettrage, les tests de Philmac ont conduit au choix de DuraForm® HST, un matériau SLS renforcé de fibres et résistant aux hautes températures.

L'évaluation finale de Philmac a consisté à comparer les propriétés du DuraForm HST avec d'autres matériaux d'impression 3D qui avaient été identifiés lors de recherches précédentes sur des outils de production imprimés en 3D. 3D Systems a fourni des plaques supplémentaires en DuraForm HST pour que Philmac puisse évaluer l'adéquation du matériau avec l'usinage et le polissage. Philmac a été particulièrement satisfait des résultats de l'usinage.

Pièces pour les tests entièrement finies sur demande

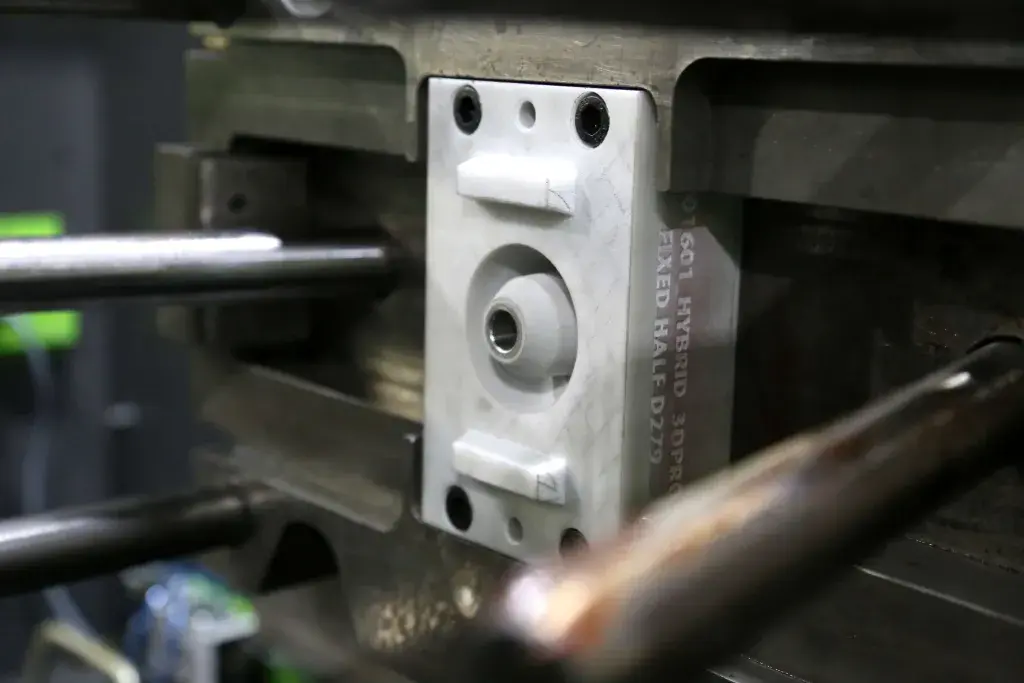

De nombreux outils de moulage par injection de Philmac appartiennent à des gammes et utilisent des noyaux et des cavités interchangeables. Pour tester l'outillage imprimé en 3D, Philmac a sélectionné un outil existant qui convenait aux cavités imprimées en 3D en fonction de la taille de l'insert requis. Pour l'installation, l'équipe de test a conçu un manchon d'éjection en acier et des inserts d'embouts dans le concept initial de l'outil.

Une fois la conception finalisée et le matériau déterminé, Philmac a commandé le jeu de cavités auprès de 3D Systems On Demand Manufacturing et a reçu les pièces finies dans la semaine.

À partir de là, les inserts ont été usinés de façon à s'adapter aux inserts de l'éjecteur, de l'embout et du point d'injection, puis dimensionnés pour s'adapter à l'outil.

Essai et résultats

Pour l'essai initial, Philmac a chargé l'outil sur la machine à injecter pour tester la fonction d'éjection. Des circuits de refroidissement avaient été conçus dans les inserts, et de l'air était connecté à l'outil pour le refroidissement, tandis que de l'air manuel était dirigé sur les surfaces des inserts entre les injections.

Dans le cadre des précautions prises par Philmac pour les essais, l'équipe chargée de l'outillage a d'abord procédé à un démoulage pour faciliter la libération de la pièce. En commençant par 75 % du poids calculé et des pressions plus faibles pour la première injection, Philmac a démarré le processus de moulage et a augmenté progressivement l'injection et la pression jusqu'à ce qu'une pièce complète soit produite. À chaque étape, l'équipe de Philmac a vérifié les blocs imprimés en 3D à l'aide d'un thermomètre infrarouge pour s'assurer que les plages de température recommandées étaient atteintes à la surface et à la cible avant de commencer le cycle suivant.

Au cours de la phase suivante, Philmac a augmenté la pression de maintien pour obtenir une pièce compactée. Afin d'atténuer le risque de collage du matériau sur une fine nervure du côté du noyau de l'outil, l'équipe de Philmac a recommencé le démoulage et a poli à la main la nervure avec du papier de verre entre les injections pour que la surface reste lisse. Les réglages ont ensuite été augmentés jusqu'à l'obtention d'un poids de pièce stable. Selon l'équipe d'outillage de Philmac, l'outil imprimé en 3D a été un succès et devrait être en mesure de fabriquer 50 pièces supplémentaires sans incident.

Les experts de 3D Systems et les services On Demand Manufacturing pourraient-ils vous aider à mener à bien votre prochain projet ? Que vous ayez besoin de pièces imprimées en 3D rapidement, d'un prototypage avancé avec des services d'assemblage et de finition ou d'une fabrication en petite-série comprenant la commande numérique, le moulage en uréthane et l'outillage d'injection, les services On Demand Manufacturing de 3D Systems peuvent vous aider.

Contactez 3D Systems pour obtenir des informations complètes sur ses services On Demand Manufacturing.