En collaboration avec l'Agence spatiale européenne (ESA), le service de fabrication de pièces à la demande de 3D Systems a produit par Impression directe en métal (DMP)des injecteurs, des chambres de combustion et des tuyères représentatives d'un moteur de satellite de communication biergol.

Ces pièces permettent à l'ESA d'évaluer les possibilités d'améliorer la fabrication des conceptions actuelles. En outre, les spécialistes de l'ESA et de 3D Systems ont exploité les possibilités de conception offertes par la DMP pour élaborer des alternatives de conception fonctionnelle pour les pièces de moteur de satellite susmentionnées : par exemple, une conception de chambre de combustion monolithique intégrant un réservoir sous pression à paroi mince avec un échafaudage structurel externe de soutènement. La DMP permet d'alléger les pièces, de simplifier l'assemblage, d'accélérer la fabrication et de faciliter l'adaptation des conceptions aux dernières étapes de la fabrication. La collaboration avec l'ESA s'inscrit dans la stratégie de 3D Systems visant à mettre son savoir-faire unique au service de l'excellence dans le domaine de la fabrication spatiale et aérospatiale.

L'état actuel de la DMP

Les satellites de communication sont nécessaires à l'internet mobile et aux communications financières sécurisées entre banques, à la diffusion télévisuelle en direct et à l'observation de la terre pour les prévisions météorologiques. L'un des rôles de l'ESA est de superviser le développement des technologies de moteurs de satellites dans l'espace. Dans le cadre d'un programme financé en interne, l'ESA étudie l'état actuel de la fabrication additive en métal / l'impression directe en métal (DMP), en évaluant son potentiel et sa maturité à la lumière de futurs développements de moteurs.

L'ESA a choisi de collaborer avec 3D Systems pour son programme de recherche en raison de son expertise technologique et de ses services à la clientèle. 3D Systems a produit les conceptions actuelles de trois pièces essentielles du moteur ainsi que d'autres variantes de conception fonctionnelle obtenues par DMP.

La partie injecteur d'un moteur de satellite réunit de manière contrôlée deux ergols qui s'enflamment spontanément et brûlent en continu. La chambre de combustion en forme de venturi accélère les gaz d'échappement chimiques pour propulser le satellite sur la bonne orbite. La tuyère a une incidence sur les caractéristiques du mouvement en influençant le flux de gaz plus en aval.

« La DMP permet d'obtenir un distributeur innovant qui optimise le flux depuis la vanne de propergol vers la chambre de combustion. »

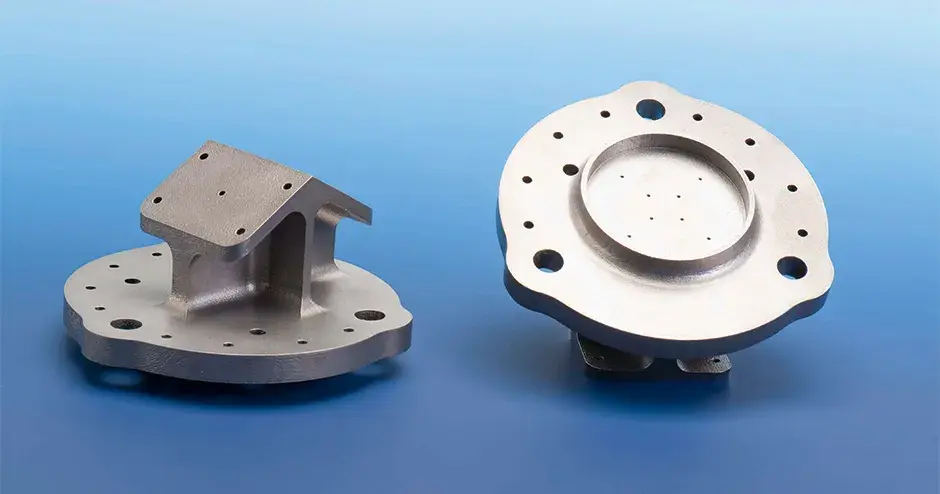

Distributeur d'injection innovant

« La DMP permet d'obtenir un distributeur innovant permettant d'optimiser le flux de la vanne de propergol vers la chambre de combustion, » déclare Simon Hyde. Sa liberté de conception permet à l'ESA de faire passer le nombre de pièces d'assemblage des injecteurs de 5 (fabrication traditionnelle) à 1 ; d'éliminer les nombreuses soudures d'étanchéité risquées nécessaires pour obtenir une injection hydraulique fiable ; de réduire considérablement les coûts et les risques. Grâce à un contrôle complet du processus de production par fabrication additive, 3D Systems permet d'obtenir une microstructure homogène présentant une densité relative pouvant atteindre 99,98 % pour un nombre de plus en plus important de métaux et d'alliages, y compris le titane.

La DMP permet aussi d'obtenir une conception thermique qui empêche la chaleur de se propager au support des vannes de propergol et au vaisseau spatial lui-même. L'absence de contraintes d'accès associées à l'outillage permet de repenser le problème thermique en contrôlant plutôt la conductivité à l'aide d'un échafaudage métallique. Construites en titane (Ti6Al4V) utilisable en vol, les pièces de l'injecteur sont proches des exigences de garantie des produits imposées par le secteur spatial et des besoins de conception du concepteur du moteur de la fusée.

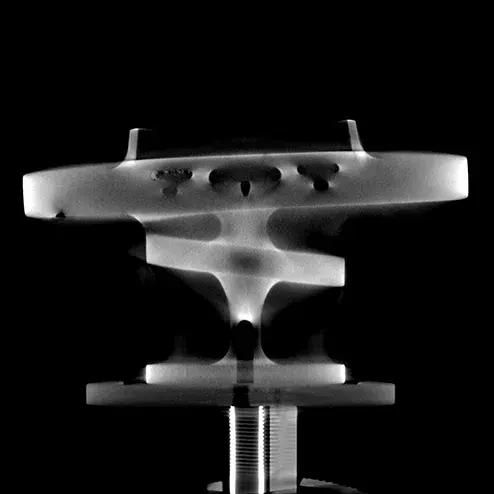

Fonctions séparées de la chambre

Les chambres de combustion des moteurs compacts de satellites spatiaux sont généralement constituées d'une tuyère de Laval à sortie sans support. Les réactions du propergol se terminent dans la section convergente avant que les gaz d'échappement ne passent par le rétrécissement du col pour atteindre la section divergente où ils atteignent une vitesse supersonique. Les chambres existantes sont conçues pour résister aux charges non opérationnelles associées au lancement, avec des parois plus épaisses réagissant à ces charges transitoires. Une fois en orbite et opérationnelles, les chambres n'ont pas besoin de parois aussi épaisses.

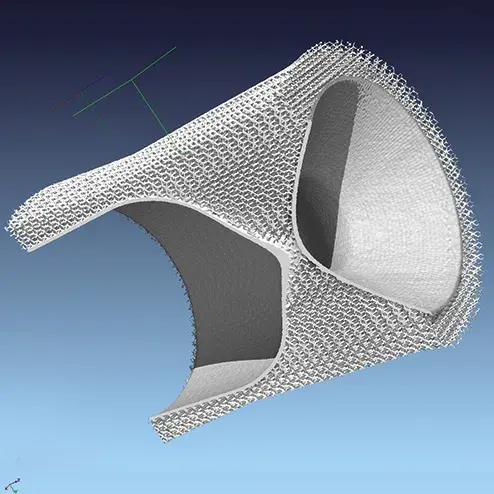

Selon Simon Hyde, la DMP a permis de séparer les fonctions de la chambre entre les cas de charge opérationnelle et non opérationnelle. Intuitivement, cela se traduit par un treillis qui soutient la paroi fine de la chambre de combustion et la bride de soudure qui fixe la tuyère. Au lieu du treillis brut, 3D Systems a produit une structure de support sous forme de maillage à faible densité. Avec une densité volumétrique d'à peine 12 %, la DMP permet de réduire considérablement le poids de la chambre de combustion ou d'améliorer les marges de sécurité structurelles.

Fabriqué en matériau Ti6Al4V, le véritable matériau de la chambre serait un alliage de matériaux réfractaires (p.ex. à base de niobium, molybdène, tantale, tungstène et/ou rhénium) pour résister à la chaleur extrême de combustion. L'examen approfondi de cette conception révolutionnaire de la chambre de combustion implique d'étudier l'isotropie du maillage dans le champ de contrainte ainsi que son impact thermique détaillé. Ce maillage augmentera l'émissivité efficace de la surface ; il influencera donc certainement les flux de chaleur autour de la chambre.

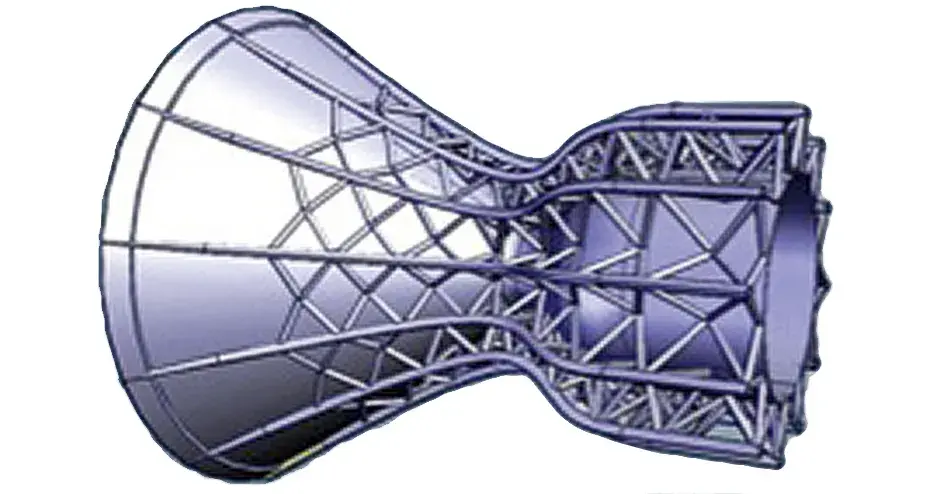

La DMP à grande échelle

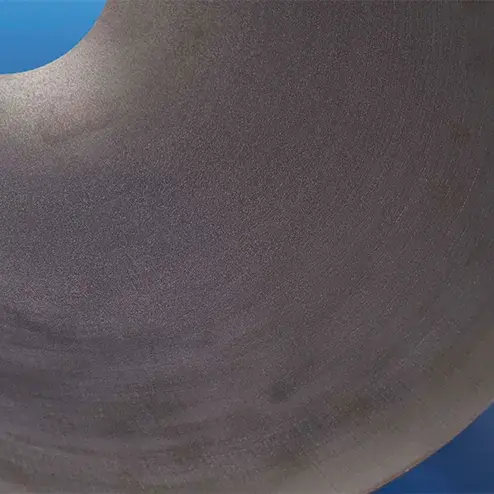

Les ingénieurs de l'ESA ont également examiné la possibilité de fabriquer par DMP une tuyère présentant un diamètre de sortie proche de 50 centimètres. En ce qui concerne le volume de production par DMP, 3D Systems est capable de produire n'importe quelle géométrie de pièce tenant dans un volume de 275 x 275 x 450 millimètres. La contrainte à l'intérieur de la tuyère est relativement faible et il est essentiel de limiter la masse du porte-à-faux pour augmenter la marge sur la conception du moteur en porte-à-faux. 3D Systems a produit la tuyère en titane (Ti6Al4V), un matériau qui répond largement aux exigences mécaniques et thermiques de la pièce.

Selon M. Hyde, la DMP offre des avantages de fabrication distincts par rapport à la technique traditionnelle de repoussage qui empêche toute souplesse au niveau de la conception Elle permet d'adapter les performances du moteur en fonction des profils de poussées spécifiques au client, laissant de nombreuses options de conception possibles jusqu'à la fin du processus.

En savoir plus sur la Fabrication directe en métal de 3D Systems .