Dans son best-seller sorti en 2000, Malcolm Gladwell définit le point de basculement comme « le moment du point critique, le seuil, le point d'ébullition ».

Selon cette définition, l'impression directe en métal (DMP) se trouve au bord du précipice, alors qu'elle passe rapidement du prototypage à la production pour des applications critiques et prudentes dans les secteurs de la défense et de l'aérospatiale, où rien n'est laissé au hasard.

Pour illustrer cette acceptation générale, un partenariat à long terme entre 3D Systems et Thales Alenia Space s'est noué pour exploiter la DMP pour les composants de l'aérospatiale.

Thales Alenia Space, dont le siège est à Toulouse, en France, est l'un des principaux fournisseurs du secteur de l'aérospatiale dans le monde, avec un chiffre d'affaires dépassant les 2 milliards d'euros en 2014. La société compte 7 500 employés dans huit pays, spécialisés dans les télécommunications spatiales, la navigation, l'observation de la Terre, l'exploration et les infrastructures orbitales.

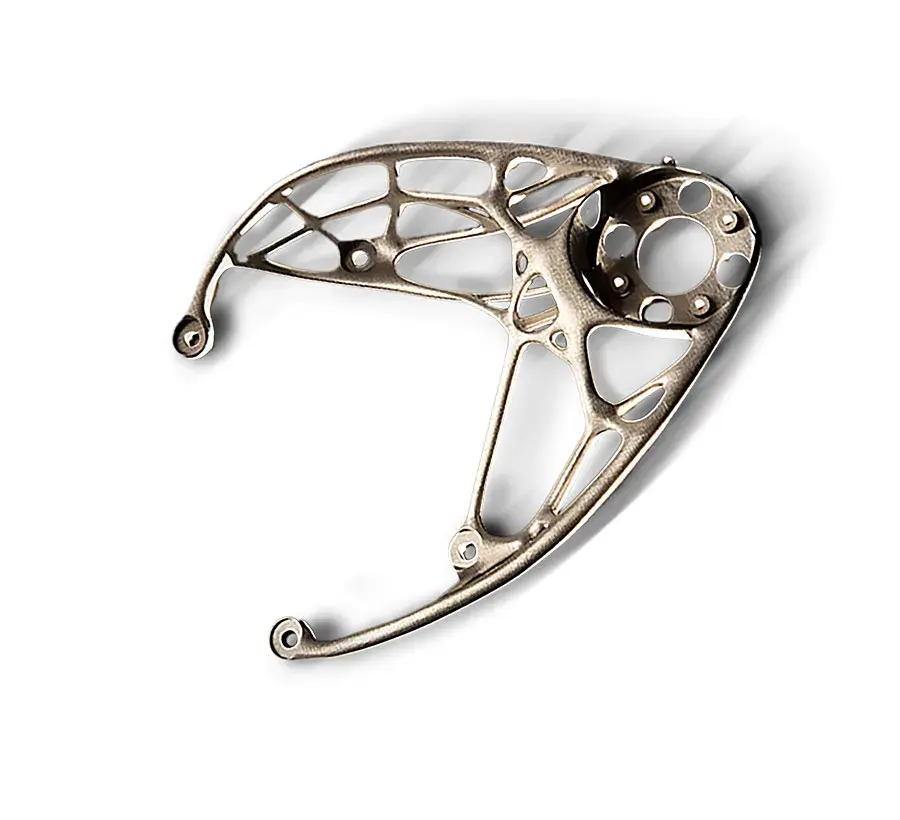

La collaboration entre 3D Systems et Thales Alenia Space est illustrée par la production de supports d'antenne (190 x 230 x 290 mm) pour un satellite de télécommunications géostationnaire. L'impression directe en métal est désormais qualifiée et entièrement disponible pour les applications aérospatiales en titane de Thales Alenia Space. Aujourd'hui, pour certains produits comme les satellites, 80 % des pièces métalliques sont produites via l'impression 3D, remplaçant les pièces fabriquées traditionnellement.

Savoir-faire rapide et efficace

Thales Alenia Space a travaillé avec l'équipe de fabrication à la demande de 3D Systems en Belgique pour concevoir et imprimer les supports LaserForm Ti Gr5 (A) et garantir le respect de tous les aspects de la qualité et des tolérances.

La fabrication à la demande de 3D Systems, un service de la conception à la fabrication 3D, est le premier fournisseur mondial de pièces uniques et personnalisées, proposant un devis en ligne instantané, un savoir-faire en conception et impression 3D, et une assistance post-usinage éprouvée afin de pouvoir livrer des pièces de vol validées.

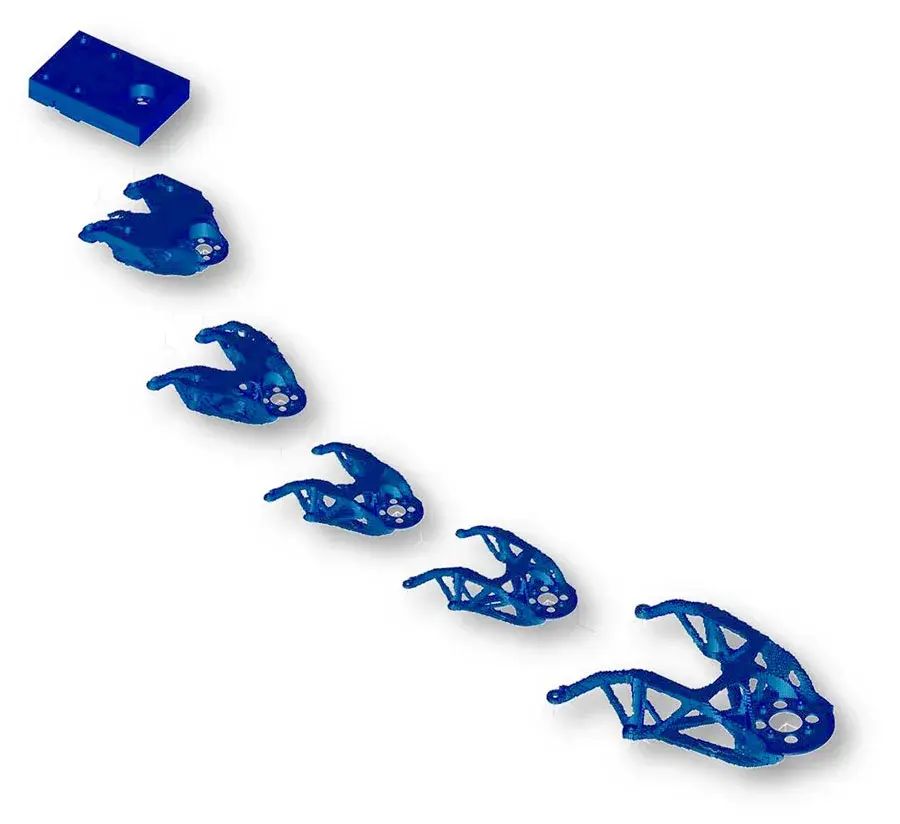

Thales Alenia Space et 3D Systems ont collaboré pour appliquer l'optimisation topologique au processus d'impression 3D en suivant une approche de conception pour la fabricabilité. L'optimisation topologique détermine la disposition la plus efficace du matériau pour répondre aux spécifications de performance exactes d'une pièce. Elle prend en compte l'espace disponible, les charges à manipuler, les conditions limites et d'autres facteurs techniques critiques.

Chacun des quatre supports pour le satellite nécessitait une conception individualisée, puisqu'ils sont montés sur les bords du réflecteur de l'antenne et vissés sur une surface profilée.

Prouver sa valeur

Les supports d'antenne ont été produits par 3D Systems avec l'imprimante ProX DMP 320 de 3D Systems. La ProX DMP 320 est conçue pour la production de pièces métalliques robustes. Elle utilise une toute nouvelle architecture qui simplifie la configuration et offre la polyvalence nécessaire pour produire tous les types de géométries de pièces en titane (niveaux 1, 5 et 23), en superalliage de nickel et en acier inoxydable 316L.

Les modules de fabrication interchangeables offrent une plus grande souplesse d'utilisation et réduisent les temps d'indisponibilité lors des déplacements entre les différents matériaux des pièces. Une chambre de fabrication sous vide contrôlée garantit l'impression de chaque pièce avec des propriétés de matériau, une densité et une pureté chimique éprouvées.

Les niveaux extrêmement faibles d'O2 dans la ProX DMP 320 offrent plusieurs avantages clés, notamment une meilleure conservation de la qualité de la poudre, aucune micro-oxydation des pièces pendant l'impression, moins d'interstitiels dans les oxydes pendant l'impression et des propriétés mécaniques améliorées pour les alliages sensibles à l'O2, tels que le titane.

De meilleures pièces en deux fois moins de temps

La combinaison du savoir-faire de 3D Systems et des fonctionnalités avancées de l'imprimante ProX DMP 320 a permis d'obtenir exactement ce dont Thales Alenia Space avait besoin en environ la moitié du temps nécessaire à la fabrication traditionnelle.

Ces supports en titane fabriqués avec la DMP sont 25 % plus légers que les supports fabriqués par les moyens traditionnels et offrent un meilleur rapport rigidité/poids.

Les coûts de production ont été considérablement réduits et le temps total écoulé entre la commande et l'expédition (notamment préparation du fichier, impression 3D, traitement thermique, finition, fraisage CNC, analyse du contrôle qualité, nettoyage et traçabilité des données) a été de quatre à cinq semaines, contre 10 semaines en utilisant des méthodes traditionnelles.

Accélération de l'adoption de la DMP

Les supports de fixation d'antenne pour satellites ne sont que le début de la collaboration DMP entre 3D Systems et Thales Alenia Space. En 2015, 3D Systems a produit plus de 50 composants spatiaux différents pour trois satellites de communication géostationnaires de Thales Alenia Space. Thales Alenia prévoit de doubler sa production en 2016 en utilisant la DMP de 3D Systems, selon Florent Lebrun, spécialiste de la fabrication additive pour les applications d'antennes.

La collaboration entre 3D Systems et Thales Alenia Space est emblématique de l'accélération de l'adoption de la DMP par les organisations du secteur de la défense et de l'aérospatiale du monde entier. Il semble que ce ne soit qu'une question de temps avant que la DMP ne prenne sa place aux côtés des processus traditionnels de fabrication en métal qu'elle complète.