Le salon SEMA est considéré comme le plus grand événement commercial annuel des États-Unis pour les fabricants de pièces détachées automobiles. Il suscite beaucoup d'enthousiasme et offre aux exposants l'occasion de présenter aux acteurs du secteur des produits et méthodes inédits. Lors de l'édition 2013, EGR, un important fabricant mondial de pièces de rechange pour le secteur automobile, a présenté de nombreux produits inédits.

Conscient que beaucoup de ces pièces n'avaient pas encore été testées sur le marché, EGR ne voulait pas risquer d'engager d'importantes dépenses en outillage et en production. Au lieu de cela, l'entreprise a porté son choix sur les pièces imprimées en 3D afin de résoudre facilement ses problèmes de temps et de coût.

EGR Automotive est un fabricant progressiste et innovant du marché des accessoires OEM et des pièces de rechange qui, depuis plus de quatre décennies, multiplie les succès et les collaborations avec les plus grands constructeurs automobiles au monde. Dans toute l'Australie, l'Amérique du Nord, l'Europe, l'Asie et au-delà, la marque EGR est réputée pour sa qualité et son design exceptionnels. Les principaux équipementiers du monde entier font appel à elle.

Cet important fabricant du marché des pièces de rechange produit des pièces telles que des élargisseurs d'ailes, des protections de capot et des pare-soleil, offrant ainsi la possibilité de transformer des voitures et des camions standard en monstres impressionnants et imposants sur les routes. En vue de sa participation à un salon professionnel, l'équipe de conception avait l'objectif ambitieux d'équiper quatre véhicules de pièces personnalisées afin de mettre en valeur les capacités de conception d'EGR. Elle disposait toutefois d'un temps limité.

En outre, ces pièces spéciales étaient si nouvelles qu'elles n'avaient pas encore été testées sur le marché et seraient révélées aux acheteurs pour la première fois lors de l'événement. L'entreprise ne pouvait pas se permettre d'engager les frais élevés associés à l'outillage et à la production par les moyens traditionnels. Elle s'est donc tournée vers Quickparts Solutions de 3D Systems pour ses pièces imprimées en 3D.

« L'impression 3D est une solution parfaite pour utiliser rapidement nos données de conception 3D afin de créer les pièces dont nous avons besoin », a déclaré Brett Malley, responsable du développement des produits chez EGR. « La technologie d'impression 3D nous a permis de développer des produits qui reproduisent si efficacement les pièces de production que les acheteurs ont voulu passer des commandes sur place, au salon, pour nombre de ces produits. »

De nouvelles pièces ont été créées pour quatre véhicules, dont l'«Highlighter » pour Hyundai Veloster Turbo, qui a été primé. Parmi ses pièces, figuraient des brise-air, des protections de pare-chocs et des composants pour kits de carrosserie. Une Hyundai Genesis, une Chevy Silverado et une Ford Explorer ont également été remises au goût du jour grâce aux pièces de rechange imprimées en 3D.

« Nous n'avons eu que quelques mois pour développer ces quatre véhicules », a expliqué M. Malley. « L'efficacité des pièces de prototypage rapide, ainsi que les capacités de conception et de fabrication d'EGR, se sont avérées si bonnes que le Veloster a été élu l'un des 10 meilleurs véhicules du salon SEMA 2013 par Edmunds.com. »

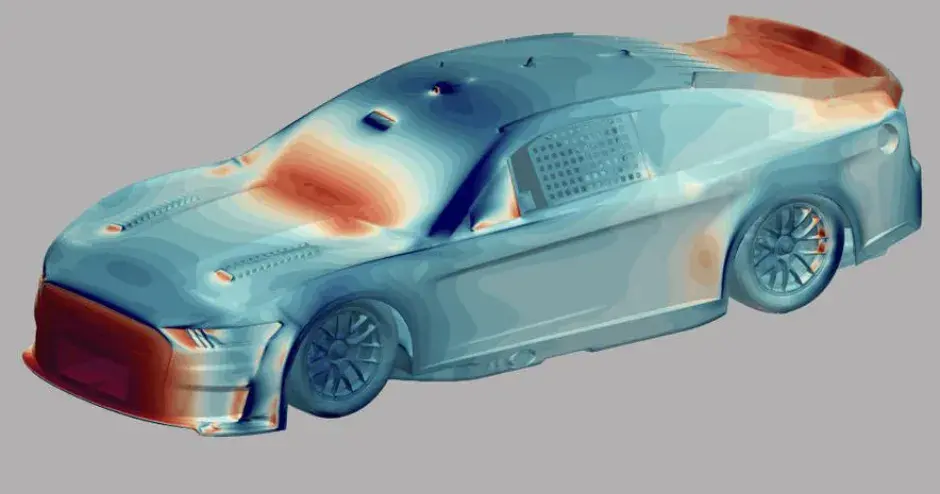

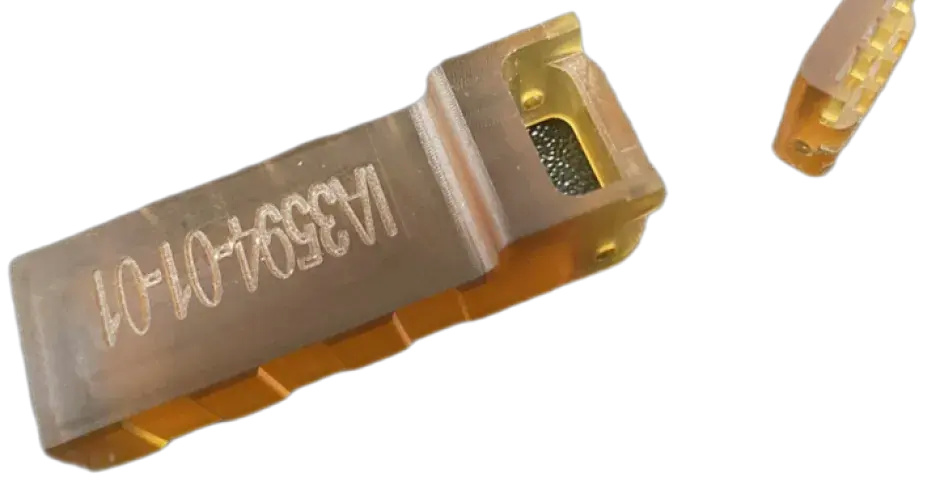

L'équipe de conception a converti les données de numérisation 3D de certaines pièces des véhicules en outils de conception CAO en vue du développement des nouveaux produits. Dès que des conceptions de pièces ont répondu aux besoins, les données 3D ont été envoyées à 3D Systems pour être imprimées en 3D par stéréolithographie (SLA®). Trois semaines plus tard, toutes les pièces étaient renvoyées. Ensuite, chaque pièce a été poncée, peinte, finie et ajoutée aux véhicules à temps pour l'événement.

« Personne lors de l'événement ne s'est rendu compte qu'il ne s'agissait pas de pièces finales, de production... mais en fait de prototypes », a expliqué M. Malley. « En utilisant le processus de numérisation pour la conception, puis en envoyant ces données numériques pour qu'elles soient imprimées directement, chaque pièce s'est parfaitement adaptée. Nous avons pu introduire de nouveaux produits sur le marché sans avoir besoin d'outillage, et ce en un temps record. »