Une partie de la science des fusées

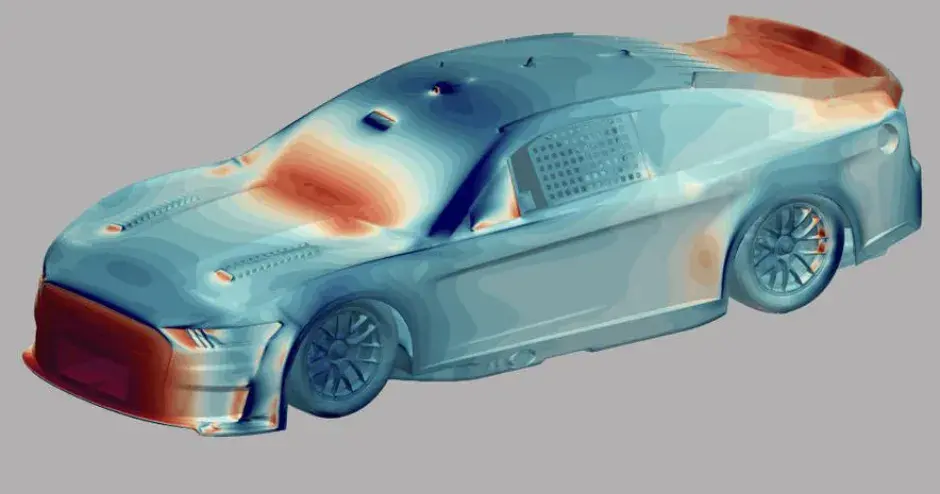

Basé en Oregon, Metal Technology (MTI) a plus de 40 ans d’expérience dans la transformation des métaux et s'est forgé une solide réputation auprès de ses clients grâce à ses nombreuses capacités et ses produits de grande qualité. MTI répond aux besoins d'un large éventail de clients dans les domaines de l'aérospatiale, de la défense, du nucléaire et des applications médicales, avec des séries de production en petites et grandes quantités, en s'appuyant sur des méthodologies propriétaires de formage profond, de forgeage, de repoussage, d'usinage CNC et de fabrication additive.

Outre une liste de clients qui comprend la NASA, ce qui distingue vraiment MTI, c'est sa capacité à gérer des conceptions extrêmement complexes et à répondre aux exigences strictes du travail avec des matériaux spécialisés tels que les superalliages de nickel, le tantale et le titane.

Fabrication additive : un monde de nouvelles possibilités

Dans le cadre des efforts déployés par l'entreprise pour redéfinir la façon dont les pièces métalliques sont fabriquées, MTI s'est lancé dans la fabrication additive. En peu de temps, le travail de l'entreprise a été reconnue par la Pacific Northwest Defense Coalition, qui a choisi Metal Technology comme lauréat du prix de l'innovation 2016 pour son travail de développement de techniques de fabrication additive pour les composants en métal réfractaire des systèmes de propulsion des missiles de la marine américaine.

« Nous travaillons en étroite collaboration avec nos clients pour comprendre leurs défis, identifier des solutions à leurs exigences complexes, puis fabriquer des composants répondant à leurs besoins particuliers », explique Jason Stitzel, directeur de l'ingénierie chez Metal Technology. « Nous considérons la fabrication additive – dans ce cas l'impression directe en métal (DMP) – comme une capacité stratégique qui nous donne l'occasion unique de développer des pièces avec des fonctionnalités supplémentaires en collaboration avec nos clients ».

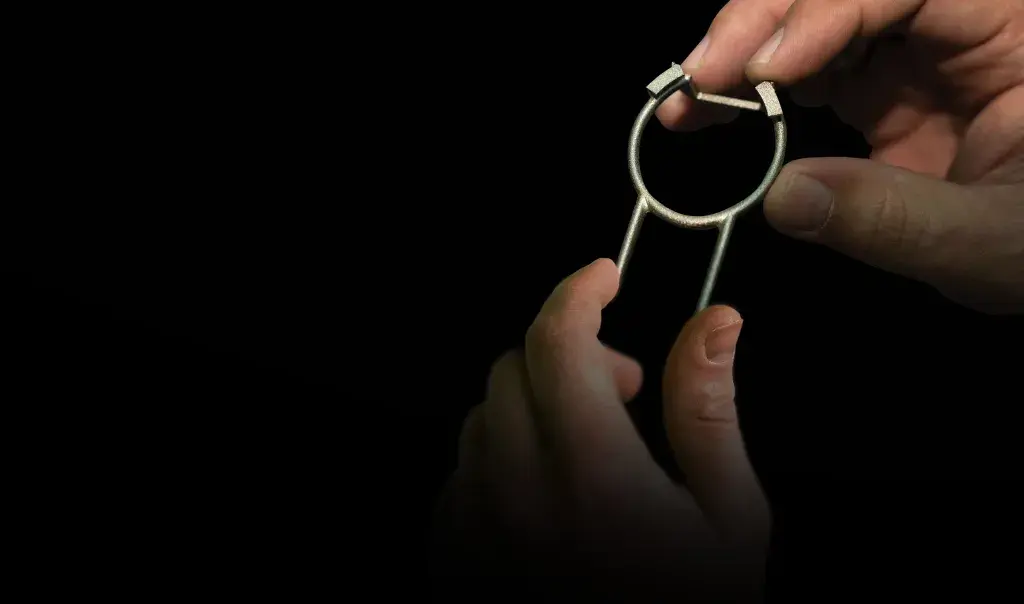

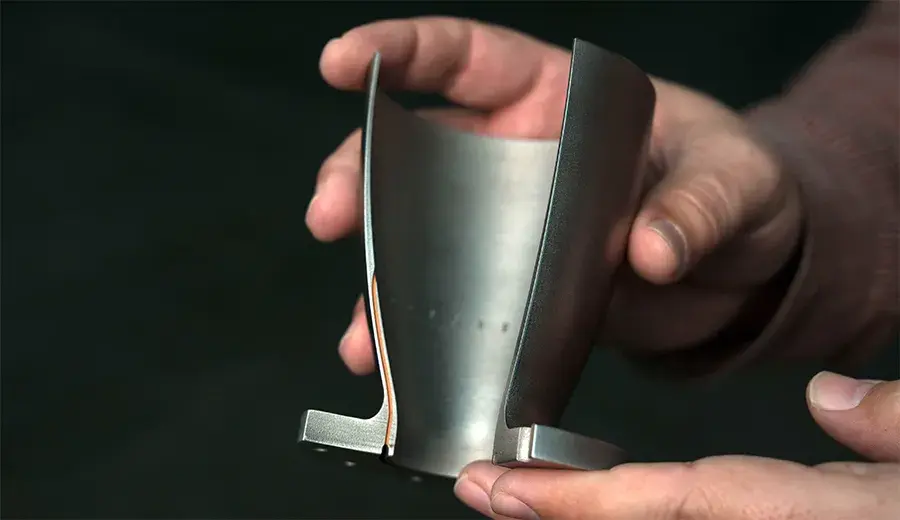

Un cas récent illustrant les avantages de la fabrication additive de pièces métalliques concernait un composant de soupape comportant plusieurs passages internes complexes. Jusque là, la soupape était fabriquée à l'aide de pièces qui étaient soudées ou brasées ensemble. En utilisant l'impression 3D, MTI a travaillé avec l'équipe du client pour créer une conception équivalente en une seule pièce. En plus d'économiser le temps et la main-d'œuvre associés à l'assemblage, le développement d'une impression en une seule pièce a permis à MTI de fournir un produit de meilleure qualité nécessitant moins de maintenance et bénéficiant d'une durée de vie plus longue, explique M. Stitzel.

Au-delà des économies de coûts et des géométries complexes, la fabrication additive permet de réaliser des créations innovantes avec des matériaux clés. « Beaucoup de nos projets nécessitent des matériaux comme les superalliages de nickel et le tantale, et nous avons estimé que les technologies additives permettaient d'offrir à nos clients de meilleures solutions aux défis uniques liés à l'utilisation de ces matériaux et aux températures extrêmes qu'ils impliquent ».

Un partenaire stratégique

MTI souhaitait s'associer à un fournisseur qui non seulement fournirait une imprimante de qualité supérieure aujourd'hui, mais qui lui permettrait également de rester à la pointe de la technologie à l'avenir.

« Un facteur important dans notre choix de 3D Systems était l'accès à un plus grand contrôle du processus », déclare M. Stitzel. « Nous voulons avoir la possibilité de nous adapter et de développer ce qui est disponible, et nous avons estimé que 3D Systems nous permettait de le faire mieux que les autres fournisseurs. 3D Systems consacre également une quantité incroyable de R&D à ses produits ».

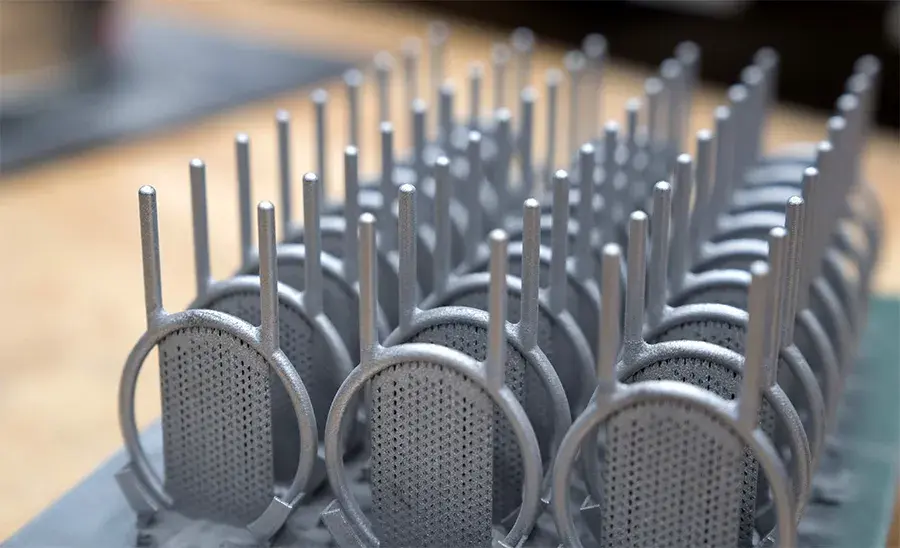

Actuellement, MTI dispose de deux imprimantes 3D : la ProX® DMP 320 et la ProX DMP 200 de 3D Systems. « La série ProX DMP nous permet de produire des pièces d'utilisation finale plus rapidement et plus économiquement qu'auparavant, dans certains cas jusqu'à dix fois plus rapidement, et ces pièces sont utilisées dans certains des environnements les plus exigeants que l'on puisse imaginer », constate Gary Cosmer, PDG de Metal Technology. « L'impression de la pièce nous permet d'inclure des caractéristiques et des paramètres de conception qui ne pouvaient pas être réalisés avec les méthodes traditionnelles ».

3DXpert pour l'efficacité du flux de travail et l'optimisation de l'impression

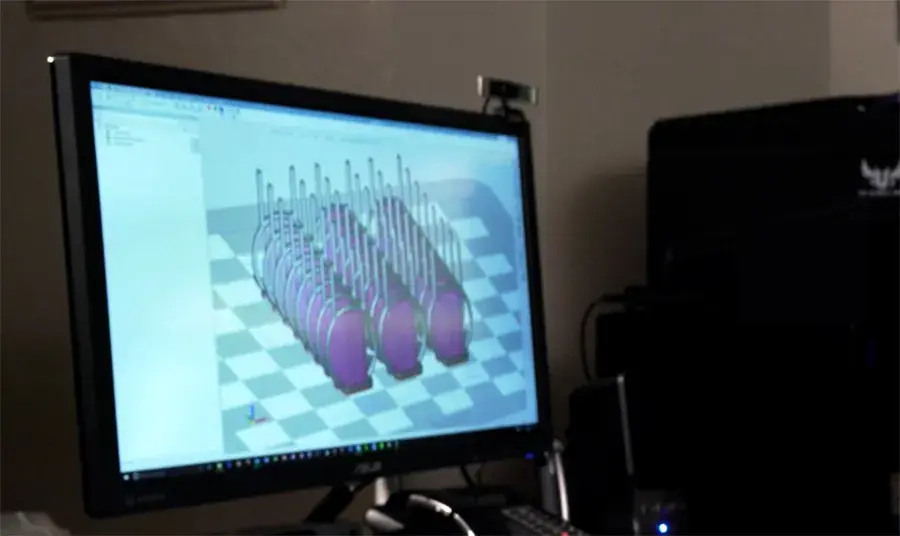

Toujours à la recherche d'un nouvel avantage, MTI était impatient d'intégrer le logiciel 3DXpert™ : la première solution complète du secteur pour la fabrication additive métallique.

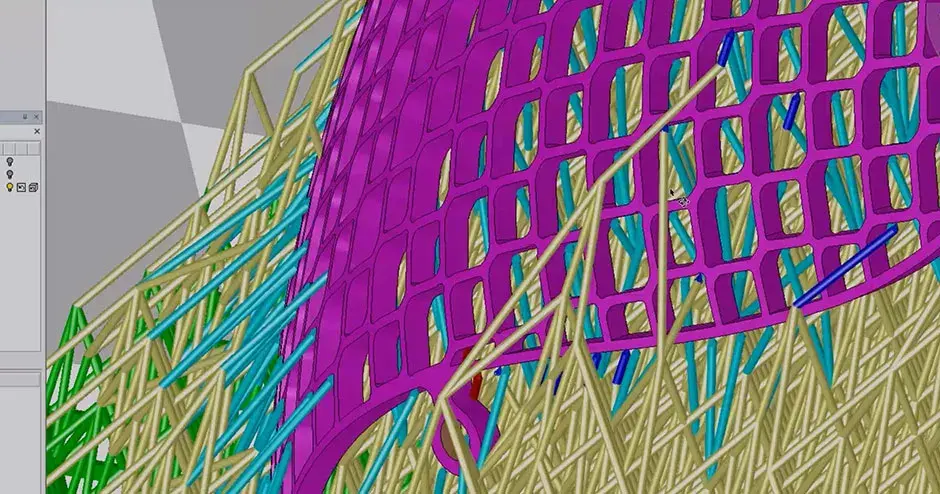

« Nous sommes passés d'au moins trois logiciels à un seul qui fait tout à lui seul, » dit Jason Stitzel. « 3DXpert nous apporte dans un seul produit tous les outils dont nous avons besoin pour produire les géométries et les fichiers que nos imprimantes 3D peuvent comprendre et appliquer en production. » Il supprime la nécessité de convertir un modèle solide en STL, un processus qui introduit intrinsèquement des problèmes et des erreurs. Au lieu de cela, nous nous contentons de lancer le modèle CAO natif directement dans 3DXpert, de le modifier avec des outils CAO si nécessaire, et d'appliquer les structures de support ».

Au-delà de l’efficacité gagnée à travailler avec un seul logiciel, la fonction de zonage 3D en attente de brevet de 3DXpert a permis à MTI d'améliorer sa productivité de 40 %. « Nous pouvons utiliser les capacités de zonage de 3DXpert pour définir facilement différentes stratégies d'impression pour différentes zones », explique M. Stitzel. « Nous pouvons fabriquer une coque très fine qui présente une couche fine de 30 microns pour nous donner une très bonne finition de surface ; et nous pouvons ensuite fabriquer le reste de la pièce qui ne nécessite pas ce niveau de finition dans des couches de 60 ou 90 microns et obtenir des propriétés mécaniques presque identiques. Cela peut être possible avec d'autres logiciels, mais cela demanderait beaucoup d'efforts. Avec 3DXpert, c'est rapide et facile. 3DXpert nous permet également de mieux analyser et planifier la pièce, de sorte que nous pouvons utiliser moins de support et moins de matériau, ce qui réduit encore les coûts et les délais ».

Éliminer le goulot d'étranglement de la préparation des fichiers d'impression

Le fonctionnement des imprimantes 3D est essentiel pour l'activité de MTI. « Lorsque notre machine est à l'arrêt parce qu'elle n'a pas de fichier de fabrication à exécuter, nous perdons de l'argent », affirme M. Stitzel. « 3DXpert nous permet de faire les choses beaucoup plus rapidement, ce qui est important pour nous et pour nos clients ».

3DXpert peut réduire jusqu'à 75 % le temps de traitement des fichiers, ce qui a permis à MTI de faire rapidement la différence. « Avant 3DXpert, il nous fallait près de 20 heures pour faire passer une pièce complexe dans un logiciel de découpage en tranches afin de pouvoir traiter, trancher, exécuter les paramètres et créer un fichier de fabrication. Avec 3DXpert, nous avons pu faire la même chose en seulement quatre heures. Nous pouvons désormais recevoir les fichiers le vendredi, et lancer la fabrication le week-end au lieu d'attendre la semaine suivante. Avec notre flux de travail précédent, c'était juste impossible ».

Simplifier les modifications de conception

Lorsque la pièce que vous fabriquez est critique et que le matériau requis est coûteux, vous voulez faire les choses correctement dès la première fois. « Il arrive souvent que nous remarquions quelque chose à un moment donné du processus et que nous voulions revenir en arrière et modifier un détail de la conception pour améliorer la pièce ou nous aider à la produire plus rapidement et à moindre coût. Par le passé, toute modification du modèle nous obligeait à repartir de zéro. 3DXpert est beaucoup plus tolérant aux modifications de conception et d'orientation. Il se peut que nous devions modifier certaines choses, mais nous ne perdons pas tout le travail que nous avons fait. C'est un avantage qui fait que 3DXpert se distingue vraiment pour nous, car nous pouvons maintenant revenir en arrière et améliorer la pièce sans risquer des retards importants ou des dépassements de coûts pour le projet », déclare M. Stitzel.

Relever le défi

« Nous sommes fiers de servir une clientèle unique et exigeante dont les besoins sont extrêmement difficiles », déclare M. Cosmer. « Avec la fabrication additive, nous pouvons produire n'importe quelle géométrie dont un client peut rêver, ce qui nous permet de fournir aux clients des solutions auxquelles il ne pouvait pas avoir accès par le passé ».

« Les imprimantes et le logiciel 3DXpert de 3D Systems sont une grande partie de notre succès, car ils nous permettent de produire de meilleures pièces plus rapidement et de faire en sorte qu'elles fonctionnent du premier coup », affirme M. Stitzel. « En regardant vers l'avenir, nous savons que nous pouvons nous tourner vers 3D Systems pour des solutions supplémentaires telles que l'inspection et les opérations de post-impression qui constitueront une solution de production complète à guichet unique ».