« Selon des estimations récentes, les entreprises renouvellent leur mobilier tous les 5 ans. La plupart de ces meubles sont fabriqués à l’étranger, à partir de plastiques dérivés du pétrole, selon des procédés de fabrication obsolètes, transportés par conteneurs et stockés dans d’immenses entrepôts. Après avoir généré des masses d'émissions de carbone nocives et de déchets, la grande majorité des meubles finissent dans les décharges aux États-Unis à la fin de leur vie.

Nous voulons changer les choses. Model No. a rationalisé la fabrication du mobilier grâce à l'utilisation d'imprimantes EXT Titan Pellet de 3D Systems, de résines bio et de matériaux non toxiques ».

- Philip Raub, PDG, Model No.

Utiliser les technologies additives

Model No. est né d'un besoin en 2018 : ses fondateurs cherchaient une solution pour créer localement et durablement des meubles sur mesure tout en respectant les délais de livraison. Ils étaient convaincus que l’impression 3D grand format pouvait être la solution, mais ils ont constaté que les imprimantes 3D à extrusion de filament traditionnelles ne répondaient pas à leurs besoins en termes de vitesse d’impression et de matériaux durables. En imprimant en 3D avec des granulés sur les systèmes EXT Titan Pellet, Model No. a pu utiliser ses propres composés durables en résine bio tout en augmentant considérablement les débits de dépôt pour fabriquer des produits plus rapidement.

Gather Table et Stool sont la prochaine génération de pièces Endless Loop - conçues par PROWL Studio - avec Model No. La table est fabriquée à 100% à l'aide de bois dur de récupération. Les sièges sont imprimés sur les imprimantes EXT 1070 Titan Pellet à l'aide de résines bio à base de sciure de bois de récupération.

L’importance du matériau

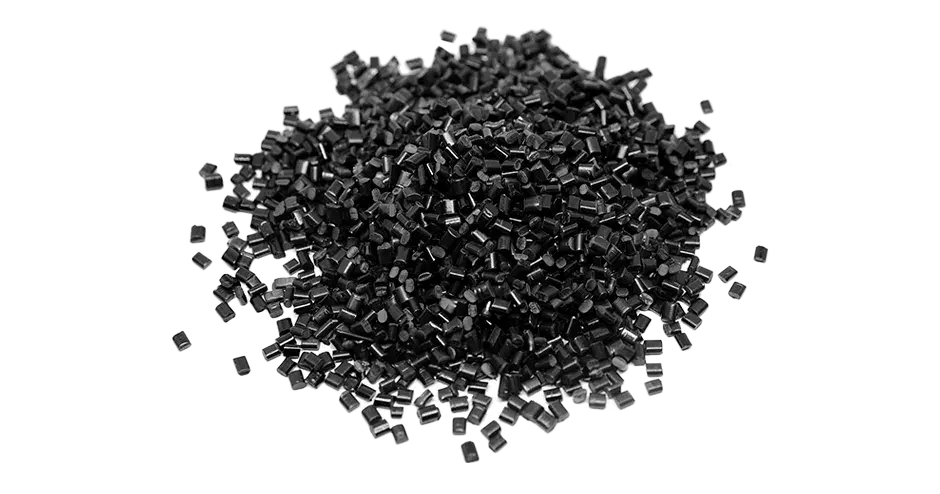

Dans le cadre de son projet de collaboration « Endless Loop: From Waste to Wanted », Model No. et un petit nombre de partenaires de conception ont élaboré une gamme de produits entièrement circulaires et ne produisant aucun déchet. Ils se sont approvisionnés en bois de récupération dans la région de San Francisco pour créer des meubles à l’aide de leur machine CNC. Les déchets de sciure de bois issus du fraisage CNC ont servi à fabriquer des granulés de résine bio imprimables en 3D. Le matériau en granulés PLA à base de bois recyclé a ensuite été utilisé pour imprimer des pièces de mobilier et d’art uniques qui complètent les pièces en bois tout en neutralisant l’impact environnemental du fraisage soustractif.

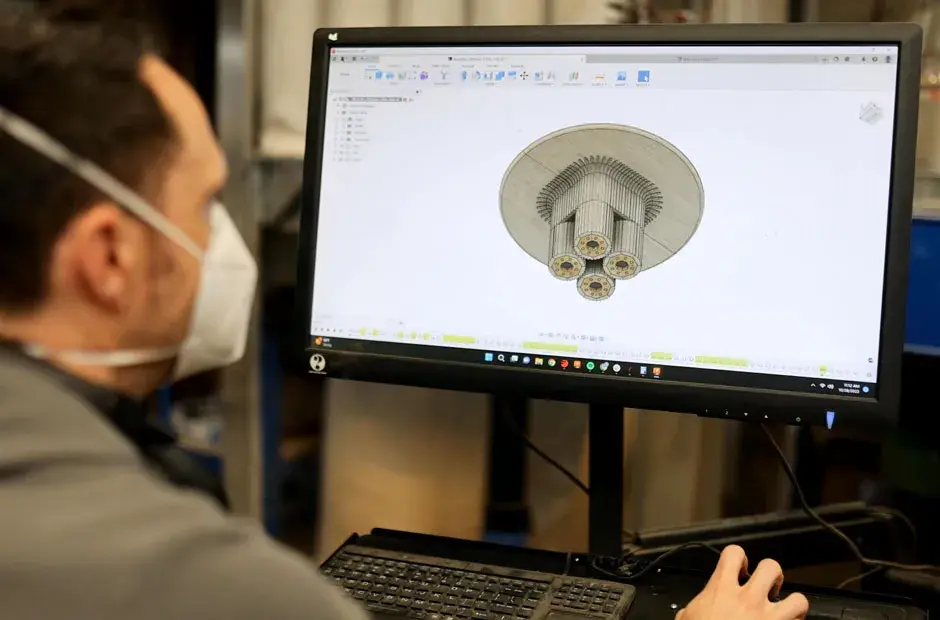

Des designers discutent des éléments du Gather Stool imprimés sur l'imprimante EXT 1070 Titan Pellet.

Selon Philip Raub, PDG de Model No., tous les matériaux que Model No. utilise dans ses produits, que ce soit les résines bio imprimées en 3D, le bois usiné ou le tissu, sont régénératifs, biodégradables, recyclables et certifiés durables. Toutes les résines de l’entreprise sont formulées à partir de déchets végétaux recyclés qui peuvent être compostés en 5 ans seulement.

Pour que le processus soit entièrement circulaire, Model No. travaille également à la mise en place d’un programme de recyclage permettant à ses clients de récupérer et de réutiliser ses produits en fin de vie et de boucler leur cycle. « Dans un avenir proche, ces technologies permettront à nos clients et partenaires de développer des solutions pour nos produits arrivés en fin de vie. En attendant, nous leur proposons également un programme de reprise », explique M. Raub. « Et tout ce que nous fabriquons ne génère pas de déchets, car nous utilisons les imprimantes 3D grand format les plus avancées de 3D Systems, qui ne génèrent pratiquement pas de déchets et qui fonctionnent à l’énergie solaire. »

Avantage numérique

Grâce à la fabrication additive, Model No. exploite au maximum les avantages de la fabrication numérique au moyen de conceptions uniques et de processus itératifs, le tout en recourant à la personnalisation de masse et à la fabrication à la demande. « Nous fabriquons tout à la demande et dans le pays, ou localement, quand c’est possible. Nos clients ont la possibilité de personnaliser leurs produits ou de commander à partir d’un catalogue prédéfini, ce qui évite les stocks et le gaspillage en production », explique M. Raub. Parce qu’il est possible d’ajuster les conceptions par CAO et d’imprimer en 3D les prototypes dès le début du processus, Model No. peut aller au-delà d’une conception unique et créer toute une gamme de produits à partir d’une seule idée.

Model No. ne possède aucun entrepôt rempli de produits attendant d’être vendus. L’entreprise fabrique tous ses produits sur commande, ce qui réduit les déchets et les coûts d’exploitation, tout en maintenant un délai d’exécution relativement rapide. Pour de nombreux produits, 8 semaines sont un délai standard entre la commande et la livraison, les commandes plus importantes prenant généralement environ 12 semaines. Ces temps de fabrication sont nettement plus courts que ceux des meubles sur mesure fabriqués de manière traditionnelle.

Des résultats durables

Tout le monde s’accorde à dire que l’approche de Model No. est efficace. La demande est forte et l’entreprise atteint ses objectifs de croissance tous les ans. En plaçant la fabrication additive au centre de son processus de production durable, Model No. a réussi à monter en puissance en ajoutant des imprimantes 3D de manière à augmenter sa capacité de production. Aujourd’hui, l’entreprise utilise trois imprimantes 3D EXT 1070 Titan Pellet qui fonctionnent presque en continu.

« Notre partenariat avec Model No. a débuté il y a près de trois ans, lorsqu’ils nous ont présenté leur concept. Il très satisfaisant de voir à quel point ils ont progressé. Ils sont l’exemple parfait du type d’applications de fabrication uniques rendues possibles par les imprimantes 3D par extrusion de granulés de 3D Systems. ».

- Rahul Kasat, VP – Titan, 3D Systems

*Toutes les images sont de Cody Perhamus, avec l’aimable autorisation de Model No.