Le défi

L'équipe d'ingénierie aérodynamique de Stewart-Haas Racing et les autres équipes de course NASCAR Ford avaient besoin d'un moyen de tester des centaines de formes différentes de panneaux de carrosserie afin de déterminer la forme aérodynamique la plus performante pour la nouvelle 2024 NASCAR Ford FIGURE. Ce projet de soumission NASCAR a nécessité de nombreux tests en soufflerie à grande échelle sur une période de plusieurs mois. Étant donné que les tests en soufflerie à grande échelle sont coûteux, quel est le moyen le plus efficace de pouvoir tester des dizaines de formes différentes de panneaux de carrosserie pendant chaque session de test ?

La solution

Lorsqu'elles ont soumis une nouvelle forme de carrosserie de voiture de course à NASCAR, les écuries automobiles Ford devaient respecter des spécifications de coefficient aérodynamique spécifiques déterminées par NASCAR. À la fin du projet, ceci est idéalement réalisé dans le cadre d'un test en soufflerie à grande échelle de la carrosserie de la voiture soumise. Pour que le test de soumission final soit réussi, le processus de développement suivant s’est produit.

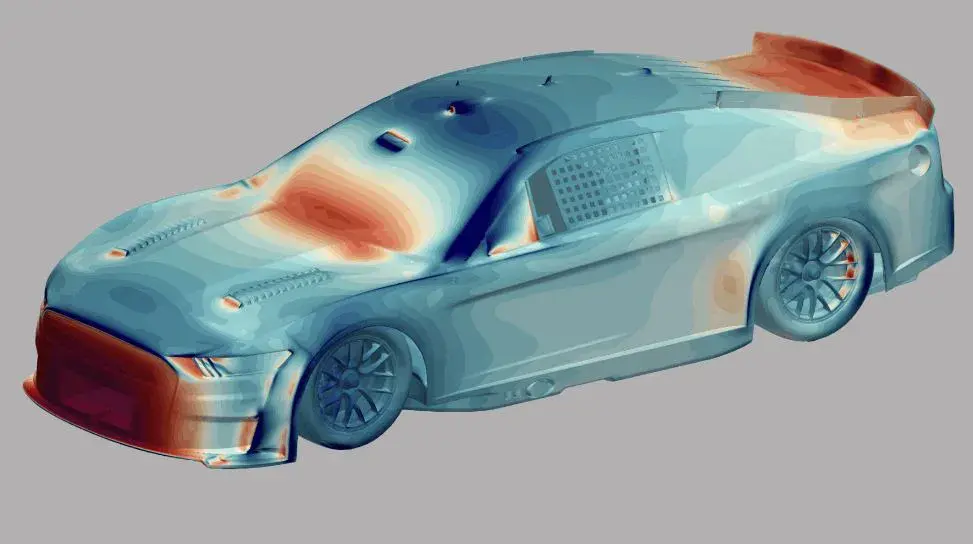

- Les formes des panneaux de carrosserie sont testées à l'aide du logiciel CFD.Les experts en mécanique des fluides numérique (CFD) conçoivent plusieurs concepts de forme de panneaux de carrosserie dans un logiciel CAO. Ces concepts représentent différentes formes qui amélioreront potentiellement les performances aérodynamiques de la voiture de course. Ces modèles de surface sont ensuite traités à l'aide du logiciel CFD qui représente une soufflerie virtuelle pour tester les coefficients aérodynamiques de ces modèles de surface. Les résultats sont analysés et les concepts qui présentent un potentiel de performances favorable sont identifiés comme concepts à tester en soufflerie à grande échelle.

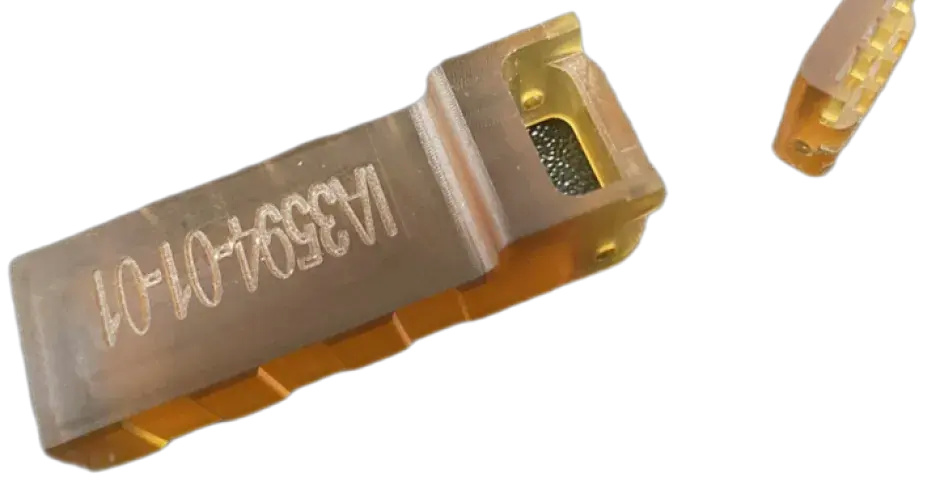

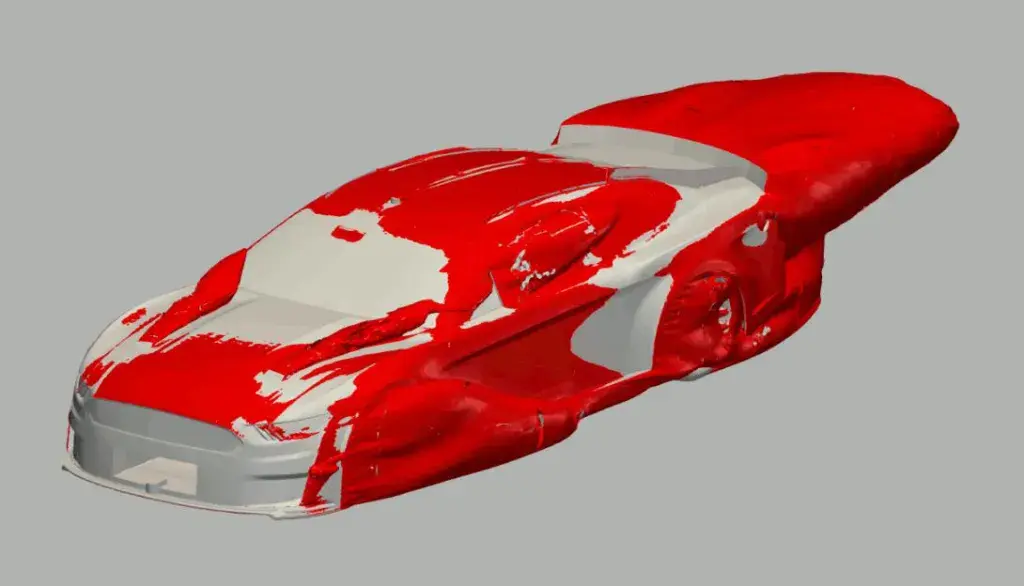

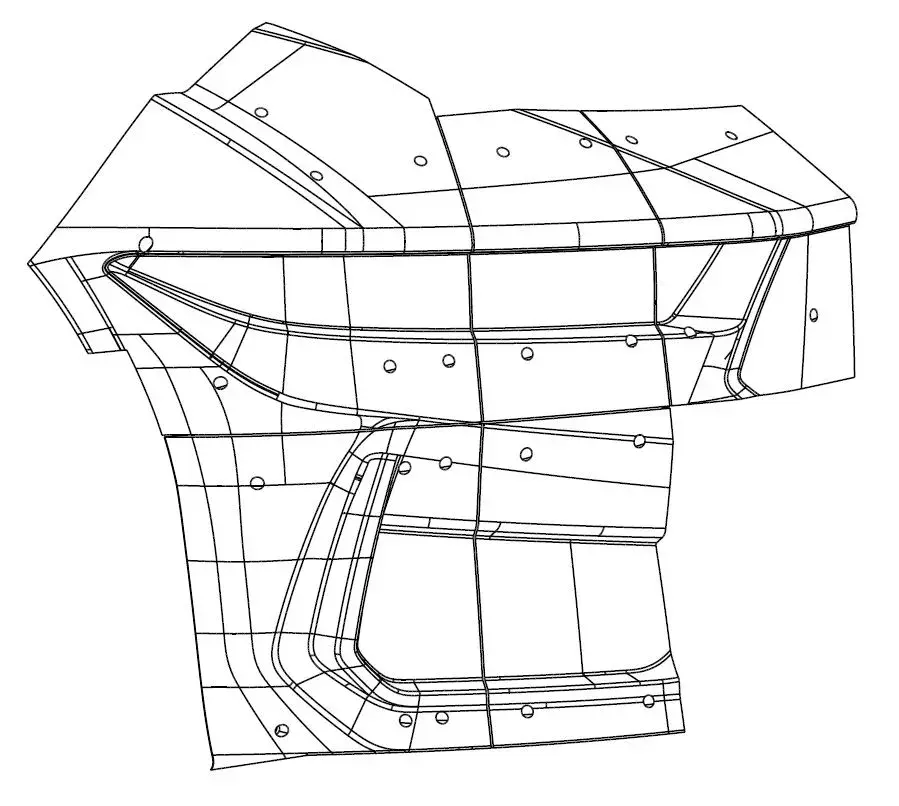

- Convertir les surfaces CFD en modèles CAO solides pour l'impression 3D.Les ingénieurs de conception convertissent ensuite les modèles de surface CFD en modèles CAO solides qui peuvent être imprimés en 3D. Les modèles de surface solide sont divisés en mosaïques de taille raisonnable qui, une fois imprimées et assemblées, représentent la forme du modèle de surface CFD original. Ces mosaïques sont conçues pour être fixées à un sous-cadre du châssis de la voiture à grande échelle afin d'être testée en soufflerie.

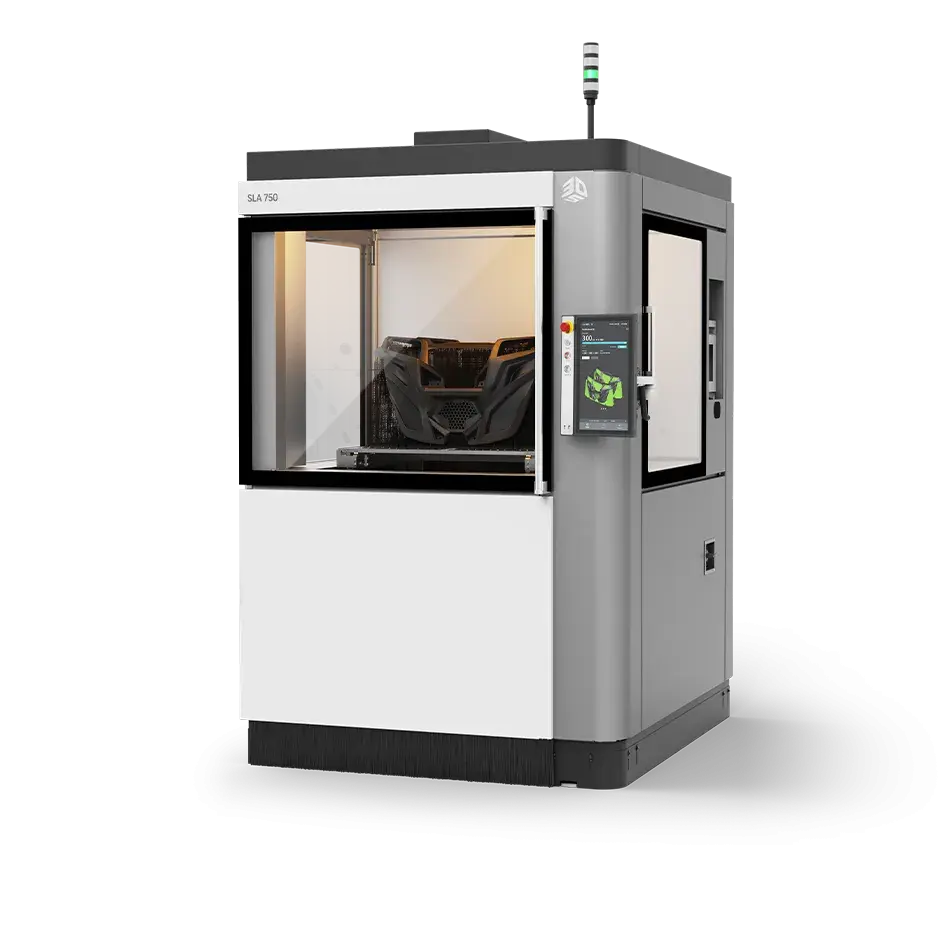

- Imprimez des pièces à l'aide des imprimantes 3de D Systems.

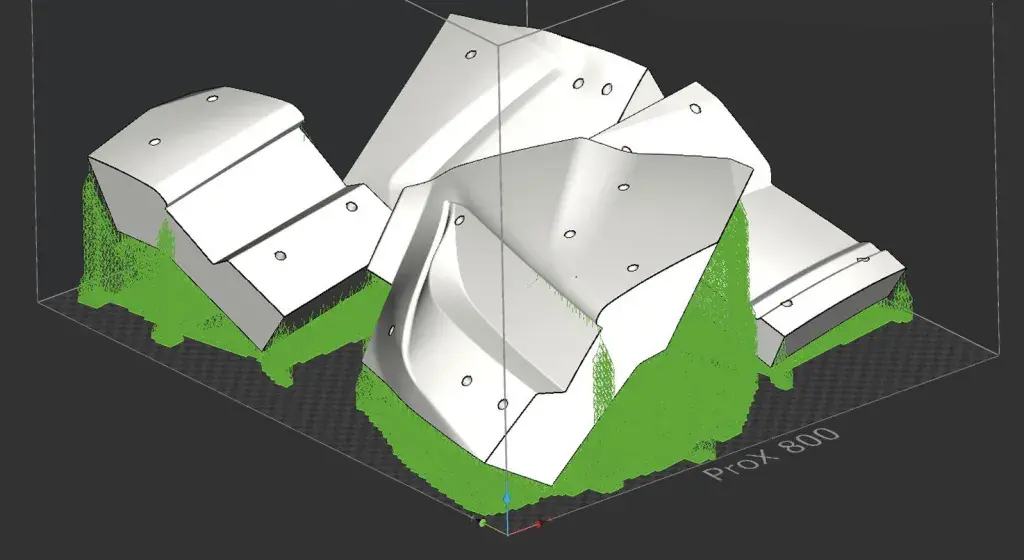

Ces modèles CAO solides sont ensuite envoyés pour être imprimés en 3D en interne chez Stewart-Haas Racing, au centre de fabrication additive de Ford à Dearborn, MI, ou à un service d'impression externe. Le technicien d'impression 3D oriente ensuite les modèles CAO dans le logiciel 3D Sprint® de 3D Systems pour les positionner comme ils doivent être imprimés. Les fichiers peuvent être orientés de manière à limiter le temps d'impression, à optimiser la qualité d'impression et à optimiser la quantité de pièces par plate-forme de fabrication. Le logiciel Sprint de 3D Systems 3D est intuitif à utiliser et permet au technicien de configurer rapidement les modèles CAO à imprimer.

Le fichier résultant peut ensuite être envoyé à la machine SLA ProX 800 pour une impression rapide et précise des pièces dans le matériau choisi. 3D Systems propose de nombreux matériaux différents dont certains ont été spécifiquement développés pour l'impression de pièces destinées aux tests en soufflerie. On obtient ainsi des pièces à la finition de surface lisse, un aspect primordial pour les tests en soufflerie. Pour les projets de soumission comme celui-ci, il est courant d'imprimer des centaines de pièces de grande taille. La fiabilité des machines SLA de 3D Systems est essentielle pour l’impression de ce grand nombre de pièces. Souvent, ces pièces sont imprimées juste à temps pour être testées en soufflerie. Il est donc important que les machines SLA soient fiables. Les machines SLA de 3D Systems sont des véhicules très performants qui imprimeront des pièces 24/7 avec une maintenance minimale.

- Assemblez les pièces imprimées en 3D sur la voiture test en tunnel.Les pièces imprimées en 3D peuvent ensuite être fixées à la sous-structure du véhicule à grande échelle. La forme entière de la carrosserie de la voiture peut ainsi être définie par ces mosaïques imprimées en 3D. La forme du corps résultante peut ensuite être numérisée en 3D pour vérifier que la forme imprimée en 3D correspond à la forme originale du fichier de surface CFD.

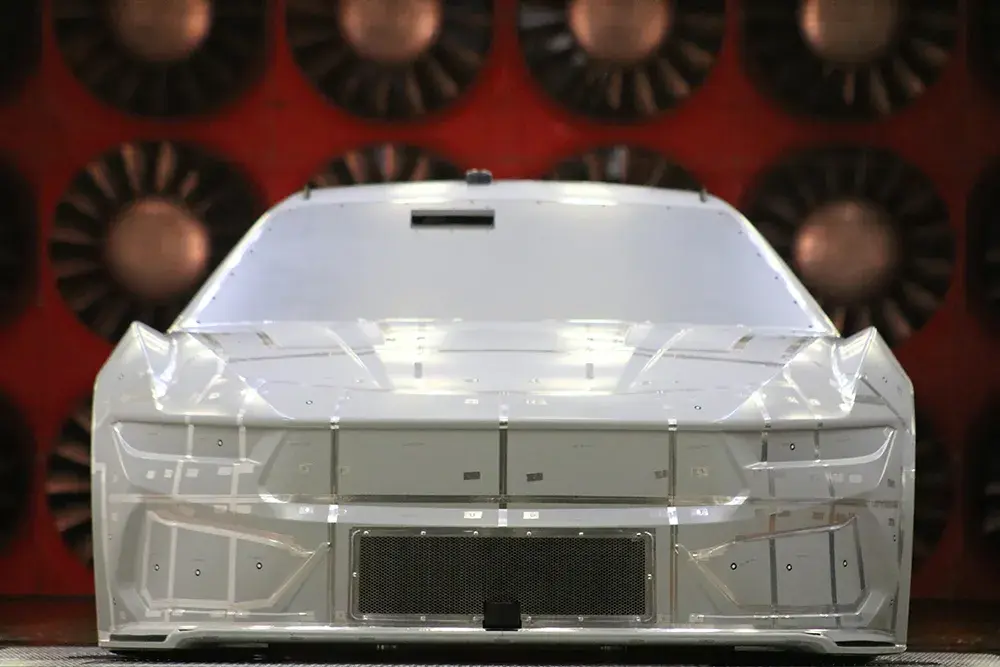

- La voiture est testée en soufflerie.Alors que la voiture est testée en soufflerie, 3de mosaïques supplémentaires imprimées en D peuvent être ajoutées et retirées de la voiture pour tester les différents concepts en cours de développement. Chaque « exécution » représente un concept testé et les coefficients aérodynamiques qui en résultent sont enregistrés et analysés. Certains concepts améliorent les performances aérodynamiques de la carrosserie de la voiture, d'autres non. Les ingénieurs en aérodynamique sont ainsi en mesure d'optimiser la forme de la carrosserie de la voiture afin qu'elle fonctionne au mieux lors de la course automobile.

Répétez les étapes 1 à 5 jusqu'à ce que la voiture réponde aux spécifications du coefficient aérodynamique pour la soumission.

Plusieurs mois, de nombreuses pièces imprimées et de nombreux tests en soufflerie plus tard, la voiture est prête pour le test final de soumission en soufflerie avec NASCAR. Dans ce test de soumission, à condition que les formes des panneaux de carrosserie répondent aux spécifications du coefficient aérodynamique, la forme du corps est soumise à NASCAR en tant que forme finale de la carrosserie de la voiture de course pour le 2024 NASCAR Ford FIGURE.- Production de panneaux de carrosserie. Les ingénieurs de conception convertissent ensuite les modèles CAO solides qui représentent la forme finale du corps en surfaces CAO qui ont la taille finale des panneaux de carrosserie pour la production. Ces fichiers de production sont ensuite envoyés à divers fournisseurs de fibre de carbone pour produire les panneaux de carrosserie en fibre de carbone qui seront utilisés pour les courses durant la saison 2024.

Les résultats :

Le logiciel 3D Sprint de 3D Systems et les machines d'impression 3D SLA sont les bons outils pour mener à bien les projets de soumission comme celui-ci. Ces outils et le processus de développement qu'ils utilisent ont permis d'obtenir une carrosserie pour la voiture de course Ford Mangage Dark Horse, qui ressemble à la voiture de production 2024 mais qui offre les performances aérodynamiques nécessaires aux voitures de course de l’écurie Ford pour remporter des courses et un championnat de la NASCAR Cup Series. !