Astech, Alliage Steel Technologies, Inc., une fonderie d'acier et de moulage au sable dont le siège est situé à Vassar, dans le Michigan, a passé les deux dernières décennies à tirer parti de la technologie, notamment la fabrication additive par extrusion de granulés, pour transformer son activité.

Une fonderie du 21e siècle

Les fonderies aux États-Unis sont confrontées à de nombreux défis, notamment une concurrence étrangère accrue, des pressions au niveau des prix et des délais, des problèmes au niveau de la chaîne d'approvisionnement et la pénurie de main-d'œuvre qualifiée. Astech, Alliage Steel Technologies, Inc., une fonderie d’acier et de fer à Vassar, dans le Michigan, a relevé les défis de façon directe et a investi dans des innovations comme la fabrication additive pour obtenir un avantage concurrentiel.

Fondée en 1987, Astech a pris une nouvelle dimension technologique en privilégiant les solutions les plus visionnaires avec la nomination d' Alan Bukach, nouveau président visionnaire en 2005. Bukach a travaillé avec son équipe pour transformer l'entreprise en une fonderie véritablement moderne, axée sur l'innovation, la sécurité et la rentabilité.

l'usine Astech à Vassar, Michigan, États-Unis.

Adoption du changement

La direction d'Astech a identifié les avantages commerciaux apportés par la production en interne par fabrication additive et a investi en 2018 dans trois imprimantes 3D à extrusion de filament de moyen format (FFF). Si les imprimantes ont rapidement prouvé leur valeur pour les modèles de petit et moyen format, l'entreprise manquait d'une solution de fabrication additive en interne pour les modèles de plus de 24 pouces dans n'importe quelle dimension.

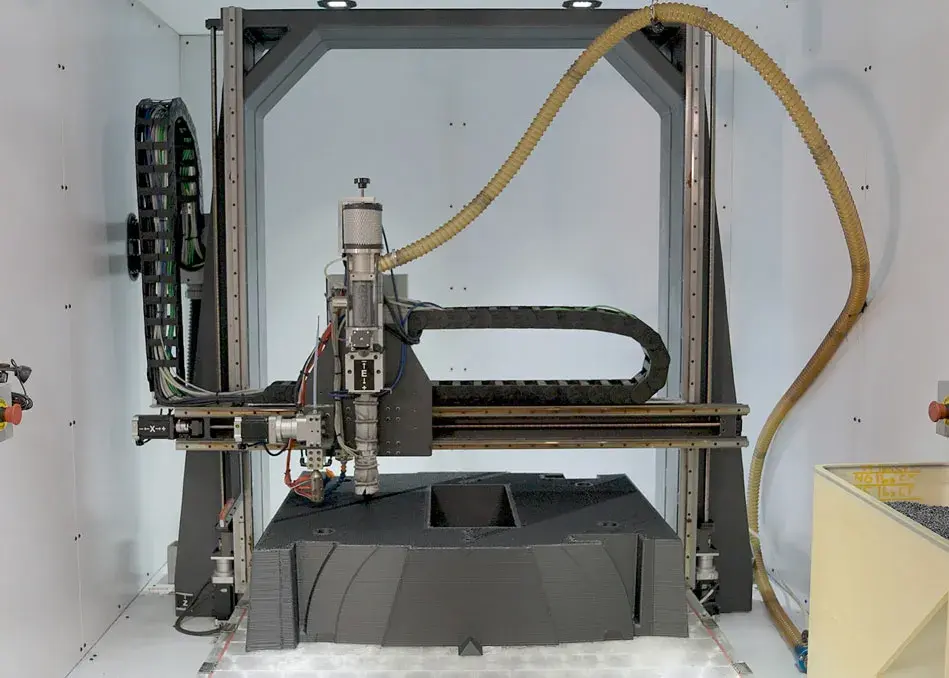

Chargé de trouver l'imprimante grand format qui répondrait à leurs besoins, Bob Aider, directeur de l'ingénierie chez Astech, s'est lancé dans des recherches approfondies en ligne et a assisté à plusieurs salons professionnels de la fabrication additive. Aucun des systèmes qu'il a pris en compte ne lui semblé adapté jusqu'à ce qu'il assiste à une présentation lors de la conférence sur la fabrication additive de l'American Foundry Society à l'automne 2018. L'un des présentateurs était Clay Guillory, fondateur de Titan Robotics, fabricant de grandes imprimantes 3D industrielles à extrusion de granulés (acquisition de 3D Systems en 2022).

« Je ne pouvaient pas croire à la vitesse de [l'imprimante] et j'était sûr que la vidéo avait été accélérée jusqu'à ce que Clay indique dans sa présentation qu'elle était enregistrée en temps réel », se souvient Christoph Hansen. La vitesse et l'économie d'impression directe à partir de granulés constituaient un avantage évident par rapport aux systèmes concurrents à base de filament qu'il avait étudiés.

Bob Aider, responsable d'ingénierie chez Astech, tient un motif imprimé sur l'imprimante 3D EXT Titan Pellet de l'entreprise.

Helwer a demandé des échantillons à plusieurs fabricants d'imprimantes 3D grand format pour comparer la qualité et les performances. Après avoir validé deux échantillons de motifs imprimés et visité l'usine de fabrication Titan à Colorado Springs, Colorado, Astech a acheté une imprimante 3D Titan Robotics Atlas (maintenant appelée EXT 1070 Titan Pellet) qui a été installée en août 2020. Grâce à son grand volume d'impression, à sa chambre d'impression industrielle chauffée et à son système éprouvé d'extrusion de granulés, elle est rapidement devenue un élément clé de leur processus de production de motifs.

La fabrication traditionnelle de modèles pour le moulage au sable consiste à découper la forme souhaitée dans du bois, un panneau rouge ou de l’aluminium. En général, la conception est découpée à l'aide d'un équipement CNC, bien que certains fabricants de modèles utilisent encore des dessins sur papier et des outils de découpe manuels. Astech qui autrefois dépendait d'ateliers spécialisés dans la fabrication de modèles utilisant des méthodes traditionnelles, attendait généralement 4-6 semaines pour la livraison d'un modèle. En utilisant la fabrication additive pour produire des modèles en interne, elle a réduit ce délai à seulement 3-10 jours.

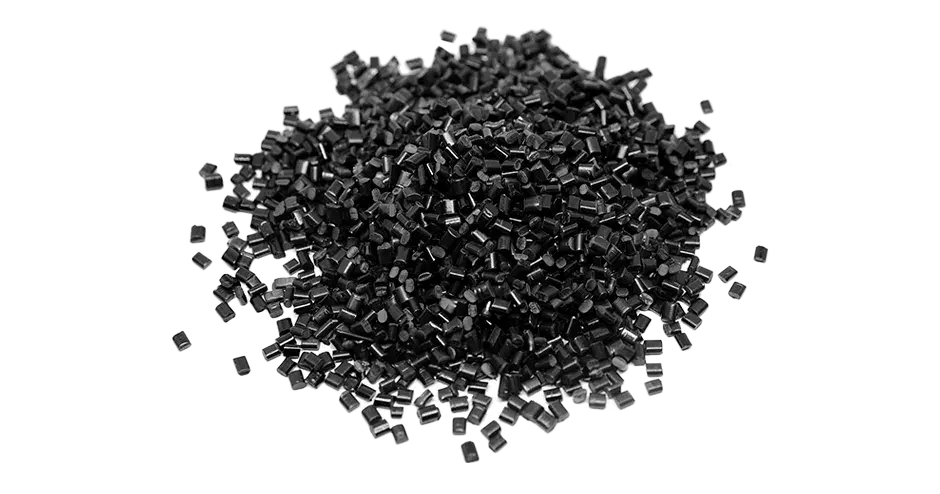

Ouvrir la voie

Un retour sur investissement positif a été atteint en 18 mois après l'installation et quatre ans plus tard, l'imprimante Titan d'Astech fonctionne toujours. L'entreprise utilise des granulés ABS chargés en fibres de carbone pour ses modèles, un matériau éprouvé pour les applications de fonderie qui possède une excellente durabilité. M. Aider indique que certains de ses modèles imprimés en 3D ont créé des milliers d'impressions sans signes d'usure. L'utilisation d'un embout de 1mm avec des paramètres de résolution relativement fins leur permet de maintenir des vitesses d'impression raisonnablement élevées tout en minimisant le post-traitement nécessaire avant utilisation.

Aujourd'hui, Astech imprime en 3D environ 90% de ses modèles. « La fabrication additive en interne est devenue notre "ingrédient secret" » Elle nous donne un avantage par rapport à nos concurrents en matière de prix de l'outillage, de précision, de vitesse de production et de possibilité de modifier des travaux existants avec des délais d'exécution ultra rapides », déclare M. Aider. En effet, les avantages en termes de vitesse et de coût de la fabrication additive ont permis à Astech de se développer, d’améliorer sa rentabilité et de continuer à fournir à ses clients des produits moulés de haute qualité.

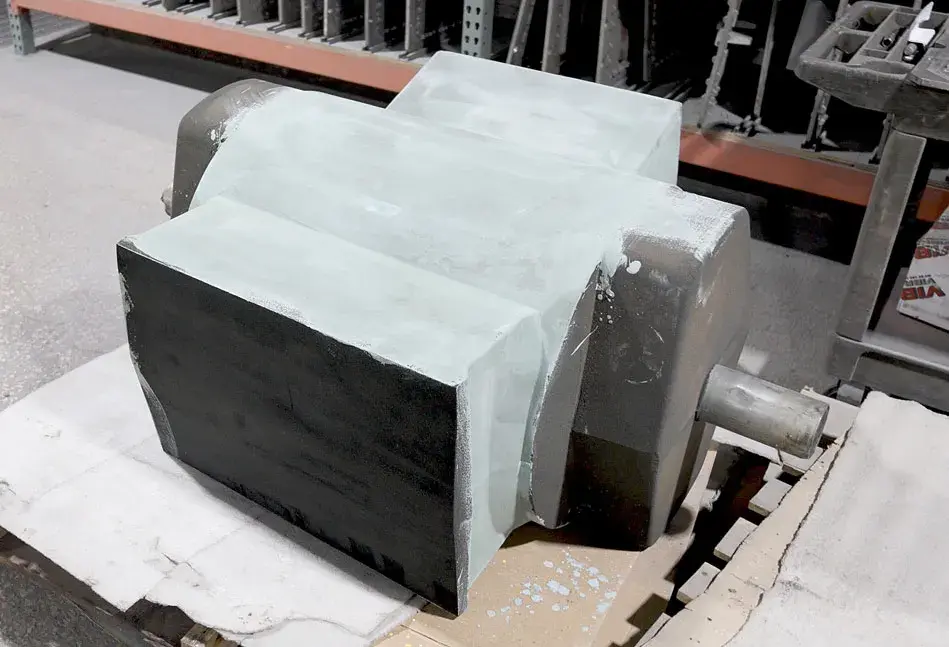

Modèle de boîtier de pompe en ABS CF imprimé en D, peint avec un moule et monté dans un flacon, prêt à être rempli de sable de moulage sans chauffage.

L'énorme noyau de la pompe, produit avec des boîtes à noyaux imprimées en 3D.

Les employés d'Astech versent de l'acier fondu dans un moule à sable produit à l'aide de modèles imprimés en 3D.

Un employé d'Astech coupe l'injection du boîtier de la pompe moulée.