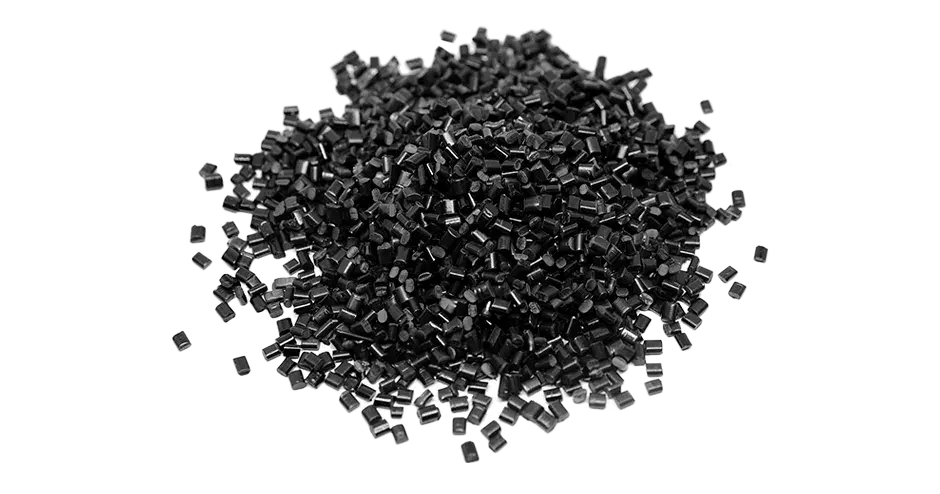

La fabrication additive est une technologie qui a le pouvoir de transformer le secteur de la production de meubles, car elle apporte une personnalisation, une souplesse de conception et une durabilité inégalées. Parmi les différentes technologies d'impression 3D, l'extrusion de granulés s'est imposée comme la méthode à privilégier car elle permet de produire des pièces de grande taille rapidement et à un prix abordable, rendant ainsi possible la production de meubles destinés à une utilisation finale.

Le studio de design Slicelab s'est associé à l'Applications Innovation Group (AIG) de 3D Systems dans le cadre d'un récent projet visant à donner vie à un concept de fauteuil et de lampe inspiré par le langage visuel de la vapeur ou de la fumée. Cette étude de cas explore le processus allant de la conception à la création de deux meubles qui n'ont pu être réalisés qu'avec l'impression 3D par extrusion de granulés.

« Nous utilisons des designs uniques à l'impression 3D, mais aussi organiques. Nous repoussons les limites de la conception géométrique et de la conception pour la fabrication additive afin d'inciter davantage de personnes à utiliser la technologie additive et à voir ce qu'elle peut permettre de faire. »

-Arthur Azoulai, cofondateur de Slicelab

Lampe conçue par Slicelab et imprimée en 3D avec des granulés PETG sur l'imprimante EXT 1270 Titan Pellet.

Contexte

Auparavant, les concepteurs et les fabricants de meubles avaient souvent du mal à créer des meubles uniques et personnalisables. Les méthodes traditionnelles de fabrication de meubles nécessitent un outillage important et des prototypes longs à fabriquer. Elles génèrent en outre d'importants déchets de matériaux. De plus, la production de conceptions complexes avec les méthodes traditionnelles présente souvent un coût prohibitif ou n'est tout simplement pas possible. La fabrication additive par extrusion de granulés apporte des solutions à ces problèmes, ouvrant de nouvelles perspectives de fabrication à des entreprises innovantes telles que Slicelab.

Arthur Azoulai et Diego Taccioli, les fondateurs de Slicelab, créent des meubles, des conceptions de produits et des productions architecturales en utilisant des méthodes de fabrication avancées, et principalement la fabrication additive. Ils ont porté leur choix sur les imprimantes 3D Titan à extrusion de granulés grand format de 3D Systems en raison de leur capacité à produire le fauteuil et la lampe d'une seule pièce, mais aussi en raison de la vitesse et de la large gamme de matériaux de granulés disponibles pour l'impression.

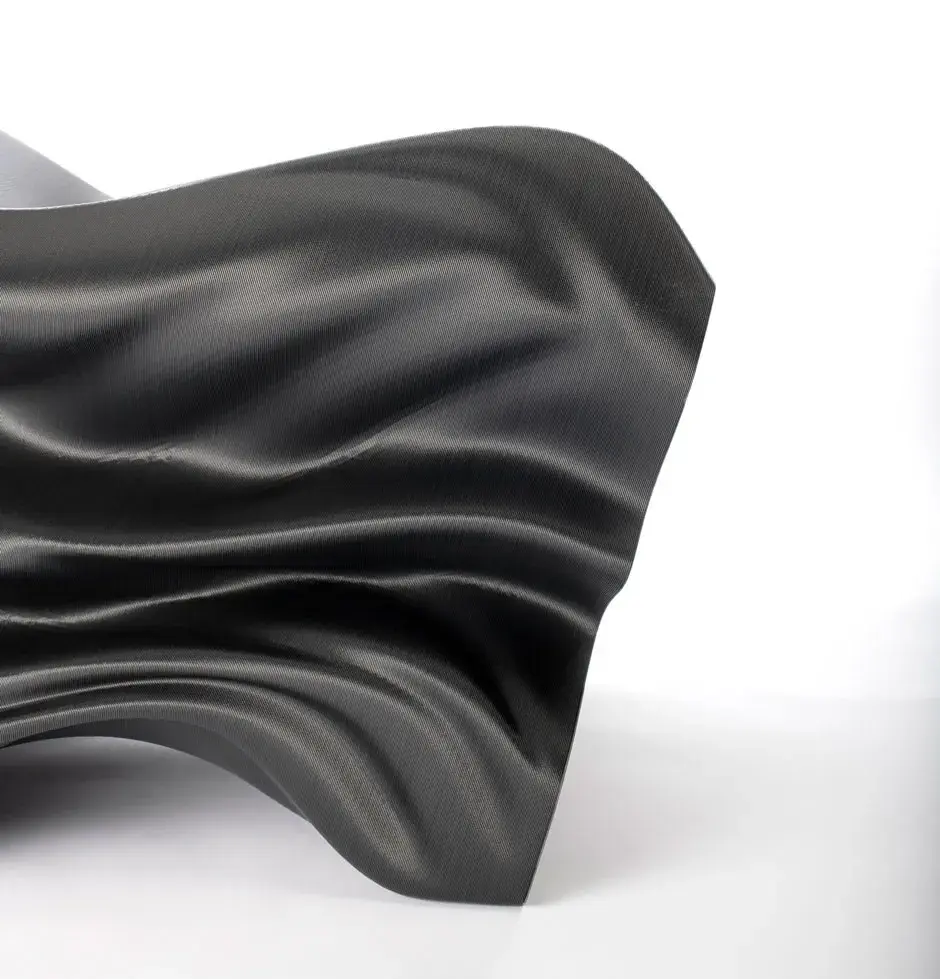

Fauteuil Steam conçu par Slicelab et imprimé avec des granulés PETG sur l'imprimante 3D EXT 1270 Titan Pellet.

Conception de meubles imprimés en 3D : sortir des sentiers battus

Il n'est jamais simple d'allier esthétique et fonctionnalité. Slicelab voulait que ce fauteuil ait une forme organique et intéressante, différente non seulement de celle du mobilier traditionnel, mais aussi des autres fauteuils imprimés en 3D déjà sur le marché.

« Les autres fauteuils imprimés en 3D ne tirent généralement pas pleinement parti de la technologie additive. Ils sont imprimés sur l'axe Y, ce qui revient à retourner le fauteuil sur le côté et à obtenir en quelque sorte la forme par extrusion », explique Arthur Azoulai.

De son côté, Slicelab a conçu le fauteuil de manière à ce que l'impression se fasse avec l'avant du fauteuil sur le fond, en contact avec le lit d'impression. Cette approche a autorisé une plus grande liberté dans la forme générale, mais a également obligé le studio à faire preuve de créativité pour éviter les surplombs démesurés qui auraient pu compliquer l'impression. Et comme pour toutes les pièces fabriquées de manière additive et destinées à une utilisation finale, cette pièce-ci devait présenter la résistance et la fonctionnalité d'un fauteuil, et ne pas trop fléchir sous le poids.

« Nous avons travaillé en étroite collaboration avec l'équipe AIG de 3D Systems lors de l'itération de la conception. Avec notre forme, nous nous sommes rapprochés des limites de ce qu'il est possible de faire, tout en tenant compte de la structure globale », a déclaré Diego Taccioli. « L'équipe AIG a pu nous aider à améliorer la conception tout au long du processus afin d'éviter que le fauteuil ne s'affaisse trop. »

De la pièce numérique à la pièce physique

Grâce à la vitesse et au débit élevés des systèmes d'extrusion de granulés Titan, les premières versions du fauteuil Steam et de la lampe ont été produites en l'espace de quelques jours. Par rapport à l'impression par extrusion de filament, l'extrusion de granulés est jusqu'à 10 fois plus rapide et 10 fois moins coûteuse, ce qui permet d'effectuer des itérations de conception non seulement en temps voulu, mais aussi à un prix abordable. Cela a permis à Slicelab de disposer du premier fauteuil imprimé et d'apporter rapidement des modifications à la conception afin d'améliorer les angles et les dimensions, rendant ainsi celui-ci plus confortable pour un public plus large.

Le fauteuil, dont les dimensions sont de 84 x 79 x 91 cm, et la lampe, d'une hauteur impressionnante de 170 cm, ont chacun été imprimés en une seule pièce sur l'imprimante EXT 1270 Titan Pellet avec un volume d'impression de 127 x 127 x 183 cm. En raison de la simple taille des pièces et des exigences esthétiques et fonctionnelles, l'extrusion de granulés de l'imprimante Titan était la seule technologie de fabrication additive adaptée à la production des pièces. L'impression du fauteuil a pris 25 heures et a nécessité 41 kg de granulés thermoplastiques. L'impression du même modèle sur une imprimante à extrusion de filament aurait pris au moins quatre fois plus de temps et coûté deux à trois fois plus cher en matériaux. Les granulés permettent également des largeurs d'extrusion allant jusqu'à 9 mm, ce qui donne des pièces beaucoup plus résistantes que la même pièce imprimée sur une imprimante à filament.

Résultats

- La deuxième impression du fauteuil Steam était conforme à l'intention de conception. Il était confortable, solide et impressionnant visuellement. Plusieurs clients prestigieux, ainsi que des galeries d'art, ont fait part à Slicelab de leur intérêt pour ce fauteuil.

- Les services AIG de 3D Systems ont permis à Slicelab d'éviter les écueils couramment rencontrés dans les projets qui s'approchent très près des limites de la technologie de fabrication additive. La conception organique du fauteuil Steam a bénéficié d'une étroite collaboration entre les concepteurs et les experts en fabrication additive de 3D Systems, non seulement pour améliorer son imprimabilité, mais aussi pour s'assurer que sa fonction serait conforme aux attentes.

- Les imprimantes 3D Titan sont particulièrement adaptées à la production de meubles personnalisés en raison de leurs grandes dimensions de fabrication, de leur fonctionnement fiable sans surveillance et de leur technologie d'extrusion de granulés très rapide et résistante.