Problème

Concevoir et fournir des dispositifs audio personnalisés de manière économique et avec une rapidité inégalée.

Solution

Un flux de travail numérique basé sur les imprimantes 3D Figure 4® Standalone et les matériaux de 3D Systems.

Résultats

- Passage du concept au produit final en 3 à 4 jours.

- Possibilité de modifier immédiatement les conceptions.

- Production de petites séries de pièces de façon économique.

- Réputation d'un fabricant capable de proposer des produits de haute qualité dans des délais très courts.

L'atelier de fabrication numérique Advanced Communication Solutions (ACS) Custom, basé au Royaume-Uni, est spécialisé dans les protections auditives et les oreillettes personnalisées en silicone souple. Répondant aux besoins de ses clients en matière d'amélioration du son, de protection auditive et de communication, ACS Custom a bâti son activité autour d'un flux de travail 100 % numérique lui permettant de proposer des articles uniques disponibles dans des délais très courts.

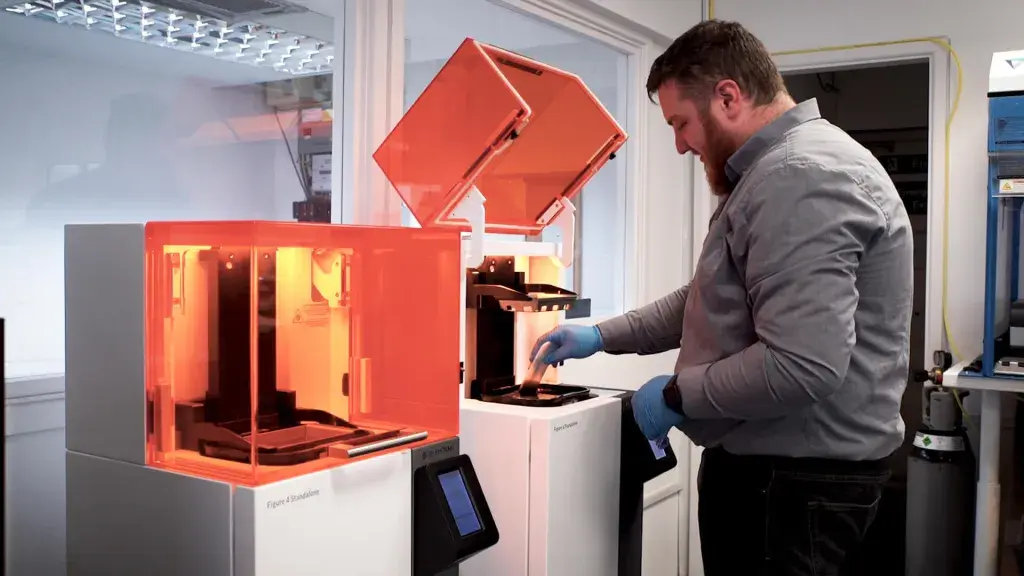

Le flux de travail numérique d'ACS Custom comprend la numérisation, la conception et la fabrication additive. À l'aide des imprimantes Figure4® Standalone de 3D Systems et des matériaux Figure 4 de qualité production, notamment Figure 4® PRO-BLK 10 et Figure 4® EGGSHELL-AMB 10, ACS Custom peut produire des produits précis et personnalisés à une vitesse inégalée. Ainsi, lorsqu'une équipe locale de Formule 1 a approché l'entreprise pour l'aider à améliorer l'ajustement et la fonctionnalité de ses casques, ACS Custom a été en mesure de promettre et fournir en toute confiance une solution d'impression 3D complète, personnalisée et de grande qualité, en quelques jours seulement – et tenant compte des modifications demandées par le client pendant la conception.

Un flux de travail idéal pour les produits personnalisés

ACS Custom est spécialisé dans les produits qui résolvent les problèmes de ses clients. Selon son fondateur et directeur général, Andy Shiach, le flux de travail numérique est parfaitement adapté à son activité : « lorsque nous décidons de fabriquer un produit, nous pouvons le concevoir et l'imprimer en l'espace de quelques jours. Ensuite, si nous réalisons que nous devons revoir notre conception, nous pouvons le faire immédiatement. »

Cette approche de la fabrication et cette réactivité ne sont possibles qu'avec la fabrication additive. « Si nous devions outiller et mouler par injection les produits que nous fabriquons, le temps et les coûts induits seraient prohibitifs », ajoute M. Shiach. Au lieu de cela, le flux de travail numérique de l'imprimante Figure 4 Standalone permet à l'entreprise de passer du concept au produit final en seulement trois à quatre jours.

« Notre flux de travail numérique nous permet de répondre rapidement et précisément aux souhaits et aux besoins de nos clients », explique M. Shiach. Par exemple, ACS Custom a développé plusieurs produits créatifs pour une équipe de Formule 1 britannique afin de lui procurer un système de communication de haut niveau. Développé et produit en une semaine à peine, chaque produit répond aux exigences et à l'environnement des employés concernés, des équipes de ravitaillement casquées jusqu'aux agents d'accueil qui font visiter les installations aux invités de marque. Cependant, l'utilité des produits d'ACS Custom va bien au-delà du circuit automobile : « partout où il y a un environnement bruyant, nos produits peuvent offrir une solution, déclare M. Shiach. « Et beaucoup de nos produits n'existent pas encore. C'est vraiment super d'avoir cette technologie à portée de main pour répondre aux besoins de nos clients. »

Prototypage et production à grande vitesse

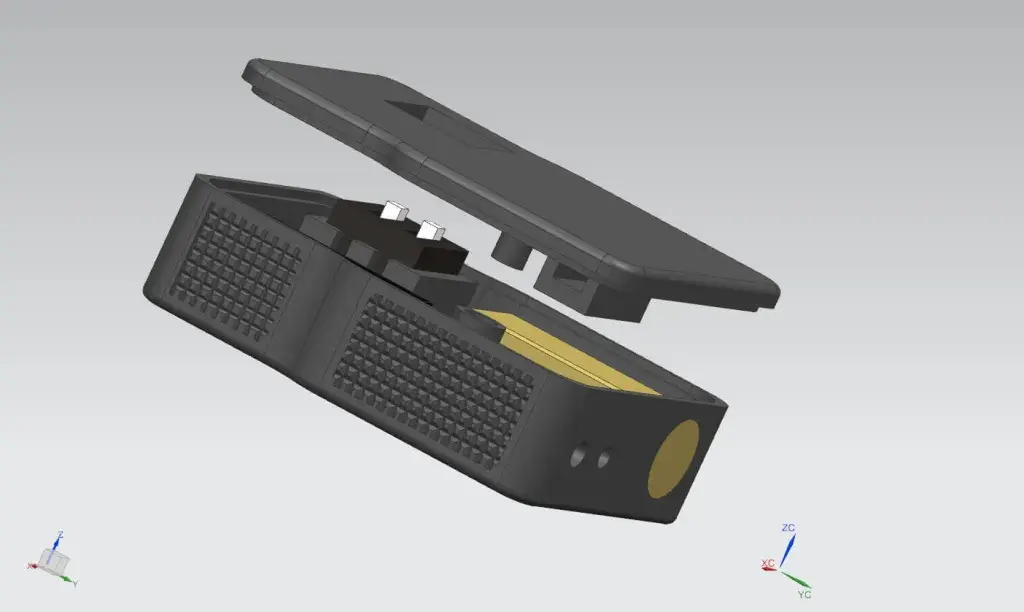

ACS Custom utilise son flux de travail numérique aussi bien pour le prototypage que pour la production de pièces. L'entreprise explore continuellement de nouvelles utilisations possibles de ses imprimantes Figure 4 Standalone et a vu ses efforts récompensés avec la fabrication d'une gamme de boîtiers pour cartes à circuits imprimés et écouteurs, ainsi que des connecteurs et des adaptateurs pour écouteurs. Les produits imprimés par ACS Custom démontrent également l'étendue des capacités de cette technologie de fabrication, avec des épaisseurs de paroi de 0,3 à 1 millimètre, des surfaces lisses, des surfaces moletées et même un filetage fin et fonctionnel. « Nous utilisons les imprimantes pratiquement à plein temps et leurs caractéristiques sont fantastiques, précise M. Shiach. La qualité, la répétabilité, les matériaux – tout est génial. »

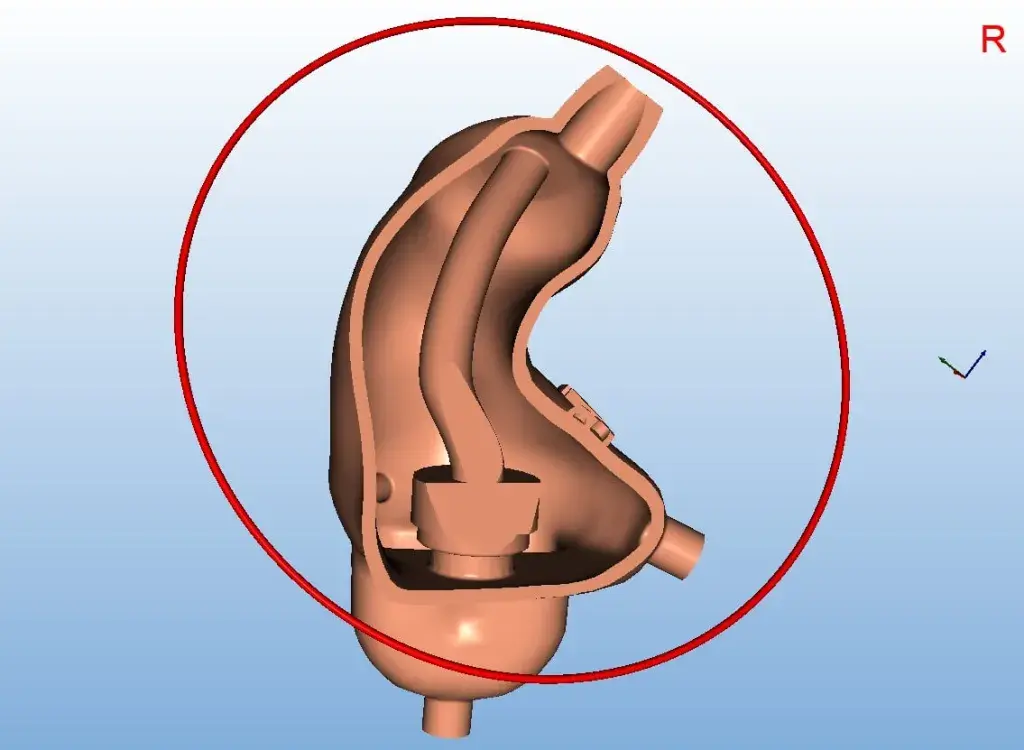

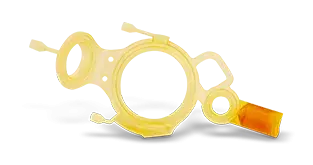

En plus des applications de production directe, ACS Custom utilise ses imprimantes 3D pour le moulage en coquille. Cette technique s'appuie sur la possibilité d'imprimer des parois ultra-minces avec l'imprimante Figure 4 pour créer des moules destinés à l'injection de silicone avec le matériau Figure 4 EGGSHELL-AMB 10. Une fois le silicone injecté, le moule imprimé en 3D peut être brisé et décollé comme une coquille pour révéler une pièce en silicone dont ACS Custom réalise ensuite le post-traitement, le marquage et la finition.

Au-delà de l'efficacité du flux de travail numérique, Dan Bennett, directeur technique chez ACS Custom, ajoute que la technologie permet à l'entreprise d'accepter des projets plus complexes et de plus grande envergure qu'avant : « Nous pouvons maintenant imprimer des géométries à l'intérieur des moules en silicone, alors qu'auparavant nous devions tout percer à la main. De plus, grâce à sa précision dimensionnelle, l'imprimante Figure 4 nous évite d'avoir à faire autant d'itérations ou de devoir introduire des tolérances dans les pièces. »

La vitesse et la précision favorisent l'innovation

L'imprimante Figure 4 Standalone de 3D Systems utilise une membrane sans contact qui fabrique des pièces en projetant des couches de conception complètes. En plus d'offrir une qualité de surface exceptionnelle, ce procédé réduit considérablement le temps total d'impression pour autoriser une fabrication plus rapide. « La vitesse est l'un des meilleurs atouts de ces imprimantes, déclare M. Bennett. Elle me permet d'effectuer cinq ou six révisions par jour si nécessaire, plutôt que d'attendre des heures pour un seul travail d'impression comme j'en ai fait l'expérience sur d'autres systèmes. »

Grâce à la combinaison offerte par la précision de l'imprimante Figure 4 et les propriétés des matériaux de 3D Systems, ACS Custom peut passer à la production de pièces finales en utilisant le système déjà en place pour le prototypage. Pour les pièces de production finales en noir, ACS Custom utilise Figure 4 PRO-BLK 10, un matériau de haute précision de niveau production présentant une excellente stabilité environnementale et un comportement de type thermoplastique. Les imprimantes 3D de plastique de 3D Systems sont également équipées du logiciel 3D Sprint® pour offrir une solution de fabrication additive complète. 3D Sprint est un logiciel de fabrication additive tout-en-un qui permet d'optimiser, préparer et imprimer des fichiers à l'aide d'une suite de fonctionnalités avancées dédiées à la conception, à la correction de fichier, à l'analyse, etc.

« Le logiciel 3D Sprint est très intuitif sur le plan de la présentation, et les fonctionnalités de support sont vraiment bonnes, dit M. Bennett. Lorsque la qualité de la surface extérieure est importante, nous pouvons réduire la taille et la position des supports de manière très précise. »

Le processus numérique prolonge la durée de vie du produit et encourage l'innovation

L'utilisation par ACS Custom d'un flux de travail numérique donne à l'entreprise et à ses clients l'assurance que, quel que soit le moment, les produits perdus ou endommagés pourront être remplacés exactement selon les spécifications d'origine. C'est un avantage par rapport aux alternatives possibles à la production traditionnelle de produits personnalisés, comme les méthodes manuelles. ACS Custom vous propose un produit sur mesure qui offre un confort, un ajustement et une étanchéité sonore supérieurs avec un fichier parfaitement reproductible, explique M. Shiach. Si nous fabriquions ces éléments à la main et que vous aviez besoin d'un produit de remplacement, il ne serait jamais identique à celui que vous avez perdu. Avec l'impression 3D, nous pouvons recréer le produit à l'identique. »

En plus de profiter aux clients d'ACS Custom, M. Bennett affirme que le flux de travail numérique constitue un véritable moteur pour sa réussite commerciale : « notre technologie 3D nous permet de jouer un rôle de premier plan dans notre secteur. Elle nous permet de conserver une longueur d'avance sur la concurrence en innovant et en créant de nouveaux produits. »

Pour en savoir plus sur la plate-forme et le portefeuille de matériaux Figure 4, téléchargez le Guide des matériaux Figure 4.