Grâce aux dernières techniques de fabrication additive et de numérisation 3D, les modèles des vases historiques ont été produits rapidement et à moindre coût.

Historique

Fundidora Morelia (FM) est une fonderie d'acier familiale qui possède plus de 40 ans d'expérience dans le moulage des alliages ferreux. Proveedora de Servicios y Suministros Industriales (PSSI), fondée en 2016, est une nouvelle branche de l'entreprise. FM et PSSI utilisent plusieurs imprimantes 3D, notamment une imprimante 3D Titan Robotics® Atlas®, des routeurs CNC, la numérisation laser 3D, la modélisation CAO et les dernières techniques d'essai pour créer des modèles de haute qualité.

La petite ville de Cochuco, située dans l'État de Michoacan, au Mexique, est connue pour son histoire et son artisanat. Ses artisans locaux fabriquent notamment des pots d'argile géants à la main.

« Notre famille étant originaire de Michoacan et l'entreprise basée à Morelia, nous sommes très fiers de notre culture et de nos traditions, et nous voulions rendre hommage à nos artisans et à la variété de leurs productions », déclare Alonso Alvarez de PSSI.

FM et PSSI ont uni leurs forces pour reproduire deux des vases géants emblématiques, rapprochant ainsi les secteurs industriel et artisanal de la région.

Procédé

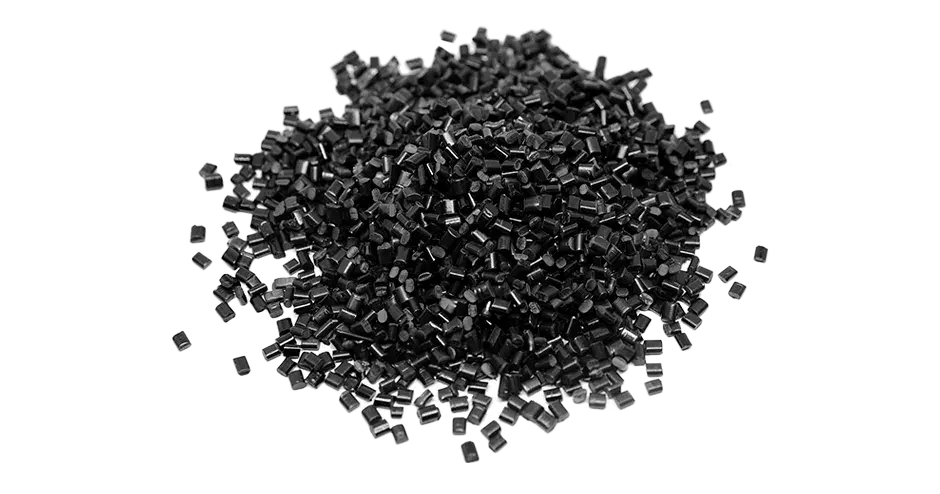

PSSI a géré le processus de rétro-ingénierie en numérisant en 3D le pot original et en créant des modèles CAO imprimables en 3D du surmoule et du châssis nécessaire au moulage. PSSI a imprimé des modèles grand format en 3D en utilisant la technique d'extrusion de granulés sur l'imprimante Atlas et a fini les pièces à la main avec du mastic et en procédant à un sablage pour obtenir une finition lisse.

FM a coulé le modèle en acier et en acier inoxydable et donné une finition bleuâtre et réfléchissante polie à chacun d'eux. Le temps de production des modèles a été réduit de moitié avec l'impression 3D par rapport aux méthodes traditionnelles d'usinage CNC des modèles. Au total, il a fallu 1,5 jour pour créer les modèles par impression 3D, grâce à la possibilité d'imprimer sur l'Atlas même en l'absence du personnel. Pour maintenir des coûts compétitifs, l'impression 3D des modèles a également divisé par deux le personnel nécessaire par rapport aux méthodes traditionnelles de fabrication de modèles.