Lindar Corporation, dont le siège se trouve à Baxter, dans le Minnesota, est une entreprise de thermoformage à service complet qui dessert un large éventail de secteurs, notamment l'alimentation, l'agriculture, la santé, les sports motorisés tout-terrain et de loisir, les équipements de pelouse et de jardin, et la construction. Depuis sa création à 1993, Lindar s'est développée pour devenir une usine 19 000 m² avec 175 employés et offre des services de thermoformage de calibre fin et lourd, de moulage par rotation (rotomoulage), ainsi qu'une gamme complète de services de soutien comprenant la conception, l'ingénierie, les prototypes et l'assemblage.

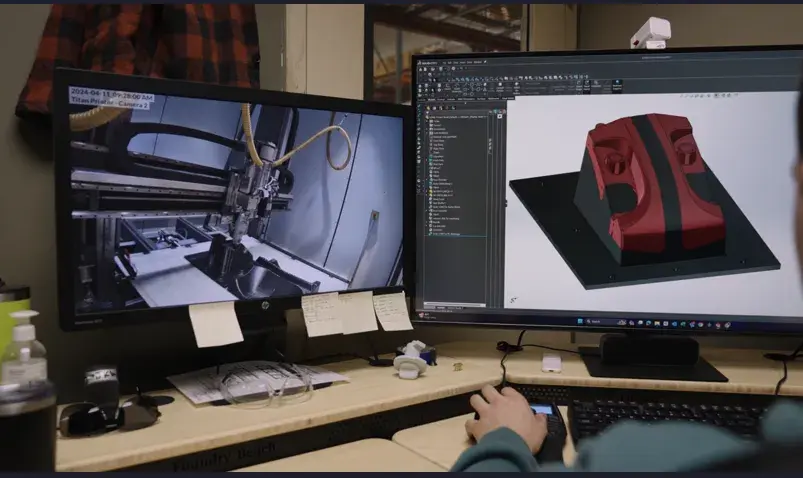

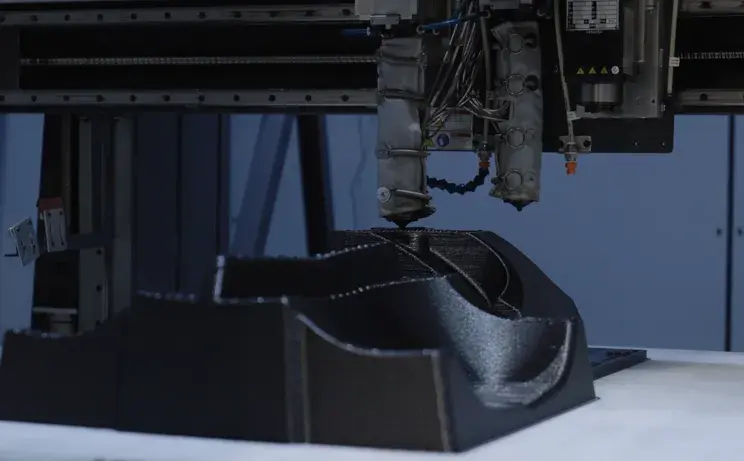

Un ingénieur de Lindar travaille sur un modèle CAO tout en surveillant une impression en cours sur l'imprimante à granulés EXT 1270 Titan 3D de la société.

Dans le cadre de son engagement à rester à la pointe de la technologie de fabrication, Lindar utilise depuis plusieurs années la fabrication additive (AM) pour soutenir le développement de produits. Au début de l'année 2023, Chuck Grant, responsable de la conception et de l'innovation chez Lindar, a commencé à rechercher des imprimantes 3D grand format capables de produire des prototypes et des montages de taille normale en une seule pièce, éliminant ainsi la nécessité d'un assemblage en plusieurs parties et d'un post-traitement. L'objectif était d'accélérer les cycles de développement et d'améliorer la flexibilité tant au niveau de la conception que de la fabrication.

Les approches traditionnelles de la production d'outils et de fixations, telles que les moules en aluminium usinés, nécessitent souvent 8 à 12 semaines, ce qui crée un goulot d'étranglement pour les lancements de nouveaux produits et les travaux sur mesure. La plupart des imprimantes grand format 3D disponibles sur le marché sont basées sur filament, ce qui entraîne des coûts de matériaux élevés et des vitesses d'impression lentes, et les rend inadaptées aux besoins de Lindar. L'entreprise avait également évalué des systèmes de projection de liant pour la production de moule de thermoformage, mais ceux-ci ont finalement été écartés en raison des coûts élevés de l'équipement et du poids peu pratique des outils qui en résultaient.

En août 2023, Lindar a installé une imprimante à granulés 3D Systems EXT 1270 Titan 3D. Avec son volume de construction généreux, sa chambre chauffée et son système d'extrusion pellet, l'EXT 1270 a rapidement prouvé sa valeur en permettant une production plus rapide et plus rentable de prototypes de moules, d'outillages et de montages. Bien que le moule prêt à l'emploi puisse être produit sur les systèmes de granulés EXT Titan, Lindar a choisi d'imprimer plus rapidement en utilisant des Embout plus grands, puis d'usiner sur leur équipement CNC existant pour une terminaison en douceur.

Impression d'un moule de thermoformage en cours chez Lindar sur l'imprimante à granulés de 3D Systems EXT 1270 Titan. Le moule sera usiné sur un équipement externe avant d'être utilisé.

"Nous sommes en mesure de proposer un prix inférieur d'un tiers à celui que nous pratiquions auparavant parce que nous n'utilisons pas le Renboard coûteux et que nous n'avons pas à usiner tout le côté. Nous pouvons désormais imprimer le moule surdimensionné et usiner une pièce finie. Grâce au processus d'impression, les faces arrière sont faites et il y a beaucoup moins de matériau à enlever", a déclaré M. Grant.

Forte de son succès avec le système de granulation EXT Titan, Lindar a également évalué les possibilités de remplacement de son imprimante vieillissante à base de poudre. Ils ont finalement choisi une machine 3D Systems ProX® SLS 6100, qui est maintenant utilisée pour la production de moules de thermoformage de faible épaisseur et de montages très détaillés.

Depuis la mise en œuvre de ces systèmes additifs, Lindar a constaté des améliorations spectaculaires en termes de vitesse et de capacité. Les délais d'exécution pour l'outillage des prototypes ont été réduits de plus de 80% , passant de 8-12 semaines à 1-2 semaines seulement. Cette nouvelle agilité a permis à Lindar de gagner de nouveaux clients qui apprécient la possibilité de recevoir des prototypes thermoformés de taille normale dans des délais très courts.

Dans le sens des aiguilles d'une montre, à partir de l'avant : Un moule de thermoformage CF-PC imprimé et usiné 3D, un prototype d'une pièce formée imprimé en ABS et un montage de garniture imprimé 3D ABS, tous produits sur le système de granulation EXT 1270 Titan de 3D Systems.

M. Grant a indiqué que l'entreprise avait également créé une nouvelle source de revenus en proposant à ses clients des outils de prototypage imprimés en 3D sur le site 3. "Nous pouvons désormais offrir une solution de départ à l'arrivée. Nous pouvons prendre leur conception, ou en créer une pour eux, fabriquer et exécuter rapidement des prototypes, de l'outillage et des pièces, et passer le tout en production", a-t-il ajouté.

Bien que Lindar s'appuie toujours sur des moules traditionnels en aluminium usiné avec des canaux de refroidissement intégrés pour la production de gros volumes, la flexibilité et la rapidité de ses systèmes d'AM lui ont permis de raccourcir considérablement les délais de développement. De nombreux prototypes imprimés sur l'EXT 1270 servent ensuite d'outils de transition pour la production, tandis que les moules en aluminium sont fabriqués. Lindar imprime également désormais tous les dispositifs d'habillage, ainsi que divers autres composants tels que les dispositifs de refroidissement et l'outillage d'empilage pour sa ligne de production de jauges fines.

La pastille EXT 1270 Titan est devenue un atout essentiel pour l'entreprise, dont le calendrier d'impression est entièrement rempli pour le mois prochain et qui continue à recevoir de nouveaux projets. La fabrication additive est désormais au cœur de la stratégie d'innovation de Lindar, qui renforce sa compétitivité, réduit les délais d'exécution et soutient une croissance continue sur un marché dynamique.