Decathlon, le plus grand détaillant d'articles de sport au monde, utilise la plate-forme à grande vitesse Figure 4 et la nouvelle fonctionnalité d'empilage du logiciel 3D Sprint® de 3D Systems pour permettre la production directe de pièces d'utilisation finale imprimées en 3D. La fonction d'empilage permet la production par lots d'une ou de plusieurs pièces grâce à une combinaison d'outils définis par l'utilisateur et d'outils automatisés, et supprime un temps considérable du processus de préparation de l'impression.

« En empilant les pièces, nous sommes en mesure d'en imprimer 100 à la fois, et le temps de préparation d'une fabrication est passé de 30 à 60 minutes à seulement 6 à 10 minutes. Grâce à sa capacité d'empilement et à ses matériaux spécialisés, la Figure 4 est prête pour la production. »

- Grégoire Mercusot, ingénieur en matériaux, ADDLAB, Décathlon

Le défi

VALIDER UNE PRODUCTION EFFICACE AVEC LA FABRICATION ADDITIVE

Confronté à un problème d'injection de moule sur un petit composant pour lunettes de tir qui relie la monture aux verres, Decathlon a choisi de tester la nouvelle solution d'empilage 3D développée par 3D Systems pour évaluer la fabrication additive pour la production. Après avoir réalisé une étude de faisabilité sur la solution Figure 4 et la fonction d'empilage, les équipes de Decathlon ont confirmé la productivité et l'économie de la fabrication additive et ont décidé que cette solution pouvait être envisagée pour la production en série du produit final.

La solution

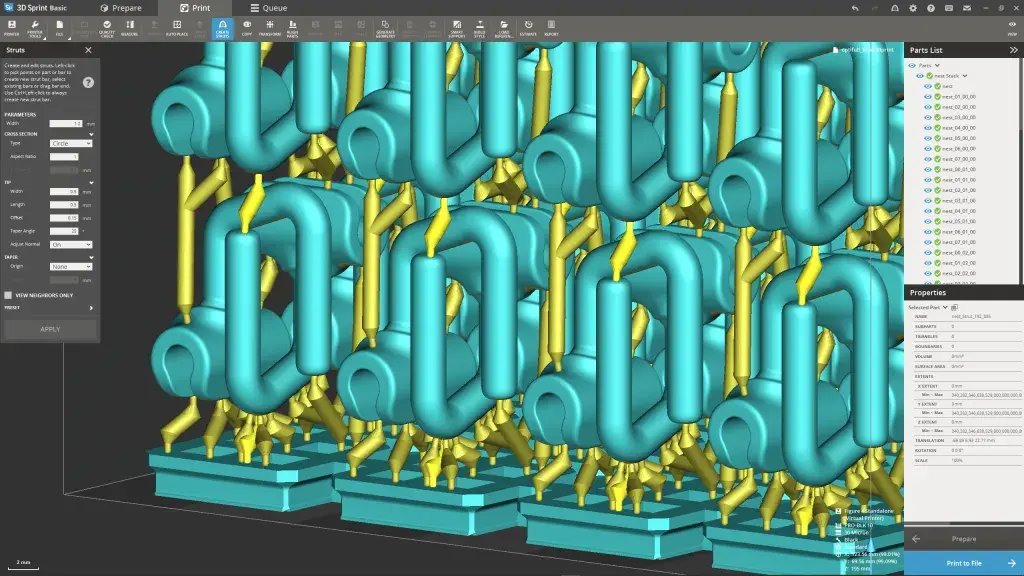

01 Fonctionnalité d'empilage de pièces dans le logiciel 3D Sprint

Le laboratoire de fabrication additive de Decathlon (ADDLAB) utilise la solution d'impression 3D Figure 4 de 3D Systems pour toute une série d'applications (y compris les maîtres-modèles de moules), et envisage maintenant d'utiliser la nouvelle capacité d'empilage de pièces à haute densité du logiciel 3D Sprint de 3D Systems pour faciliter la production directe. 3D Sprint est un logiciel avancé tout-en-un qui rationalise le flux de travail fichier-modèle avec des outils de préparation et d'optimisation des fichiers d'impression, y compris la génération automatique de supports, et le placement optimisé des pièces pour maximiser la productivité. La nouvelle fonctionnalité d'empilage permet aux utilisateurs d'imprimer des lots de gros volumes avec un flux de travail efficace pour la préparation des fichiers.

Pour utiliser la fonction d'empilage, les utilisateurs importent une pièce et un fichier de base, définissent l'empilage en termes d'orientation et de quantités de pièces, et utilisent des outils automatisés pour reproduire les couches et supports verticaux consécutifs de l'empilage. Selon Grégoire Mercusot, ingénieur chez Decathlon, l'empilage a permis de réduire le temps de préparation de l'impression jusqu'à 80 %. Des fabrications qui prenaient auparavant 30 minutes à une heure à préparer peuvent désormais être réalisées en six à dix minutes.

Selon M. Mercusot, l'utilité de cette fonction va bien au-delà de la production : « J'utilise cette fonction plusieurs fois par semaine lorsque j'ai besoin de plusieurs pièces. C'est incroyable pour la production, mais c'est aussi très utile pour le prototypage », dit-il.

02 Matériaux de niveau production

Decathlon utilise le matériau Figure 4® PRO-BLK 10 pour ce composant fonctionnel de lunettes, en citant les fortes propriétés de rigidité du matériau et les vitesses d'impression rapides (62 mm/h) comme des avantages clés. Cette résine de haute précision produit des pièces qui présentent une finition de surface lisse et des parois latérales de qualité. Elle possède d'excellentes propriétés mécaniques et une stabilité environnementale à long terme qui apportent un niveau d'assurance inédit à la production 3D. À partir de son étude de faisabilité en production, Decathlon a confirmé la reproductibilité des lots d'impression et la fonctionnalité totale de la pièce.

03 Vitesse d'impression

Figure 4 est une technologie de fabrication additive basée sur la projection qui utilise une membrane sans contact pour associer précision, fidélité exceptionnelle et vitesses d'impression ultra rapides. Decathlon utilise le système Figure 4 Modular pour imprimer des piles de 100 pièces en 85 minutes, soit à peine 42 secondes par pièce. Figure 4 Modular est une solution de production 3D semi-automatique et évolutive, composée d'un contrôleur central qui peut être associé à un module d'impression unique ou à 24 modules d'impression, offrant ainsi une souplesse propice à la croissance de l'activité.

04 Post-traitement

La capacité d'empilage à haute densité Figure 4 favorise les économies d'échelle au niveau du post-traitement et de la fabrication des pièces, permettant à Decathlon de traiter un lot de pièces de la même manière qu'une seule pièce. Cela signifie que le temps nécessaire à Decathlon pour nettoyer, durcir et retirer les supports est le même pour une seule pièce ou pour 100. Dans le cas des lunettes de sécurité Decathlon, six minutes sont nécessaires pour nettoyer les 100 pièces, 90 minutes pour les durcir, et dix minutes pour retirer les supports de l'ensemble du lot.