En 2015, NuVasive a vu une opportunité dans la fabrication additive. L'entreprise de matériel orthopédique a reconnu que la capacité unique de la fabrication additive à produire des formes complexes et optimisées pouvait ouvrir de nouvelles voies pour la conception et la fabrication de solutions pour la colonne vertébrale peu invasives et intégrées à la procédure. Le seul hic était que personne dans l'entreprise ne possédait d'expérience en matière de fabrication additive.

NuVasive savait qu'elle devait s'associer à un fournisseur de services et de fabrication pour ce processus. Le résultat de cette ultime collaboration a été que NuVasive a rapidement tiré parti des avantages de la fabrication additive, en passant de la conception à la commercialisation en un peu plus d'un an avec le lancement en 2017 de Modulus® - désormais une gamme complète d'implants.

Choisir un partenaire pour développer son savoir-faire

Même en tenant compte du talent et du savoir-faire de l'équipe de NuVasive, le travail acharné associé à l'innovation stratégique a permis à l'entreprise de concevoir, de qualifier et de mettre sur le marché une série optimisée d'implants de fabrication additive en 14 mois. S'il s'agissait d'un produit fabriqué par soustraction, ce ne serait pas une surprise : NuVasive dispose d'une usine de 16 722 mètres carrés à West Carrollton, dans l'Ohio, où elle effectue une fabrication traditionnelle jour après jour. La fabrication additive est une autre histoire, et la nouveauté de l'approche pour l'entreprise et sa main-d'œuvre a présenté des défis uniques.

Réalisant qu'elle avait besoin d'un conseil extérieur, NuVasive a d'abord identifié plusieurs critères de base pour la sélection de son expert en fabrication additive. La qualité et la fiabilité de la technologie d'impression 3D disponible étaient toutes deux non négociables. L'entreprise avait besoin d'un soutien en matière d'applications logicielles pour fabriquer efficacement un nouveau dispositif. Enfin, elle recherchait un partenaire crédible dans le secteur de la fabrication additive et capable de se développer aux côtés de NuVasive.

« Nous ne voulions prendre aucun risque à cet égard », déclare Jeremy Malik, directeur du développement des produits chez NuVasive.

Après avoir mené des recherches approfondies, NuVasive a choisi 3D Systems, avec sa technologie d'impression directe en métal (DMP) et son équipe d'ingénieurs d'application et d'experts en fabrication additive, pour commercialiser Modulus.

Passer du concept à la commercialisation

La philosophie de conception de la ligne Modulus consistait à utiliser les nouvelles technologies de manière significative afin de fournir un produit final innovant, plutôt que nouveau. Selon NuVasive, l'objectif de l'entreprise était de fournir l'implant rachidien optimal sans faire de compromis importants au cours du processus.

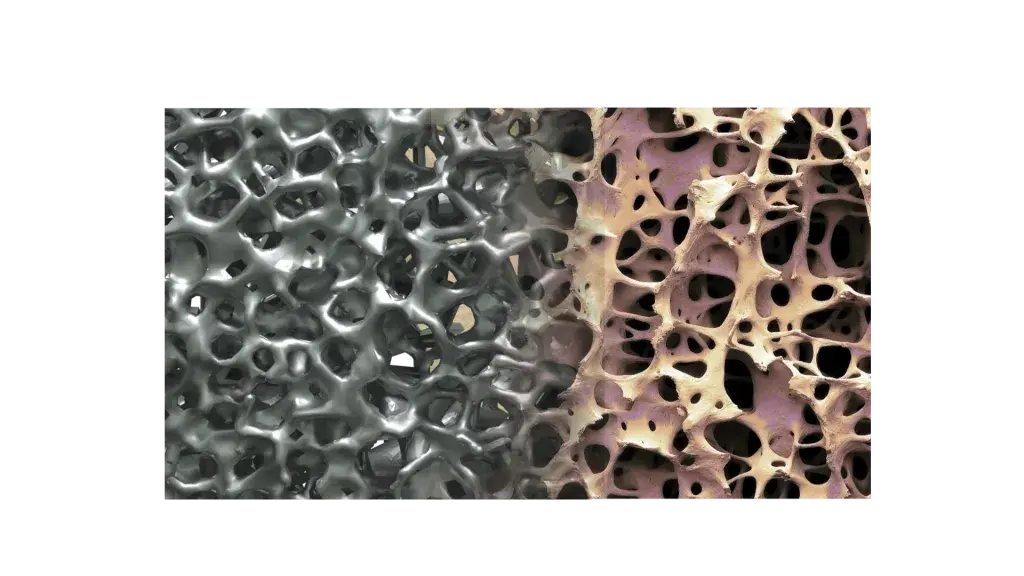

La gamme Modulus équilibre la porosité avec la répartition de la charge, et chaque UGS indépendante est optimisée pour améliorer la radiotransparence. Ce résultat a été obtenu grâce à l'optimisation topologique, une stratégie de conception basée sur des algorithmes qui permet d'éliminer les matériaux excédentaires qui n'ont aucune utilité structurelle ou fonctionnelle. Un composant qui a été optimisé sur le plan topologique est plus léger sans que cela n'ait d'incidence négative sur la résistance. Dans le cas de la gamme Modulus, l'optimisation topologique permet également d'obtenir de meilleures caractéristiques d'imagerie pour toutes les formes et tailles d'implants, ce qui donne aux chirurgiens une meilleure vue de la fusion osseuse pendant le suivi. De plus, la structure optimisée du treillis offre une architecture entièrement poreuse qui crée un environnement propice à la croissance osseuse.

« Nous avons voulu faire des choses que nous ne pouvions pas faire avant », déclare M. Malik. « Ce dispositif ne se limite pas à l'utilisation d'une nouvelle technologie pour le mettre sur le marché ; nous avons utilisé une nouvelle technologie pour contribuer à l'amélioration des résultats cliniques pour les patients ».

Ensemble, les deux entreprises ont généré un certain nombre d'itérations de fichiers pour différentes façons d'imprimer les dispositifs souhaités, et 3D Systems a fourni une expertise industrielle essentielle sur les stratégies d'impression, la métallurgie et l'élimination de la poudre résiduelle, parmi d'autres aspects peu familiers mais importants de la fabrication additive.

« Nous ne savions pas ce que nous ne savions pas », affirme M. Malik. « 3D Systems a contribué à nous informer sur le processus de fabrication additive et a travaillé avec nous pour mettre au point notre processus au-delà de la simple impression. Nous avons eu beaucoup de dialogue ouvert, et cette communication a été la clé de notre succès ».

Tout au long du processus, NuVasive a fait appel aux centres d'innovation des clients (CIC) de 3D Systems. Ces installations, ainsi que l'accès au savoir-faire qu'elles abritent, offrent un écosystème de solutions de fabrication additive comprenant des capacités de conception et de fabrication, ainsi que du matériel, des logiciels et des matériaux de qualité supérieure. Couvrant tous les aspects, du développement d'applications à l'ingénierie frontale, en passant par la validation des équipements, la validation des processus, la qualification des pièces et la production, les CIC de 3D Systems aident les entreprises de différents niveaux d'expérience à accélérer l'innovation grâce à la technologie additive.

De la conception à la production, NuVasive a pu tirer parti de ce que la technologie avait à offrir en termes d'amélioration de la fonctionnalité, sans faire de gros investissements initiaux.

Les deux entreprises ont également collaboré au-delà de l'optimisation de la conception pour parvenir à un flux de production de fabrication additive qualifié. Malgré les antécédents de NuVasive en matière d'obtention de l'autorisation de la FDA pour des produits fabriqués de manière traditionnelle, l'utilisation d'un nouveau processus a posé des défis réglementaires uniques.

Selon M. Malik, NuVasive a résolu ces problèmes en exploitant les données de 3D Systems sur la reproductibilité de la fabrication afin de renforcer ses justifications dans sa demande à la FDA.

« 3D Systems a eu des clients qui ont autorisé des dispositifs par la FDA dans le passé, nous savions donc que nous nous sommes associés à quelqu'un qui avait l'expertise interne pour nous aider à naviguer dans ces exigences », explique M. Malik. « C'était un bon filet de sécurité ».

Intégration de l'additif dans le portefeuille

Aujourd'hui, NuVasive est un leader dans le domaine de la fabrication additive avec une famille d'implants rachidiens entièrement imprimés en 3D et approuvés par la FDA. La gamme Modulus est le résultat d'une conception réfléchie, et équilibre les avantages de la porosité et les exigences de performance des dispositifs de fusion intersomatique.

Au final, il a fallu à NuVasive environ 14 mois pour passer du concept à la commercialisation de sa gamme de produits Modulus. Bien qu'il s'agisse d'un délai assez standard pour les processus de fabrication traditionnels, l'entreprise s'est réjouie d'avoir pu maintenir le même rythme dans sa première application de fabrication additive.

« La mise en place d'un processus de production, en plus de la conception et de la fabrication d'un produit, est une entreprise considérable », explique M. Malik. « Nous étions fiers d'avoir la capacité de développer les deux, et nous nous sommes appuyés sur 3D Systems pour nous aider à créer nos ensembles de données et nos justifications afin de nous amener sur le marché ».

En ce qui concerne la fabrication et le déploiement des produits, 3D Systems assure la flexibilité de la chaîne d'approvisionnement et exécute les commandes de production en volume en interne ou par l'intermédiaire de partenaires certifiés, et aide les clients à passer à la production additive dans leurs propres installations grâce au transfert de connaissances et de technologies.

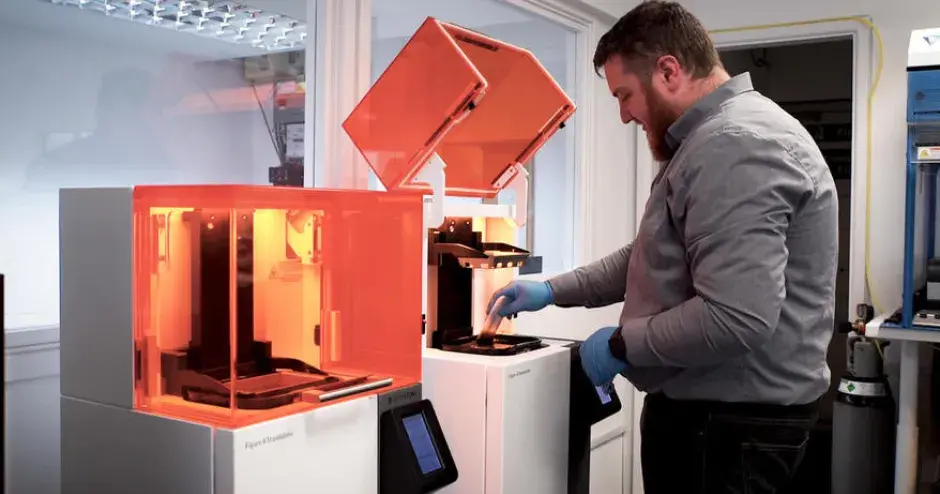

NuVasive commence à faire sa propre impression 3D de titane en interne, et utilise la technologie DMP pour le prototypage en R&D, ainsi que pour mieux comprendre le fonctionnement des machines afin de continuer à affiner son processus de production.

« Cela a été une énorme amélioration pour nous d'avoir cette capacité sur le site », déclare M. Malik. « Nous disposons désormais d'un processus de fabrication légitime et évolutif, ainsi que de la possibilité d'une amélioration continue à l'avenir ».

Ce contenu a été initialement publié dans BONEZONE®, bonezonepub.com.