Problème

Développez des composants microfluidiques biocompatibles et fonctionnels pour des tests de diagnostic rapides et portables.

Solution

Matériaux biocompatibles de niveau production Figure 4 Standalone de 3D Systems.

Résultats

- Itération rapide de collecteurs microfluidiques biocompatibles ;

- les matériaux biocompatibles n'inhibent pas les réactions biochimiques nécessaires ;

- post-traitement par lots pour une efficacité accrue ;

- la vitesse et la précision des impressions 3D encouragent une plus grande expérimentation dans les conceptions.

L'augmentation soudaine et alarmante des cas de COVID-19 à l'échelle mondiale a souligné l'importance de pouvoir accéder rapidement aux tests de dépistage de maladies. La capacité de tester les maladies permet non seulement de mieux les contenir pour éviter qu'elles ne se propagent davantage, mais donne aussi aux épidémiologistes la possibilité de recueillir davantage d'informations pour mieux comprendre des menaces autrement invisibles et mystérieuses. De l'identification des moyens de transmission aux taux d'infection, le caractère essentiel des tests de dépistage des maladies infectieuses s'est fait sentir dans le monde entier.

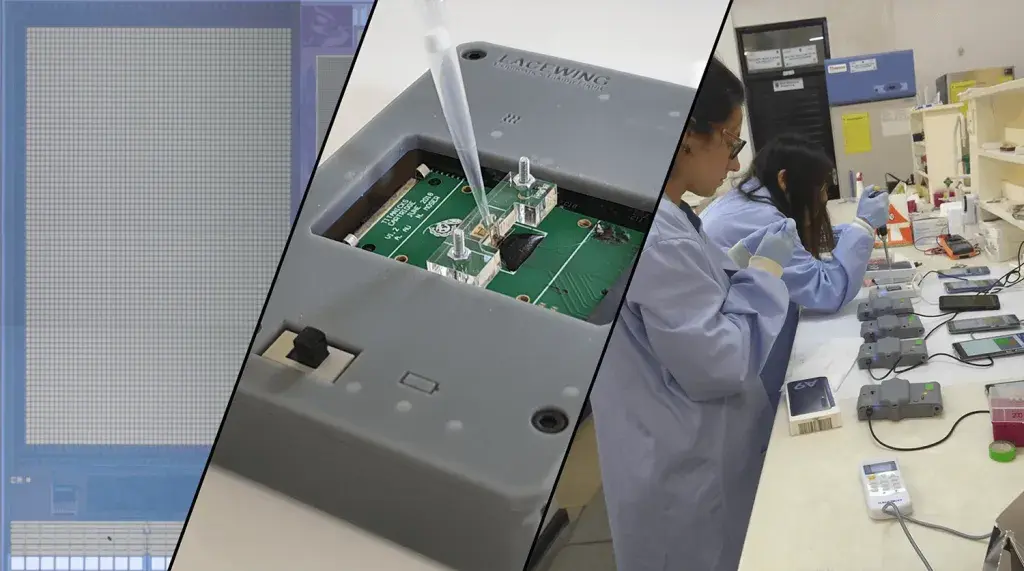

Une équipe de chercheurs de l'Imperial College de Londres, dirigée par le Dr. Pantelis Georgiou, s'attaque de front à ce problème dans le cadre d'un projet intitulé Lacewing centré sur la détection des agents pathogènes. Retournant des résultats en moins de 20 minutes à partir d'une application pour smartphone synchronisée avec un serveur cloud, la plate-forme Lacewing permet aux tests de dépistage de maladies, notamment de l'ARN du SARS-CoV-2, de devenir portables et automatise le suivi de la progression de la maladie par géolocalisation. Cette plate-forme sophistiquée de « laboratoire sur puce » présente le potentiel nécessaire pour combler les lacunes en matière d'accès et d'information dans le monde du diagnostic en combinant biologie moléculaire et technologies de pointe. Alors que d'autres technologies de diagnostic nécessitent un équipement optique important et coûteux, la méthode de détection électrique et la petite taille de la plate-forme Lacewing constituent une véritable évolution en matière d'approche.

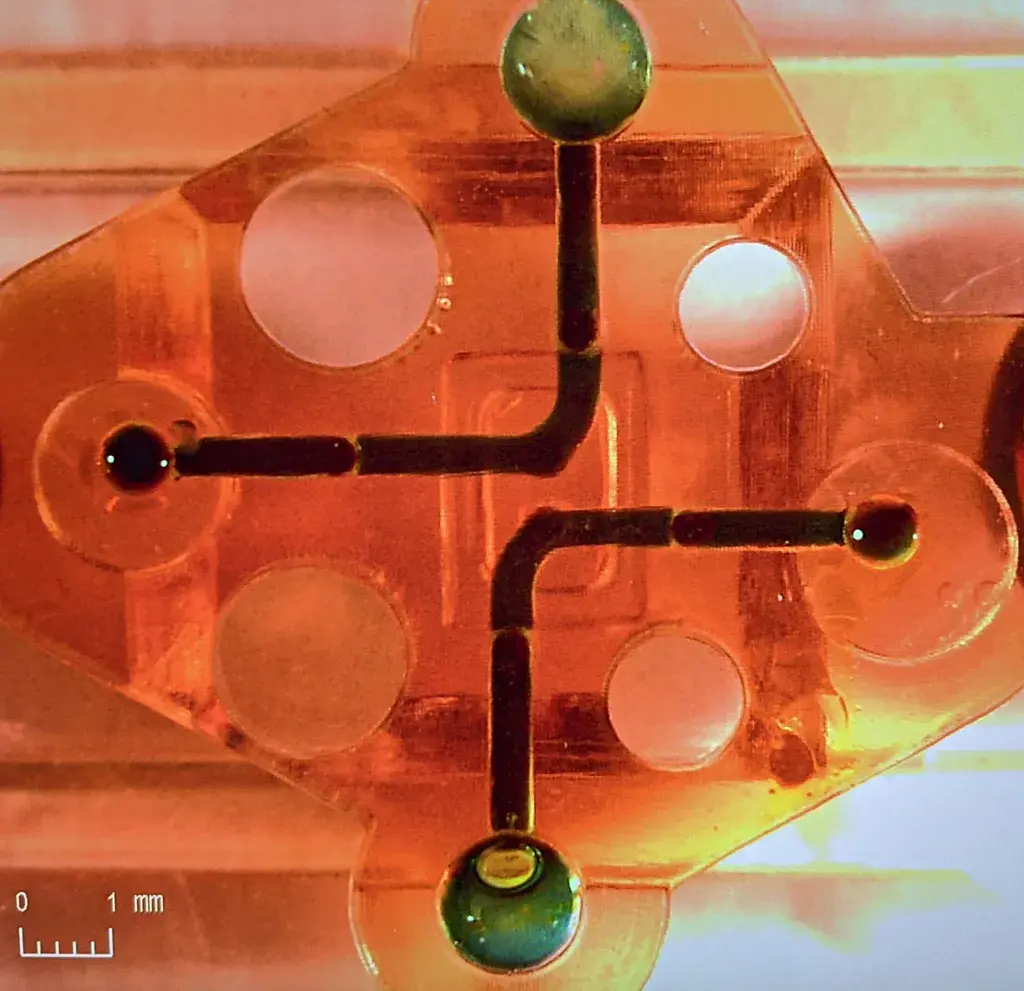

Parmi les technologies essentielles qui se cachent derrière la plate-forme Lacewing se trouvent les imprimantes 3D Figure 4® Standalone de 3D Systems et des matériaux de niveau production biocompatibles. Utilisés à la fois pour le prototypage et la production de composants microfluidiques et fonctionnels, les principaux composants de la plate-forme Lacewing ont été conçus en fonction des capacités connues de l'imprimante Figure 4, indique Matthew Cavuto, doctorant et assistant de recherche à l'Imperial College. « La microfluidique est un domaine délicat, et la fabrication a été réalisée de manière traditionnelle, selon des processus de salle blanche lents, coûteux et laborieux, explique M. Cavuto. Grâce à l'imprimante Figure 4, nous sommes maintenant en mesure d'imprimer rapidement des pièces dotées de canaux fluidiques 3D internes et complexes permettant de transporter le fluide échantillon vers diverses zones de détection de la puce, ce qui améliore considérablement nos capacités de production microfluidique. »

Aussi critique que soit la conception de ce projet, il ne s'agit que d'un aspect d'une solution très sophistiquée. Au-delà de la complexité des pièces et de la fidélité des détails que permet l'imprimante Figure 4 de 3D Systems, cette solution d'impression 3D a été utile à l'équipe de recherche grâce à sa vitesse et à sa qualité d'impression, ainsi qu'à ses options de matériaux biocompatibles.

Itérations rapides pour répondre aux besoins de test du COVID-19

La plate-forme Lacewing est en développement depuis un peu plus de deux ans maintenant. Il s'agit d'un test de diagnostic moléculaire qui repose sur l'identification de l'ADN ou de l'ARN d'un agent pathogène dans un échantillon provenant d'un patient. Ce type de test permet de déterminer non seulement si un patient est infecté par une certaine maladie (dengue, malaria, tuberculose, COVID-19, etc.), mais aussi dans quelle mesure, ce qui permet de mieux cerner la gravité des symptômes.

Avant l'apparition du COVID-19, la raison d'être de ce test était de permettre la réalisation de tests portatifs dans des régions éloignées du monde. Bien que la portabilité soit souvent considérée comme allant de soi à l'ère des smartphones, les diagnostics moléculaires nécessitaient traditionnellement un équipement de laboratoire important et coûteux. La plate-forme Lacewing a remplacé la technologie optique précédente par une technologie électrique fondée sur des puces électroniques, et a rapidement permis d'obtenir des prototypes, des itérations et des fabrications à l'aide de matériaux Figure 4 Standalone biocompatibles. Chaque cartouche microfluidique Lacewing mesure environ 30 mm x 6 mm x 5 mm, et est imprimée sous forme de couches de 10 microns.

Lorsque l'équipe de recherche a commencé à adapter le test pour répondre aux besoins de tests du COVID-19 à l'échelle mondiale, elle a commencé à imprimer de nouveaux modèles presque quotidiennement. Dans ce domaine, M. Cavuto a déclaré que la vitesse de la machine était un avantage majeur. « À un moment donné, j'ai pu imprimer et tester trois versions d'un composant particulier en une seule journée avec l'imprimante Figure 4 », déclare-t-il. Cette capacité d'itération rapide des conceptions a permis d'éliminer les difficultés liées à l'essai d'éléments nouveaux ; l'expérimentation qui en résulte et la collecte accrue d'informations ont permis d'améliorer le système dans son ensemble. « Nous avons largement dépassé 30 versions au cours des deux derniers mois », précise M. Cavuto.

L'équipe conçoit toutes ses pièces dans SOLIDWORKS et utilise le logiciel 3D Sprint® pour configurer chaque fabrication. 3D Sprint est un logiciel tout-en-un de 3D Systems destiné à la préparation, à l'optimisation et à la gestion de l'impression 3D. Il a permis à l'équipe de recherche de trouver et de résoudre des problèmes inattendus. « Il arrive que nous ayons une erreur STL que 3D Sprint parvient à résoudre pour nous dans l'onglet Préparation », explique M. Cavuto.

Ayant travaillé avec différents modèles d'imprimantes 3D par le passé, M. Cavuto affirme que l'imprimante Figure 4 est différente, car elle présente moins d'obstacles à l'impression en termes de temps, de coûts et de qualité. Avec d'autres imprimantes, il se poserait la question de savoir si une impression en vaut la peine en termes de temps et de coûts des matériaux, alors que l'imprimante Figure 4 élimine ce problème. « J'imprime une pièce, et je vois si ça marche. Si ça ne marche pas, je la redessine et l'imprime à nouveau quelques heures plus tard, déclare M. Cavuto. Je peux multiplier les itérations à un rythme très soutenu grâce à la rapidité de l'imprimante. »

Les matériaux vraiment biocompatibles n'inhibent pas les réactions biochimiques

Malgré les contraintes temporelles induites par l'urgence des tests, la rapidité n'était pas le facteur le plus important pour l'équipe de recherche. Cette application étant en contact direct avec l'ADN, elle n'est possible qu'avec certains matériaux biocompatibles.

L'équipe de l'Imperial College utilise le matériau Figure 4® MED-AMB 10, un matériau orange transparent capable de répondre aux normes de biocompatibilité ISO 10993-5 et -10 (cytotoxicité, sensibilisation et irritation)*, stérilisable par autoclave. Ce matériau est utilisé pour les collecteurs microfluidiques translucides. « Le matériau Figure 4 MED-AMB 10 a montré une biocompatibilité impressionnante dans le cadre de nos réactions en chaîne par polymérase, déclare M. Cavuto. De nombreux matériaux que nous avons essayés par le passé les inhibaient, mais l'imprimante Figure 4 MED-AMB 10 interagit peu avec notre chimie de réaction. » Cette caractéristique est essentielle pour l'ensemble du projet, car toute interférence des matériaux de production est susceptible de retarder ou d'empêcher la réaction prévue de se produire.

Utilisation de la gamme étendue de matériaux Figure 4

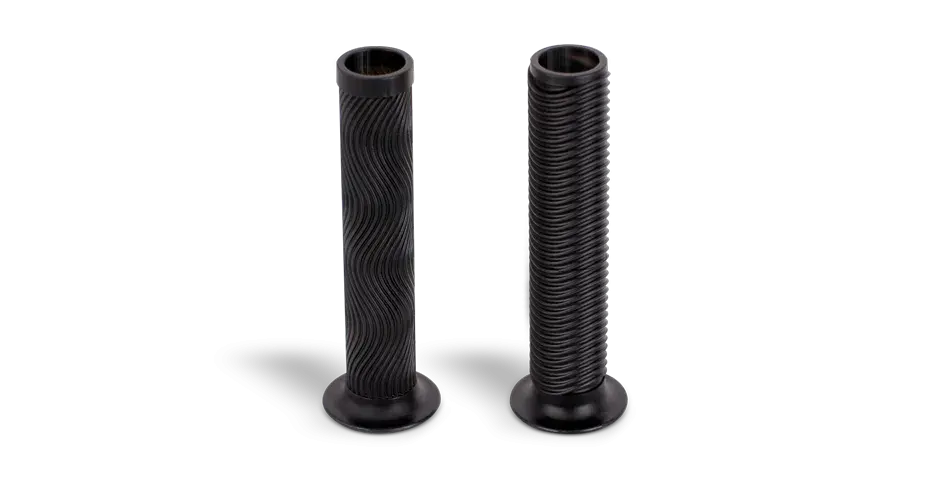

L'équipe utilise le matériau Figure 4 MED-AMB–10 pour imprimer les composants microfluidiques pour la plate-forme Lacewing, mais utilise également Figure 4® PRO-BLK- 10, un matériau de niveau production, rigide et résistant à la chaleur, pour le boîtier de l'appareil, et Figure 4® RUBBER-65A BLK, un nouveau matériau élastomère, pour les joints d'étanchéité de l'appareil. Une partie de la plate-forme Lacewing est même fabriquée en Figure 4® FLEX-BLK 20, un matériau présentant l'aspect et la texture du polypropylène. Outre ses composants électroniques et certains matériaux, la quasi-totalité de l'appareil est actuellement produite à l'aide du système Figure 4.

Intégralement nettoyé et post-traité en moins de 20 minutes

Une surface propre et lisse est essentielle au fonctionnement final des cartouches Lacewing. Dans cette optique, l'équipe de recherche renonce à toute capacité d'imbrication ou d'empilage de l'imprimante Figure 4 pour imprimer les cartouches par couches uniques. Le projet n'en étant encore qu'à la phase de conception, l'équipe n'a pas encore entièrement chargé la plaque d'impression, mais estime le volume maximal de fabrication à environ trente cartouches microfluidiques à la fois.

Compte tenu des points sensibles de l'application, le post-traitement est essentiel. Une fois imprimées, les pièces sont lavées dans un bain IPA, durcies, poncées et lavées à nouveau pour veiller à ce qu'elles soient toutes exemptes de résidus ou de particules de ponçage. « Nous voulons éviter la contamination à tout prix, déclare M. Cavuto. Il est important de s'assurer que les pièces sont propres et stérilisées pour une réaction réussie et un diagnostic précis. »

Au total, M. Cavuto estime que le post-traitement prend moins de vingt minutes, et que de nombreuses pièces peuvent être traitées simultanément.

De nouvelles capacités de développement et d'innovation

« L'imprimante Figure 4 a changé ce que je peux imprimer ou ce que je pense pouvoir créer, déclare M. Cavuto. En matière de résolution, de vitesse, de qualité de surface, de gamme de matériaux et de biocompatibilité, rien n'égale l'imprimante Figure 4, et j'ai probablement utilisé tous les types d'imprimantes 3D imaginables. »

L'équipe de recherche de l'Imperial College prévoit de soumettre prochainement ce test du COVID-19 à la NHS (National Health Service) du Royaume-Uni pour validation, ouvrant ainsi la voie à une production à grande échelle dans les six prochains mois. Pour une présentation complète du fonctionnement de la plate-forme Lacewing, consultez cette page d'informations publiée par l'équipe de recherche de l'Imperial College.

Pour en savoir plus sur l'imprimante Figure 4 de 3D Systems et les matériaux de niveau production biocompatibles, téléchargez notre guide des matériaux.

* La biocompatibilité est basée sur des essais effectués par 3D Systems sur une seule géométrie et un seul jeu d'échantillons selon ISO 10993-5 et -10. Les utilisateurs doivent confirmer l'aptitude à l'emploi et la biocompatibilité pour leurs applications.