rms Company fournit désormais une capacité complète pour les fabricants de dispositifs médicaux grâce à son travail avec 3D Systems, pionnière du secteur de la fabrication additive. Cette capacité complète englobe l'ensemble du flux de travail de fabrication et de post-traitement requis pour passer d'un fichier numérique à un produit final stérilisé et emballé prêt pour le bloc opératoire. En l'espace de quatre ans, 3D Systems a aidé rms à agrandir sa gamme d'imprimantes directes de métal, passant d'une à 30 machines, grâce à un processus qui garantit la répétabilité entre les machines et les chaînes d'approvisionnement, permettant ainsi une véritable production à grande échelle.

« Il était clair pour nous que 3D Systems avait fait des percées dans les soins de santé avec sa technologie, et 3D Systems s'est avérée être un excellent partenaire, qui partage les leçons apprises, nous guide sur la façon d'utiliser correctement l'équipement, sur la façon d'examiner notre système de qualité totale, et au-delà. »

- Troy Olson, directeur de la fabrication additive chez rms

Le défi

TRANSITION VERS LA FABRICATION ADDITIVE À GRANDE ÉCHELLE DE DISPOSITIFS MÉDICAUX

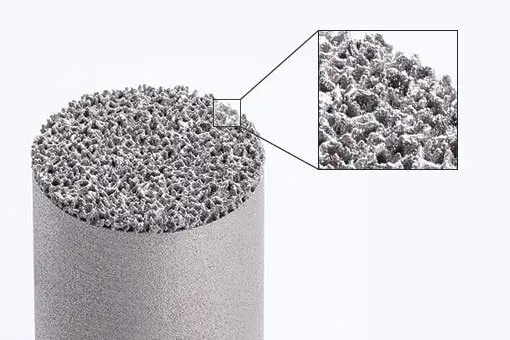

Pour réussir à externaliser la fabrication additive dans le domaine de l'orthopédie, les OEM doivent s'associer à des fabricants sous contrat ayant une connaissance approfondie de la fabrication additive. Depuis plus de cinquante ans, rms s'est forgé une réputation de fabricant de premier plan de composants de dispositifs médicaux utilisant la fabrication soustractive conventionnelle. Après avoir observé le développement et l'évolution de la fabrication additive, rms a vu une occasion d'offrir davantage à ses clients par l'intermédiaire d'implants produits grâce à la fabrication additive, qui offrent des fonctionnalités qui ne peuvent pas être fabriquées autrement.

La solution

01 Solutions de soins de santé éprouvées

rms a été méthodique dans sa sélection de technologies de fabrication additive, désirant renforcer et étendre sa réputation de qualité de classe internationale. Après avoir étudié ses options, elle a choisi 3D Systems en raison de la réussite de l'entreprise dans les applications de santé. Depuis 2021, 3D Systems possède une expérience de la fabrication de plus de deux millions de dispositifs médicaux et a pris en charge plus de 90 dispositifs autorisés par la FDA et portant le marquage CE.

L'approche centrée sur le client de 3D Systems aide les fabricants de dispositifs médicaux à accélérer leurs stratégies de commercialisation pour lancer de nouveaux produits via un partenariat direct ou des fabricants sous contrat comme rms. 3D Systems a commencé à ajouter de la valeur à la collaboration dès le début en aidant rms à combler son manque de connaissances afin de garantir l'intégration réussie de la fabrication additive dans sa gamme plus étendue.

02 Transfert technologique

rms a bénéficié des décennies de savoir-faire en matière d'applications de l'Application Innovation Group de 3D Systems pour recevoir les meilleurs conseils possibles. La consultation avec l'équipe dédiée aux soins de santé de 3D Systems et l'offre de transfert de technologie de 3D Systems ont permis à rms d'éliminer les incertitudes liées à l'adoption de la fabrication additive afin de rationaliser sa transition vers un nouveau processus de fabrication. « 3D Systems nous a été très utile. La courbe d'apprentissage était abrupte, mais nous disposons désormais du personnel et du savoir-faire nécessaires pour tenir les promesses de la fabrication additive », a déclaré Lee Zachman, président de rms.

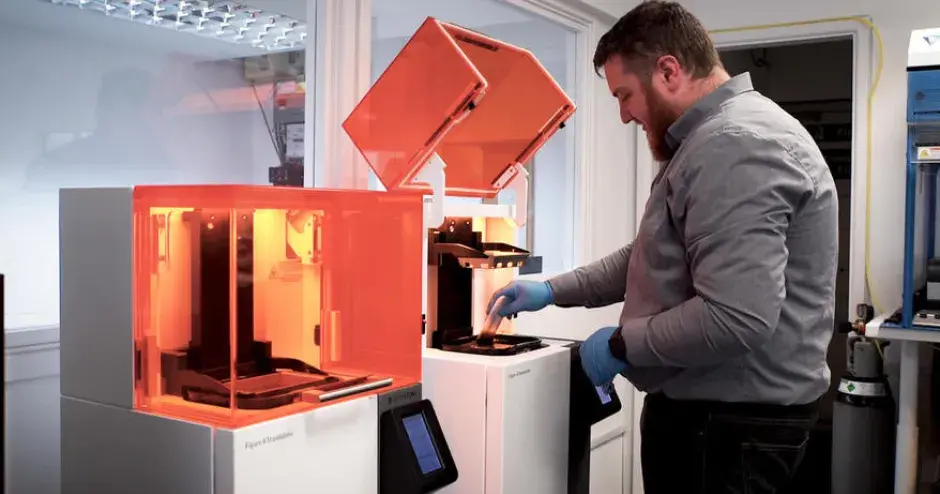

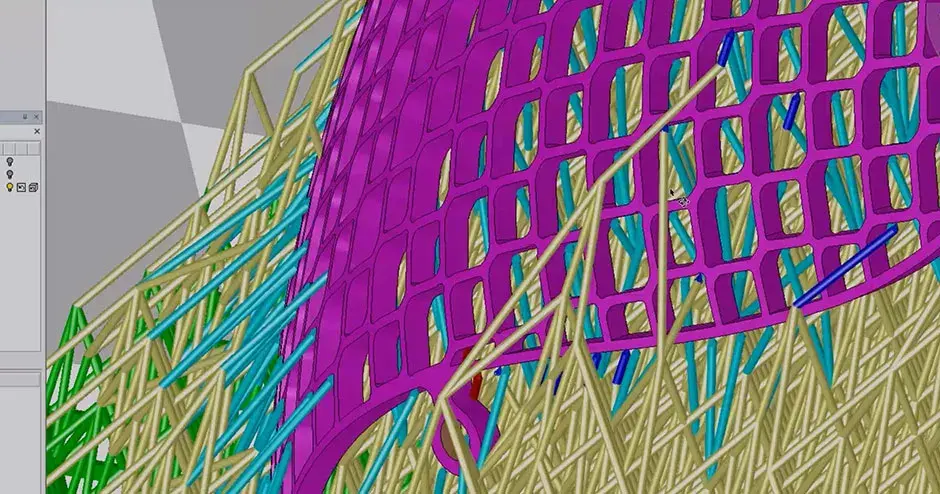

3D Systems a aidé Rms à réduire considérablement le temps passé grâce à l'adoption de l'impression en métal tout en garantissant des résultats d'impression. Le transfert de technologie exploite les processus et fichiers d'impression pré-développés, et comprend la gestion professionnelle des comptes, le conseil, la formation aux processus de production par fabrication additive pré-qualifiés et l'installation. Il se concentre également sur des tâches spécialisées telles que l'exécution de la machine, la programmation de l'imprimante, la configuration des fichiers pour l'impression, les supports et l'orientation des pièces, et le post-traitement des pièces.

03 Fabrication additive métallique de haute qualité

En plus d'un savoir-faire en fabrication additive spécifique au secteur, 3D Systems fournit une solution additive idéale en termes de qualité d'impression et de propriétés des matériaux, ce qui est essentiel pour les pièces telles que les implants produits par rms. Les niveaux d'oxygène (<25 ppm) et l'atmosphère d'impression inerte des systèmes d'impression directe en métal (DMP) de 3D Systems garantissent des pièces exceptionnellement solides et précises avec une pureté chimique élevée, et la répétabilité nécessaire pour produire des implants pour les fabricants de dispositifs médicaux. En utilisant le même paquet de données numériques pour chaque pièce, les machines de 3D Systems permettent l'extensibilité de la production en fournissant le même résultat sur toutes les machines DMP, sans décalage global. rms utilise une combinaison d'imprimantes DMP anciennes et d'imprimantes DMP Flex 350.

04 Production évolutive

Depuis l'ajout de sa première machine de fabrication additive, rms a considérablement développé son savoir-faire interne. rms prend en charge toutes les étapes postérieures à l'impression pour préparer les produits à la livraison finale, notamment la gestion du traitement thermique, de la finition, du polissage, du nettoyage, de l'emballage et de la stérilisation, et dispose de son propre laboratoire sur place pour tester les matériaux et les barres d'essai imprimées. En s'associant à 3D Systems, ce travail a été soutenu par des décennies d'expérience de la fabrication additive, ce qui permet à rms de rationaliser et d'accélérer son adoption de la fabrication additive tout en protégeant son investissement dans une nouvelle technologie et un nouveau processus.

« Nous voyons davantage de possibilités en dehors des implants vertébraux », a déclaré M. Zachman. « Nous sommes dans une très bonne position. Nous avons travaillé extrêmement dur pour arriver là où nous sommes. » rms a récemment restructuré son département additif pour en faire une unité commerciale autonome au sein de rms, avec des ressources dédiées à l'ingénierie, à la qualité et à la direction des opérations.