Rodin Cars, un constructeur automobile néo-zélandais, utilise l'imprimante 3D de métal DMP Factory 500 de 3D Systems pour produire les composants en titane de sa nouvelle voiture de course sur mesure, la Rodin FZERO. Les performances et la qualité déterminant chaque décision technique, le véhicule est fabriqué principalement en fibre de carbone et en titane. La fabrication additive en métal de 3D Systems a été choisie comme méthode de production pour tous les composants complexes en titane afin de permettre à Rodin Cars d'améliorer la conception et les performances de chaque pièce, quelle que soit sa taille, y compris la boîte de vitesses séquentielle à huit rapports - une première dans l'industrie.

« Notre objectif était de faire en sorte que chaque composant de ce véhicule soit le meilleur possible. La Rodin FZERO ne peut être construite que par fabrication additive. »

- Adam Waterhouse, ingénieur en chef, Rodin Cars

Le défi

LA RÉALISATION À GRANDE ÉCHELLE DE PIÈCES IMPRIMÉES EN TITANE DE HAUTE QUALITÉ

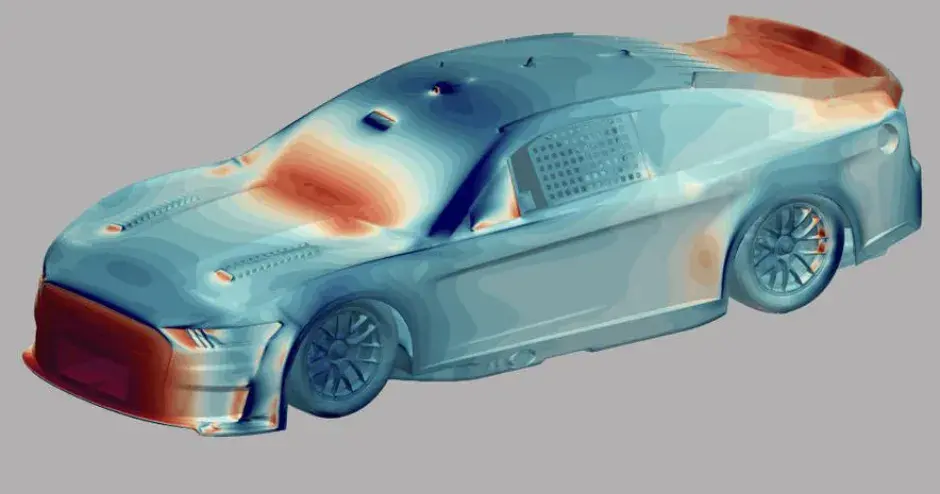

Avec un poids final de seulement 650 kilos et une déportance de 4 000 kilos la monoplace Rodin FZERO (pour « zéro restriction ») est conçue pour boucler un tour de circuit plus vite qu'une voiture de Formule 1 actuelle. Rodin Cars a misé sur l'optimisation pour fournir le meilleur composant pour chaque pièce, faisant pour cela appel au plus haut niveau d'ingénierie.

Lorsque le moment est venu d'utiliser la fabrication additive en titane sur l'ensemble du véhicule, des difficultés sont apparues puisque la taille des pièces a augmenté, certaines étant particulièrement grandes. La production de composants tels que la boîte de vitesses exigeait un volume de fabrication supérieur à celui de la plupart des imprimantes de métal. Il n'était toutefois pas envisageable de revenir aux méthodes traditionnelles de moulage de la boîte de vitesses en magnésium, car la méthode et le matériau n'auraient pas atteint les objectifs de Rodin Cars. Pour produire l'hypercar le plus perfectionné souhaité par Rodin Cars, il était nécessaire, en priorité, d'optimiser le poids et la fonction grâce à la fabrication additive, et d'exploiter les propriétés du titane, notamment sa qualité supérieure et son caractère non corrosif, qui lui permettront de conserver des performances et une apparence optimales dans le temps.

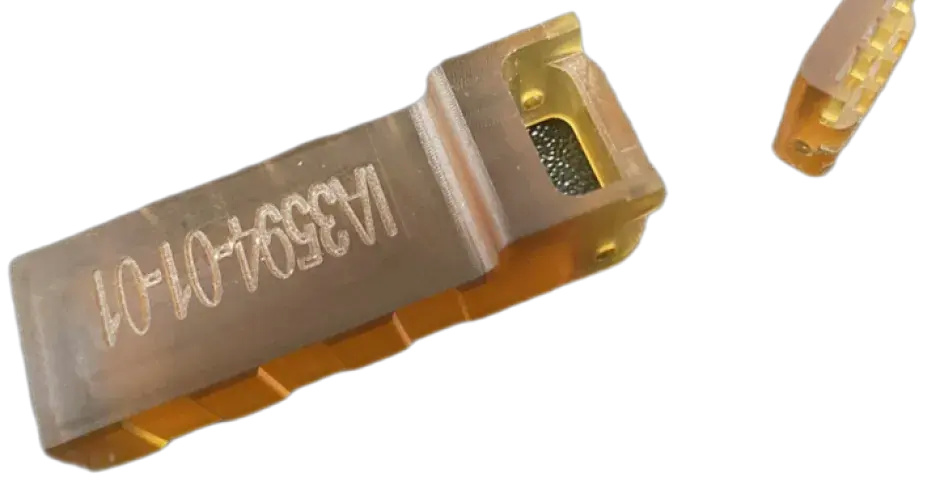

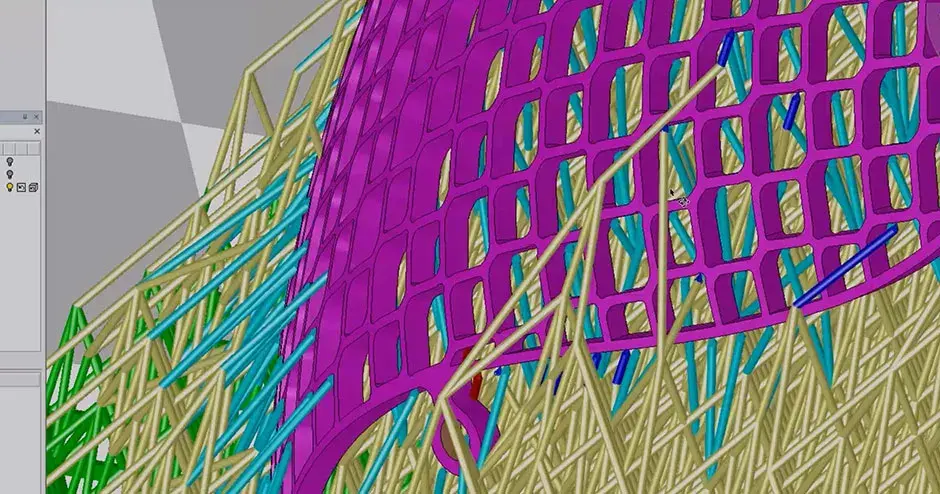

La solution

01 Innovation pour créer une boîte de vitesse légère

La première étape de l'optimisation de la boîte de vitesses a consisté à créer une conception sur mesure en collaboration avec le célèbre fabricant de boîtes de vitesses, Ricardo. Après avoir adopté la fabrication additive et travaillé d'arrache-pied avec 3D Systems, Rodin Cars a partagé ses connaissances avec Ricardo, l'amenant à comprendre les avantages et les capacités uniques de la conception et de la fabrication additives. Rodin Cars avait besoin de rapports d'engrenage et de dimensions de carter très spécifiques, et savait qu'elle ne pouvait produire sa conception qu'en utilisant la fabrication additive. L'élimination de tout poids superflu, qui était également une priorité absolue, a permis d'obtenir des parois minces d'une épaisseur de 2 mm dans certaines zones. Les deux sociétés ont collaboré pour concevoir des pièces autour de la géométrie optimisée recherchée par Rodin Cars, en intégrant des galeries internes et des canaux de fluides pour aider à réduire l'encombrement de la boîte de vitesses finale, qui mesure 400 mm x 650 mm x 300 mm.

Pour produire des pièces par fabrication additive en titane présentant les dimensions et les caractéristiques précises requises, Rodin Cars a choisi l'impression directe en métal (DMP) de 3D Systems pour sa capacité unique d'impression grand format et sa qualité et sa répétabilité éprouvées.

02 Un workflow éprouvé en titane

L'optimisation du rapport poids/puissance est essentielle pour les véhicules hautes performances. La possibilité d'imprimer les composants métalliques complexes en titane était donc essentielle à la réalisation l'objectif de Rodin Cars, qui était d'atteindre des performances exceptionnelles tout en allégeant au maximum le véhicule. L'intégrité du titane en tant que matériau non corrosif signifie également que ni l'apparence ni les performances ne se dégradent avec le temps, ce qui était important pour le fondateur de Rodin Cars, David Dicker.

Selon Adam Waterhouse, ingénieur en chef chez Rodin Cars, tous les composants en métal hormis les boulons sont imprimés en 3D. « Chaque support jusqu'à la boîte de vitesses a été imprimé », a déclaré M. Waterhouse. « Cela représente un immense éventail de pièces. C'est un système presque entièrement imprimé. » La boîte de vitesses finale en titane est imprimée en in LaserForm Ti Gr23 (A), et ne pèse que 68 kilos, pièces internes en acier comprises.

La solution complète d'impression en métal de 3D Systems comprend le logiciel 3DXpert, un logiciel tout-en-un permettant de préparer, optimiser et gérer le worflow d'impression en métal. Pour chacun des matériaux LaserForm de 3D Systems, ce logiciel propose des paramètres d'impression très détaillés mis au point grâce au savoir-faire des ingénieurs de 3D Systems. L'architecture système unique des machines DMP de 3D Systems est également conçue pour permettre une utilisation complète des matériaux sans dégradation.

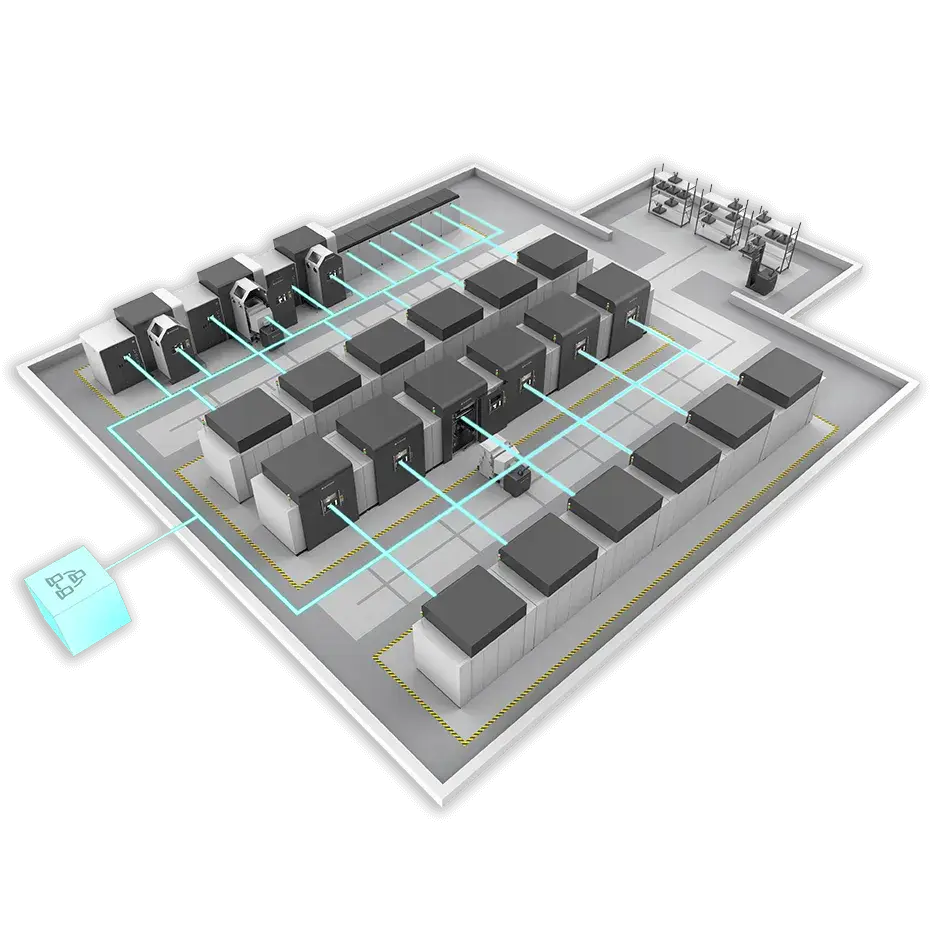

03 Impression 3D en métal à grande échelle

Rodin Cars avait initialement prévu de diviser la boîte de vitesse en plusieurs composants de petite taille et de les imprimer en interne avec ses anciennes machines ProX DMP 320. Pour éviter cet effort supplémentaire, l'équipe d'ingénieurs a été heureuse de découvrir l'existence de laDMP Factory 500 de 3D System, la seule solution évolutive de fabrication additive en métal capable de produire des pièces de grande taille sans soudure et de haute qualité, d'une taille pouvant aller jusqu'à 500 mm x 500 mm x 500 mm. Grâce à cette nouvelle plate-forme, la boîte de vitesse peut être produite sous la forme d'un assemblage de seulement quatre parties pouvant être fabriquées en une seule fois.

La DMP Factory 500présente les meilleurs niveaux d'oxygène de sa catégorie (<25 ppm) et une atmosphère d'impression inerte pour garantir des pièces exceptionnellement solides et précises avec une grande pureté chimique, et la répétabilité nécessaire à la production en série. Selon M. Waterhouse, cette qualité a été mise à l'épreuve par les boîtiers à parois minces de la boîte de vitesse, qui ne mesurent que deux millimètres d'épaisseur.

« Ces impressions se sont révélées extrêmement précises », a déclaré M. Waterhouse. « Sur notre plus grande pièce, qui est vraiment immense, la torsion était de seulement 0, 2 degré, ce qui est vraiment impressionnant. Sans compter que nous bénéficions de tous les avantages de l'impression additive, notamment au niveau des canaux internes et des parois incroyablement fines qui seraient impossibles à réaliser autrement. »

04 Le savoir-faire de l'Application Innovation Group dans l'impression de métal

Afin d'accélérer l'accès à l'impression en métal à grande échelle avant l'installation de sa propre DMP Factory 500, Rodin Cars a travaillé avec l'Application Innovation Group (AIG) de 3D Systems pour faire imprimer la première boîte de vitesses en titane. L'AIG de 3D Systems est une ressource mondiale qui apporte l'expérience et la technologie nécessaires pour répondre aux applications de fabrication additive de tous les secteurs industriels. Ses conseils et son aide aident à faire progresser les projets à tous les stades, du développement de l'application et de l'ingénierie frontale à la validation de l'équipement, à la validation du processus et à la qualification des pièces.

3D Systems a fourni à Rodin Cars un service de transfert continu de connaissances et de technologies depuis que l'écurie a adopté la fabrication additive, l'aidant à mieux comprendre les principes d'une conception et d'une production par fabrication additive réussies. Cependant, le passage à une impression à grande échelle a nécessité d'appliquer un nouvel ensemble de meilleures pratiques. L'AIG de 3D Systems a fourni des services d'ingénierie et de développement d'applications pour aider Rodin Cars à prouver son concept, y compris la programmation finale des quatre composants de la boîte de vitesses et l'impression de la première boîte de vitesses. 3D Systems a également fourni les fichiers de fabrication programmés et assuré un transfert technologique pour accélérer la transition de Rodin Cars vers l'impression en métal à grande échelle après l'installation de la DMP Factory 500 dans les locaux de Rodin Cars.