Hankook Tire & Technology est plus qu'un fabricant de pneus. En se concentrant sur l'automatisation et les technologies qui lui permettront d'être le « The Future Driving Innovator », la société basée à Séoul a placé les véhicules électriques au centre de ses activités. Hankook a eu besoin récemment d'un moyen d'innover plus vite et de façon plus économique en itérant plusieurs conceptions en plastique et en élastomère de géométries complexe pour son pneu sans air i-Flex. Celui-ci deviendra finalement un composant clé de la plate-forme de mobilité autonome HPS-Cell primée de Hankook. En tirant parti des technologies de fabrication additive en plastique et en élastomère de 3D Systems, le studio de conception de Hankook a été en mesure d'itérer rapidement les conceptions et de partager des pièces de niveau production entre les équipes de conception et d'essai tout en réduisant les coûts.

« L'objectif principal de l'utilisation de l'impression 3D est de mieux communiquer avec la R&D avant qu'elle ne fabrique le moule réel utilisé pour produire le pneu. Les moules traditionnels sont usinés et leur développement demande beaucoup de temps ainsi qu'un budget important. Mais c'est aussi la méthode habituelle utilisée pour concevoir un nouveau design, une nouvelle forme et même un nouveau volume. Désormais, grâce aux technologies de fabrication additive de 3D Systems, nous pouvons travailler plus rapidement avec la R&D pour déterminer la forme ou la structure en utilisant de petites portions de la structure. Ensuite, nous testons nos prototypes pour la sécurité, le bruit et d'autres paramètres. »

- Rosa Youn, directrice du studio d'innovation en matière de design, Hankook Tire & Technology

Le défi

Accélérer la conception et les essais de pneus et de roues complexes et multimatériaux tout en réduisant les coûts

Hankook Tire & Technology a compris que les solutions de mobilité autonome de demain nécessitent une nouvelle génération de pneus combinant maintenance minimale et sécurité et confort maximum. Grâce à leur maintenance réduite et à leur sécurité renforcée, les pneus sans air sont prédestinés à ce domaine d'application. Toutefois, la mise au point de ce type de pneu répondant à toutes ces exigences a représenté un défi de conception complexe et coûteux. Les concepteurs de Hankook étaient convaincus qu'une conception biomimétique imitant les tissus biologiques fournirait un support interne pour le pneu sans air. Toutefois, face au nombre presque infini de conceptions de structures cellulaires possibles, le studio de conception de Hankook avait besoin d'un moyen d'évaluer rapidement les pièces partielles ainsi que les modèles complets à l'échelle.

Les méthodes traditionnelles de prototypage de nouveaux pneus commençaient souvent par une esquisse en 2D, pour passer à une conception CAO en 3D qui débouchait sur la fabrication d'un moule en aluminium par des techniciens d'usinage qualifiés. L'ensemble du processus était trop coûteux et trop lent, chaque itération pouvant prendre des semaines ou des mois.

En outre, la matrice biomimétique des « rayons » du pneu sans air a mis à l'épreuve même les postes d'usinage les plus performants en raison de ses structures creuses et interconnectées complexes. Après avoir étudié plusieurs systèmes de fabrication additive pour le prototypage rapide et la production en petites séries, Hankook a choisi la plate-forme technologique Figure 4 de 3D Systems pour les structures de support en plastique et la bande de roulement en caoutchouc. Hankook a également fait appel à CEP Tech, partenaire de 3D Systems, pour le frittage sélectif par laser (SLS) afin de concevoir les structures métalliques des pneus et les charnières, ce qui a accéléré le développement de ses prototypes de pneus sans air i-Flex. Le résultat, comme les concepteurs de Hankook aiment à le dire, est l'avenir de la mobilité.

La solution

1 – Structures de rayons pour pneu sans air i-Flex

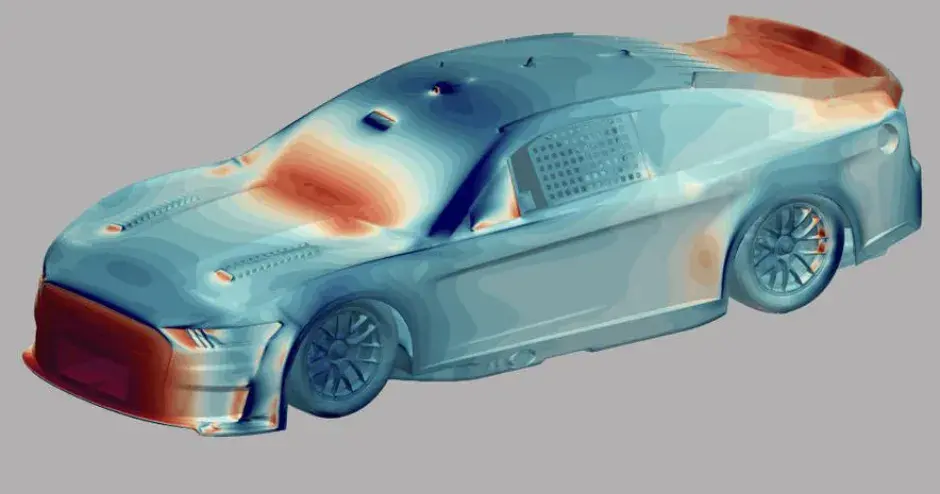

Différents concepts et itérations de rayons imprimés avec les technologies de fabrication additive de 3D Systems qui ont conduit au design final de la Hankook HPS Cell (L).

Le pneu sans air d'Hankook comprend une matrice plastique biomimétique complexe pour le support interne, une bande de roulement externe en élastomère et des pièces métalliques qui remplissent certaines des fonctions de support d'une jante de pneu ainsi que des fonctions supplémentaires nécessaires aux véhicules autonomes. L'usinage de ces structures creuses dans le plastique serait presque impossible.

« Grâce aux technologies de fabrication additive [de 3D Systems], nous pouvons concevoir ou fabriquer tout ce que nous voulons ou tout ce que nous pouvons imaginer. Cette technologie peut éliminer les limites de la fabrication, ce qui est vraiment formidable pour nous. La conception traditionnelle d'un produit par fabrication et usinage présente de nombreuses limites. Les machines-outils ont des limites. La fabrication additive n'en a pas » affirme Hee Sung Jang, concepteur du studio d'innovation en matière de conception, Hankook Tire & Technology.

Grâce à la plate-forme Figure 4, les concepteurs de Hankook sont en mesure d'itérer rapidement différentes matrices de support en utilisant le plastique Figure 4 PRO-BLK 10, dont les propriétés mécaniques sont similaires à celles des thermoplastiques. L'équipe du studio de conception de Hankook a pu rapidement transformer les conceptions 3D de différentes matrices biomimétiques en prototypes partiels ou à l'échelle qui conservent le même espacement cellulaire (ce qui est d'une importance capitale pour les essais en aval), le tout en limitant les coûts de développement. Grâce à des pièces partielles comprenant des structures cellulaires à l'échelle réelle, les concepteurs du studio de conception ont pu évaluer rapidement les forces relatives des conceptions candidates à l'aide de tests physiques avant de procéder à l'assemblage complet du pneu.

2 – Essais d'insonorisation sur des segments de pneus

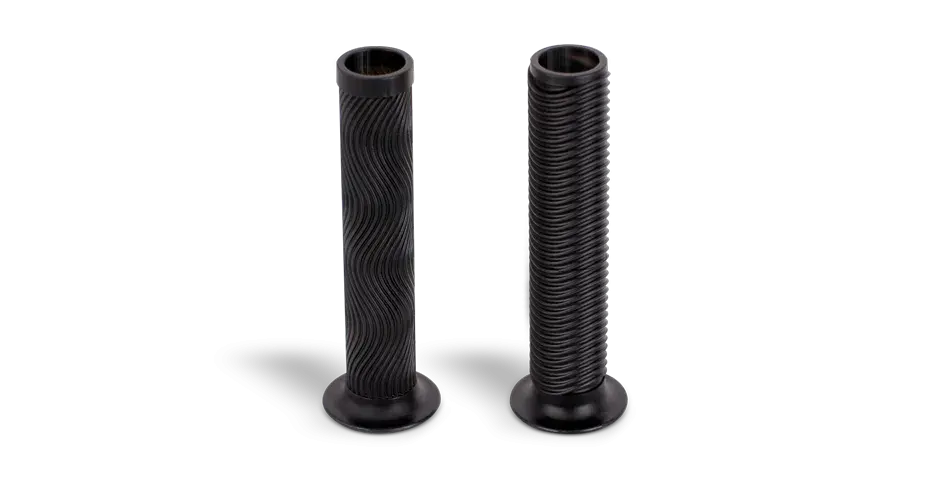

Les pneus, y compris les pneus sans air, doivent être sûrs et durables, mais ils doivent également être agréables sur le plan esthétique et acoustique. En résumé, le client n'achètera pas de pneus inesthétiques, et n'achètera plus de pneus qui font du bruit. Après avoir développé la matrice de support des pneus sans air, les concepteurs du studio de Hankook ont pu développer des conceptions de bande de roulement partielles et à l'échelle en utilisant les matériaux élastomères Figure 4 RUBBER-65A BLK.

« En utilisant ces matériaux et ces pièces partielles, nous pouvons évaluer le bruit et la sécurité de la pièce », déclare Mme Youn. « Le système d'essai fait circuler de l'air ou de l'eau dans le canal ou la rainure, [et] nous mesurons le bruit pour comprendre si la structure est adaptée ou non ». Elle ajoute qu'à l'avenir, la fabrication de ces bandes de roulement dans un matériau translucide de type Figure 4 simplifiera encore le processus, permettant aux ingénieurs de voir comment le liquide s'écoule dans les rainures de la bande de roulement, un aspect clé de la sécurité des pneus dans des conditions météorologiques difficiles.

En outre, l'impression de bandes de roulement de pneus permet aux ingénieurs en fabrication d'évaluer facilement la stabilité des nouveaux pneus sans air et les risques de fissuration ainsi que les éventuels problèmes de fiabilité.

La conception du pneu sans air d'Hankook comprend des composants en plastique pour le support interne, des matériaux en caoutchouc pour la bande de roulement et des composants en métal pour la jante et le support du pneu. Ces trois éléments sont présentés ici.

3 - Pièces mobiles sur un nouveau concept de pneus

La capacité de la fabrication additive à développer des formes complexes a également permis aux concepteurs de Hankook de mettre au point des rainures et des structures internes qui contribuent à relier les trois éléments principaux des pneus : la bande de roulement, les matrices de support de pneus sans air et les composants mobiles de la jante en thermoplastique. Les composants thermoplastiques ont été fabriqués par CEP Tech avec la technologie SLS de 3D Systems. Il s'agissait d'une première pour Hankook car les pneus traditionnels ne comportent aucune pièce mobile.

« L'une des principales raisons pour lesquelles nous avons choisi 3D Systems par rapport à la concurrence est que son choix de matériaux est très large », déclare Rosa Youn, directrice du studio d'innovation en matière de conception, Hankook Tires. « Sa gamme couvre tous nos besoins. Par ailleurs, l'imprimante Figure 4 est rapide. Le gain de temps, la fiabilité, le service, le meilleur dépannage, ainsi que la disponibilité du système et son prix raisonnable ont été des facteurs décisifs. Nous croyons en la valeur de Figure 4 de 3D Systems. Pour moi, c'est l'un des meilleurs systèmes de fabrication additive au monde. »

4 - Prototypes visuels standard de profils de pneus

Le studio de conception de Hankook a déjà étendu l'utilisation de la plate-forme Figure 4, en l'utilisant pour développer des bandes de roulement et des profils de pneus traditionnels dans le cadre d'essais. Il peut ainsi accélérer les itérations de toutes les conceptions de nouveaux produits, qu'ils soient révolutionnaires ou le fruit d'une évolution.

En plus d'aider le centre de conception d'Hankook à développer et à tester rapidement les conceptions de pneus sans air, la société peut également utiliser la plateforme pour évaluer rapidement les nouvelles conceptions de bande de roulement en termes de bruit routier et d'autres facteurs clés, réduisant ainsi le délai de mise sur le marché et les délais de toutes les nouvelles conceptions de pneus d'Hankook.

Le laboratoire de fabrication additive du centre de conception de Hankook avec son parc d'imprimantes Figure 4 autonomes qui lui permettent d'accélérer l'innovation en produisant des pièces en quelques minutes ou quelques heures.