Dans le monde de la Formule 1 (F1), sur le circuit comme en atelier, tout est une affaire de vitesse. Avec la solution de moulage en coquille innovante de 3D Systems, BWT Alpine F1 Team accède à la production accélérée, à la qualité et à la souplesse dont elle a besoin pour innover et accélérer plus que jamais le développement de ses pièces en polyuréthane et en silicone.

« Chaque jour je suis émerveillé par un nouvel aspect de la solution de moulage en coquille Figure 4. Sans elle, je ne vois pas comment nous pourrions produire tous ces composants très différents, dans tous ces matériaux en polyuréthane et en silicone, à un rythme aussi effréné. »

- Pat Warner, directeur de la fabrication numérique avancée, BWT Alpine F1 Team

Le défi

PRODUIRE RAPIDEMENT DES PIÈCES EN ÉLASTOMÈRE UTILISÉES EN SOUFFLERIE ET SUR VÉHICULE

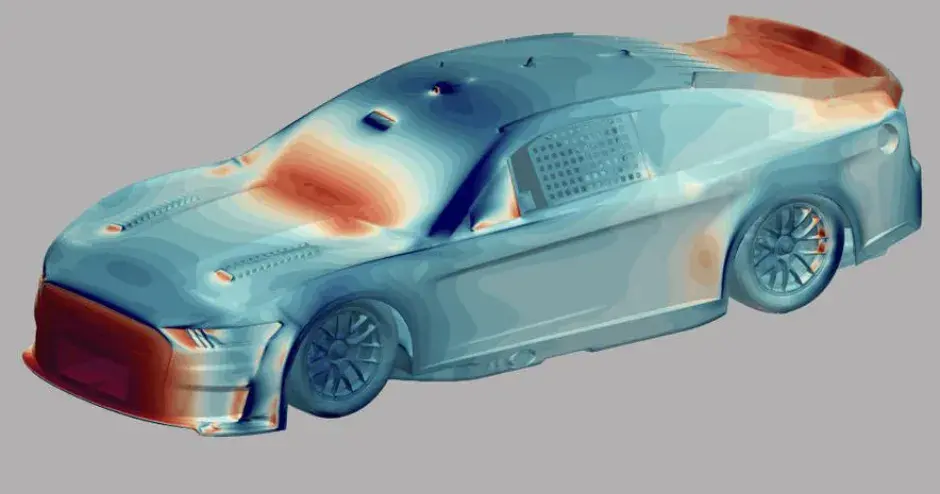

Les méthodes classiques de moulage de pièces en polyuréthane et en silicone prenant beaucoup de temps, elles sont d’emblée exclues des travaux de développement menés dans le domaine de la F1. Les saisons des courses n’étant espacées que de quelques mois et le besoin d’innover étant constant tout au long de l’année, il est primordial que la production, les essais et les itérations soient très rapides. Compte tenu des contraintes extrêmes subies par les pièces en soufflerie et sur le circuit, leurs performances ne sont pas non plus négociables.

La solution

01 Raccourcir le temps de développement et de fabrication

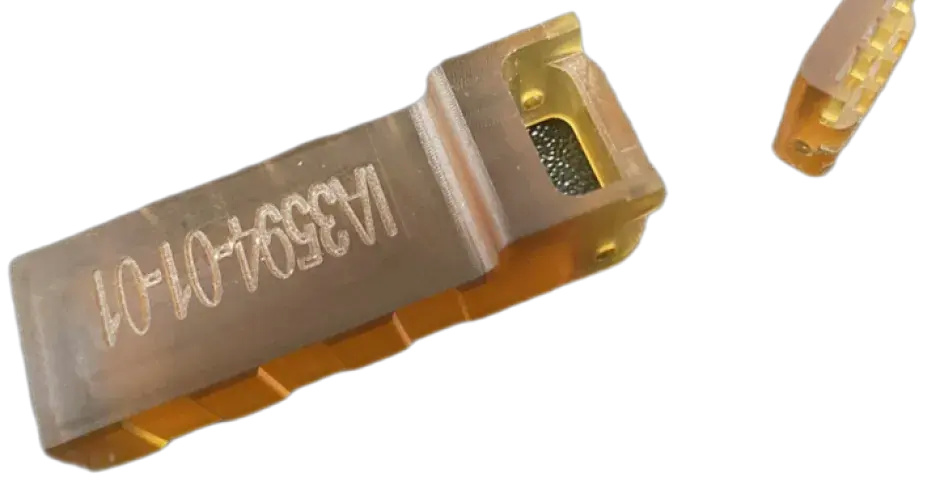

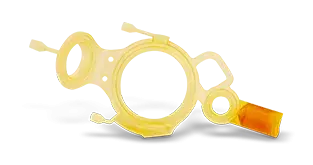

La solution Figure 4 de 3D Systems pour le moulage en coquille permet à BWT Alpine F1 Team de produire une gamme variée de pièces en polyuréthane et en silicone moulé de haute qualité en un temps record. L'écurie bénéficie ainsi d'un accès sans précédent à des pièces uniques et itératives obtenues à l'aide de matériaux de moulage classiques. La capacité du workflow simplifié à suivre le rythme effréné de la Formule 1 en fait un atout considérable pour l’écurie. Ainsi, des passe-câbles ou des joints moulés, qui exigeraient des jours, voire des semaines de travail avec un outillage en métal traditionnel ou un moulage sous vide, sont désormais livrables le jour même grâce à l'imprimante Figure 4.

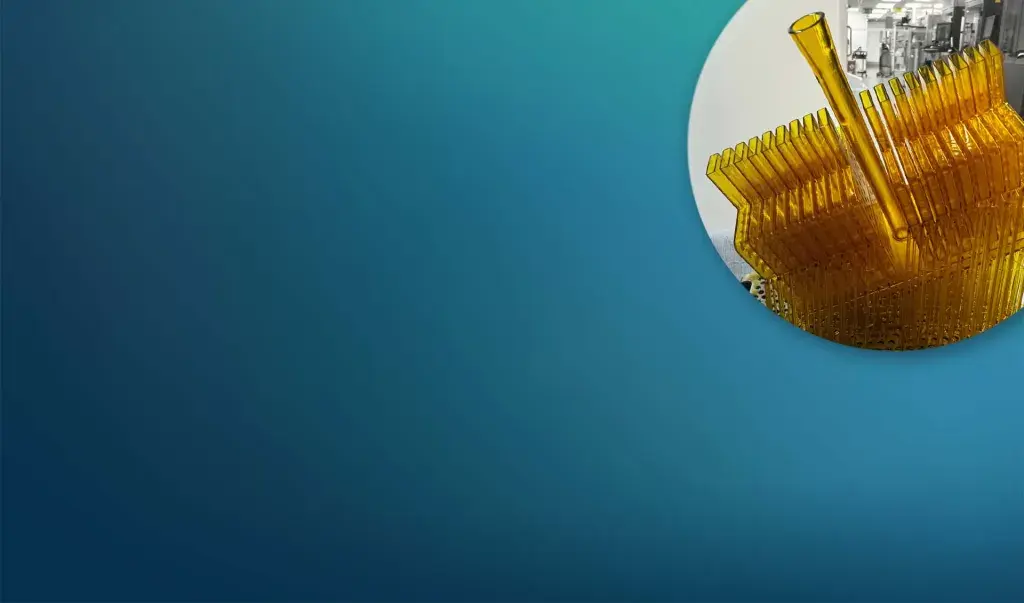

BWT Alpine F1 Team lance plusieurs fabrications par jour sur son imprimante 3D Figure 4® Modular pour produire un large éventail d’outils de moulage permettant de fabriquer et tester des pièces sur véhicule. Pat Warner, directeur de la fabrication numérique avancée chez BWT Alpine F1 Team, estime que la plupart des moules en coquille imprimés en 3D sont obtenus en 90 minutes contre 3 heures pour les plus grands.

02 Flexibilité entre plusieurs applications

Les gains de productivité de l’écurie ne se limitent pas aux pièces produites le jour même. Ils s’étendent à une large gamme d’applications faisant appel au processus de moulage en coquille Figure 4. Ce processus utilise le matériau Figure 4® EGGSHELL-AMB 10 de 3D Systems, optimisé pour la production d'outillage sacrificiel, et offre la flexibilité nécessaire pour pouvoir réaliser des pièces finales dans toute une gamme de silicones, polyuréthanes et autres matériaux tels que métaux et céramiques. Le matériau Figure 4 EGGSHELL-AMB 10 est un plastique rigide spécialement conçu pour supporter l’injection à température et pression élevées, mais qui reste facile à détacher après le moulage.

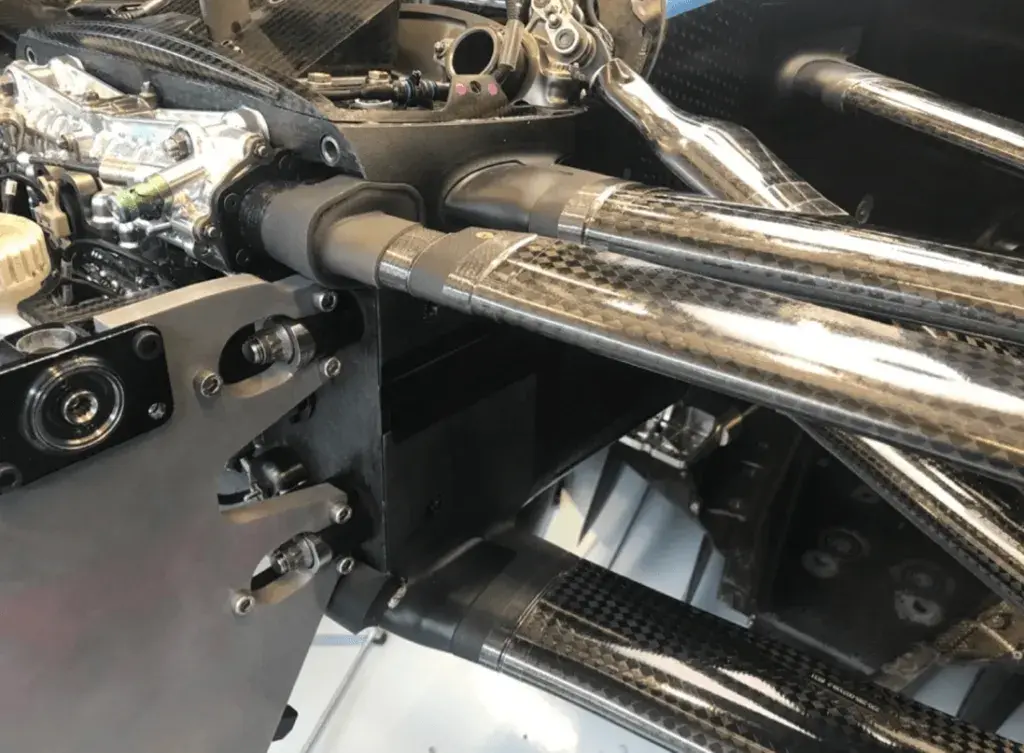

Selon M. Warner, cette flexibilité est un avantage majeur : « Nous disposons d’une immense variété de matériaux et nous pouvons tous les utiliser au cours de la même journée. » L’écurie peut ainsi étudier une large gamme d’applications présentant différents critères de rigidité, allongement, couleur et autres propriétés. « Sans cette solution, je ne vois pas comment nous pourrions fabriquer autant de composants différents », déclare M. Warner. La plupart des applications actuellement traitées par la solution de moulage en coquille de 3D Systems concernent des passe-câbles, des joints dynamiques et d'étanchéité utilisés dans le véhicule.

03 Workflow simplifié

Le workflow simplifié de la CAO jusqu'au moulage commence par l’envoi du fichier à imprimer dans 3D Sprint®, un logiciel tout-en-un dédié à l’impression 3D en polymère. La boîte à outils enrichie du logiciel permet d’ajouter des supports et de gérer l’impression. Après l’impression, BWT Alpine F1 Team post-traite les coques de moulage, ce qui implique de nettoyer les pièces et de les post-durcir dans l’unité LC-3DPrint Box. Ce processus dure environ 2 heures et consiste principalement en un post-durcissement sans intervention de 90 minutes.

Après le post-durcissement UV, BWT Alpine F1 Team enduit la coque de moulage imprimée en 3D d’un agent de démoulage chimique. Elle peut alors être utilisée pour la coulée (polyuréthane ou silicone). Les temps de durcissement varient selon le matériau utilisé et sont compris entre 10 minutes et 24 heures.

04 Des performances dans un environnement difficile

Les pièces de Formule 1 sont soumises à des contraintes extrêmes. Les courses durent jusqu’à deux heures, durant lesquelles le véhicule subit des variations de température extrêmes, des vibrations intenses et des forces violentes. « C’est vraiment un environnement difficile pour des pièces qui, hier encore, n'existaient pas », indique M. Warner, « et nous sommes toujours en quête de perfection. Nous devons avoir la certitude que toutes les pièces joueront leur rôle. » Les pièces produites à l’aide de la solution de moulage en coquille de 3D Systems offrent ce niveau élevé de performance. D’après M. Warner, la qualité de surface est excellente, ce qui est particulièrement important dans des pièces aérodynamiques. La possibilité de produire rapidement des pièces de haute qualité et hautement performantes permet également à l’écurie de modifier des pièces qui avaient été mises de côté parce qu'elles étaient trop longues à réaliser.