Idaho Steel fabrique des machines. Cette entreprise n'est pas très différente des autres dans le monde, si ce n'est qu'elle sert un secteur unique et qu'elle a adopté l'impression 3D pour fabriquer très rapidement des pièces uniques pour ses machines.

Idaho Steel a acheté une imprimante 3D ProX 500 SLS de 3D Systems pour fabriquer des pièces de production essentielles à ses machines de fabrication. L'imprimante ProX 500 produit des pièces fonctionnelles et des assemblages complets prêts à l'emploi pour une large gamme d'applications aéronautiques, automobiles, médicales, de grande consommation et d'usinage industriel. Elle utilise le plastique DuraForm ProX, un matériau durable en polyamide, pour produire des composants d'une qualité égale ou supérieure à celle du moulage par injection.

« L'impression 3D SLS nous permet de concevoir des pièces en améliorant leur résistance et leur durabilité », explique Jon Christensen, responsable du marketing et des ventes chez Idaho Steel. « Les personnes qui ne connaissent pas l'impression 3D ne comprennent pas forcément qu'une fois terminées ces pièces sont en plastique solide. Elles pièces peuvent également être conçues de manière à offrir une résistance accrue, ce que n'autorise pas l'usinage traditionnel ».

La qualité en ligne de mire

Fondée en 1918 à Idaho Falls, Idaho Steel fabrique, entretient et personnalise des machines servant à transformer des pommes de terre dans une variété presque illimitée de tailles et de formes. Si vous avez récemment mangé des frites, une salade de pommes de terre, de la purée de pommes de terre ou des croquettes de pomme de terre, il y a de fortes chances qu'ils aient été produits par une machine Idaho Steel. Selon l'entreprise, il n'est pas rare que des équipements d'Idaho Steel fabriqués dans les années 1960 soient encore utilisés à plein régime dans le monde entier.

L'importance accordée par Idaho Steel à la personnalisation et à la satisfaction des besoins variés de ses clients en fait un partenaire idéal pour l'impression 3D de qualité.

« Nous devions trouver un moyen de créer rapidement des formes pour nos clients », déclare Alan Bradshaw, PDG d'Idaho Steel. « Nous avons étudié les alternatives et pris la décision d'acheter la machine de 3D Systems. Depuis lors, nous avons imprimé des centaines de pièces avec cette imprimante pour les utiliser dans nos propres machines. »

Dès le début, il était entendu qu'Idaho Steel ne ferait aucun compromis sur la qualité au nom de la rapidité.

« Nous attachons une grande importance à la qualité des équipements à notre nom que nous envoyons », explique M. Christensen. « Nous sommes un atelier de fabrication à part entière et, à la différence de nos concurrents qui peuvent être plus dépendants des sous-traitants, nous contrôlons la façon dont les pièces individuelles sont fabriquées et assemblées. L'impression 3D nous permet de mieux contrôler les pièces individuelles, ce qui, au final, nous aide à fournir des équipements de qualité supérieure dans des délais beaucoup plus courts ».

De meilleurs produits, en un temps considérablement réduit

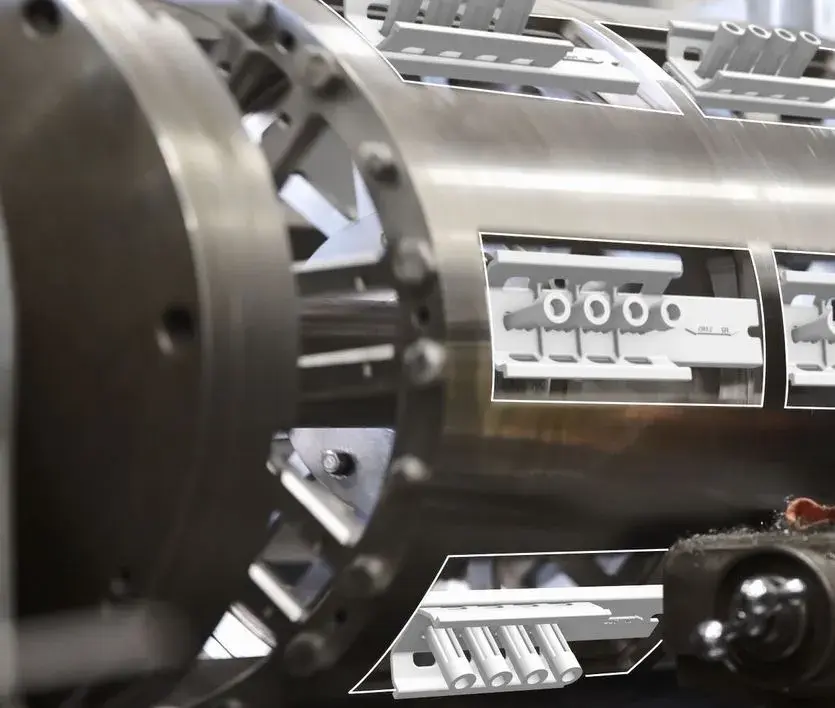

L'une des principales applications de l'impression 3D chez Idaho Steel est la personnalisation des insertions et des pistons de formage pour sa machine Nex-Gem Former qui forme des produits à base de pommes de terre de différentes formes. Les insertions et les pistons de formage étaient auparavant constitués de cinq pièces, usinées dans du plastique et maintenues ensemble par 25 fixations ou plus. Il a fallu plusieurs opérations CNC et un assemblage manuel qui ont duré jusqu'à 250 heures, soit 25 jours de travail, pour achever un jeu de 16 pistons de formage.

Idaho Steel fabrique désormais le même nombre de pièces en 90 heures de fonctionnement automatique continu, essentiellement sans surveillance, sur la machine ProX 500.

« La machine peut travailler toute la nuit ou pendant un week-end et les pistons de formage ne nécessitent que trois à quatre heures de travail manuel », déclare M. Christensen. « Non seulement l'impression 3D permet de gagner du temps, mais elle libère également les machines à commande numérique qui seraient immobilisées pour effectuer ce travail pendant 25 jours. »

L'insertion et le piston de formage sont fabriqués d'une seule pièce par l'imprimante 3D à l'aide du matériau DuraForm ProX de 3D Systems de qualité alimentaire.

« La résistance et la durabilité de nos pièces imprimées en 3D par SLS s'expliquent en grande partie par le fait que l'impression 3D élimine les limites de fabrication inhérentes au fraisage à commande numérique », explique M. Christensen. « En général, les points faibles ou les problèmes potentiels se situent là où les pièces ont dû être assemblées en raison de ces limitations.

Le principal avantage de l'approche « en une seule pièce » est peut-être l'aspect sanitaire. Nous produisons des équipements destinés à la fabrication de produits alimentaires. Tout ce qui permet de supprimer les zones dans lesquelles pourraient s'accumuler des matières alimentaires et d'éliminer les risques de contamination potentiels, comme les fixations, est un atout considérable. De plus, il y a toujours le facteur humain qui fait que les fixations peuvent être trop serrées et endommager les pièces. »

Des utilisateurs conquis par l'impression 3D

Parmi les autres pièces qu'Idaho Steel a transformées grâce à l'impression 3D, figure un boîtier pour laser qui détecte le niveau de matériau dans une trémie ou un bac et le transmet au système de contrôle. La fabrication de cette pièce était auparavant sous-traitée à une autre entreprise, mais la qualité ne répondait pas aux normes d'Idaho Steel.

Idaho Steel a commencé à imprimer la pièce sur la ProX 500, ce qui a donné lieu à des améliorations majeures. L'ouverture supérieure a été agrandie pour faciliter l'accès au capteur, les angles ont été arrondis et le boîtier a été fabriqué d'une seule pièce et doté d'une chaîne en plastique reliant le bouchon à vis au boîtier afin qu'il ne soit pas égaré lors de l'accès au capteur.

« De nouvelles façons de créer des pièces plus performantes grâce à l'impression 3D se présentent constamment, et améliorent la flexibilité de nos processus », affirme M. Christensen. « Nous fabriquons sans cesse de nouveaux grattoirs, capuchons et bouchons. Ils ne sont pas très perfectionnés, mais en temps normal ils immobiliseraient les fraiseuses à commande numérique pour une simple pièce longue à usiner. »

M. Christensen considère l'impression 3D et la CNC comme des outils complémentaires pour créer des pièces : l'impression 3D est idéale pour le prototypage de nouvelles conceptions, la création de pièces et assemblages de meilleure qualité en petit nombre, et la personnalisation de nouvelles pièces pour les machines existantes. La CNC reste l'option à privilégier pour les conceptions plus simples ou les pièces plus volumineuses produites en plus grand nombre.

« Nos machinistes sont parmi les plus enthousiasmés par l'impression 3D. Ils veulent voir ce que l'imprimante 3D peut faire et comment elle peut être utilisée à notre avantage. Ils viennent nous voir avec des pièces qui, selon eux, pourraient être meilleures si elles étaient imprimées en 3D. »

L'imagination pour seule limite

Selon M. Christensen, Idaho Steel produit des machines spécialisées, mais presque tous les ateliers d'usinage peuvent tirer parti de l'impression 3D, en particulier s'ils doivent livrer des pièces de qualité dans des délais serrés.

« L'un des principaux obstacles du secteur de l'usinage est le délai d'exécution », affirme M. Christensen. « Un client peut préférer un fournisseur pour une certaine pièce, mais si ce fournisseur n'est pas en mesure de tenir les délais d'un projet, le client devra se tourner vers un autre fournisseur.

« Nos pistons de formage sont un excellent exemple en termes de pression au niveau des délais. Lorsque nos clients obtiennent l'approbation d'un projet, ils ont besoin de ces pièces, qui peuvent avoir n'importe quelle forme, immédiatement. Certaines des formes sont assez complexes et pourraient prendre jusqu'à un mois en cas de fabrication par usinage CNC, mais nous pouvons réduire ce délai à une semaine avec la ProX 500 ».

Une livraison plus rapide, une meilleure qualité, une plus grande personnalisation, une fiabilité supérieure - ces facteurs parleront à toute entreprise de fabrication de machines, quels que soient les produits spécialisés fabriqués par ses machines.

« Nous ne sommes plus limités par nos outils d'usinage standard et traditionnels », déclare M. Bradshaw, PDG d'Idaho Steel. « Nous ne sommes limités que par l'imagination et la créativité de notre groupe de conception. »