Besoin du client

Faciliter le développement rapide et constant des véhicules pour améliorer les performances.

Solution

Impression 3D à grande vitesse, de haute qualité et à haut débit, avec les meilleurs matériaux de leur catégorie, à l'aide des machines de stéréolithographie (SLA) et de frittage sélectif par laser (SLS) éprouvées de 3D Systems.

Résultat

- De 100 à 150 ensembles de pièces imprimés quotidiennement

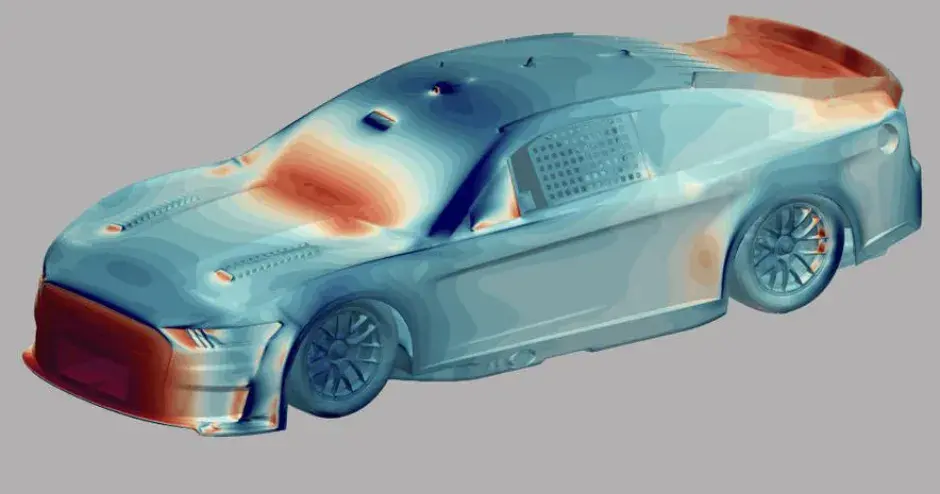

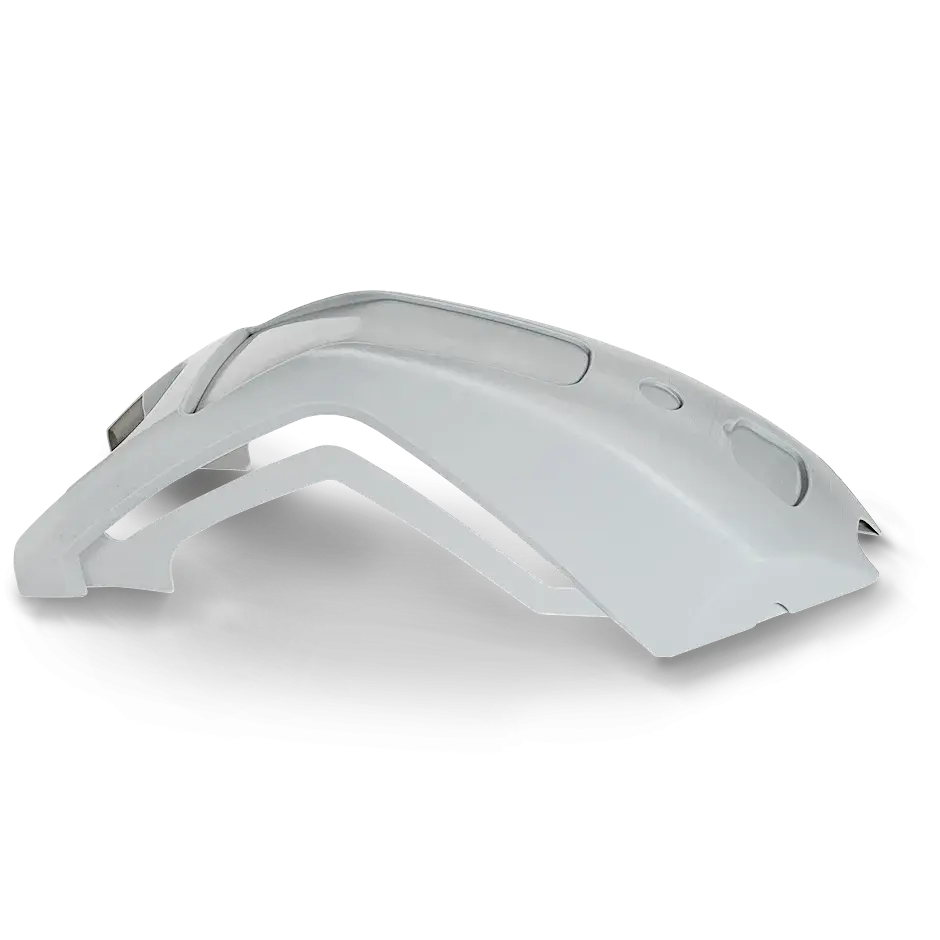

- Des cycles de développement aérodynamique plus productifs grâce à une plus grande rapidité, à un débit supérieur et à la grande précision des pièces utilisées pour les tests, afin d'optimiser le temps de test réglementé

- Production économique de pièces et d'outillages complexes et en petite série

Sauber Motorsports AG s'est doté en interne d'un atelier haute production dédié à ses activités très exigeantes de soufflerie, et a pour cela pu compter sur les solutions de 3D Systems et un partenariat durable avec la société. L'équipement haut débit de 3D Systems et son savoir-faire en matière de solutions, associés aux meilleurs matériaux de leur catégorie, permettent à Sauber d'obtenir les pièces de haute qualité dont il a besoin pour tester davantage d'itérations de modèles aérodynamiques.

Le débit comparable à celui obtenu en usine autorise un développement permanent

Sauber innove en permanence. Afin d'optimiser sa rapidité de développement, Sauber Engineering a investi dans un parc de machines de fabrication additive parmi les plus importants en son genre en Europe. Ce parc comprend quinze machines 3D Systems, toutes technologies confondues, offrant un débit, une qualité et une précision éprouvés, ainsi que les meilleurs matériaux disponibles pour les imprimantes 3D de 3D Systems.

Selon Christoph Hansen, directeur de la technologie et de l'innovation chez Sauber Engineering, la fabrication additive est une technologie incontournable pour toute écurie de Formule 1, car elle permet d'obtenir des pièces plus rapidement que les méthodes de fabrication traditionnelles. « La création d'une pièce en fibre de carbone peut prendre plusieurs semaines », a déclaré Christoph Hansen. « Avec la méthode traditionnelle, nous ne pourrions pas produire la quantité de pièces dont nous avons besoin pour progresser dans les délais dont nous disposons. »

La rapidité étant une nécessité, Christoph Hansen a déclaré que le délai de fabrication était le facteur le plus important lors du choix d'un partenaire d'impression 3D. Toutefois, ce n'est pas le seul facteur : « Pour être compétitif en matière de développement, il faut être en mesure de produire des options plus nombreuses, mais fabriquer à toute vitesse le plus de pièces possibles ne suffit pas. Nous devons également les tester et nous assurer qu'elles conviennent. », a déclaré Christoph Hansen.

Les meilleurs matériaux de leur catégorie garantissent des résultats de haute qualité

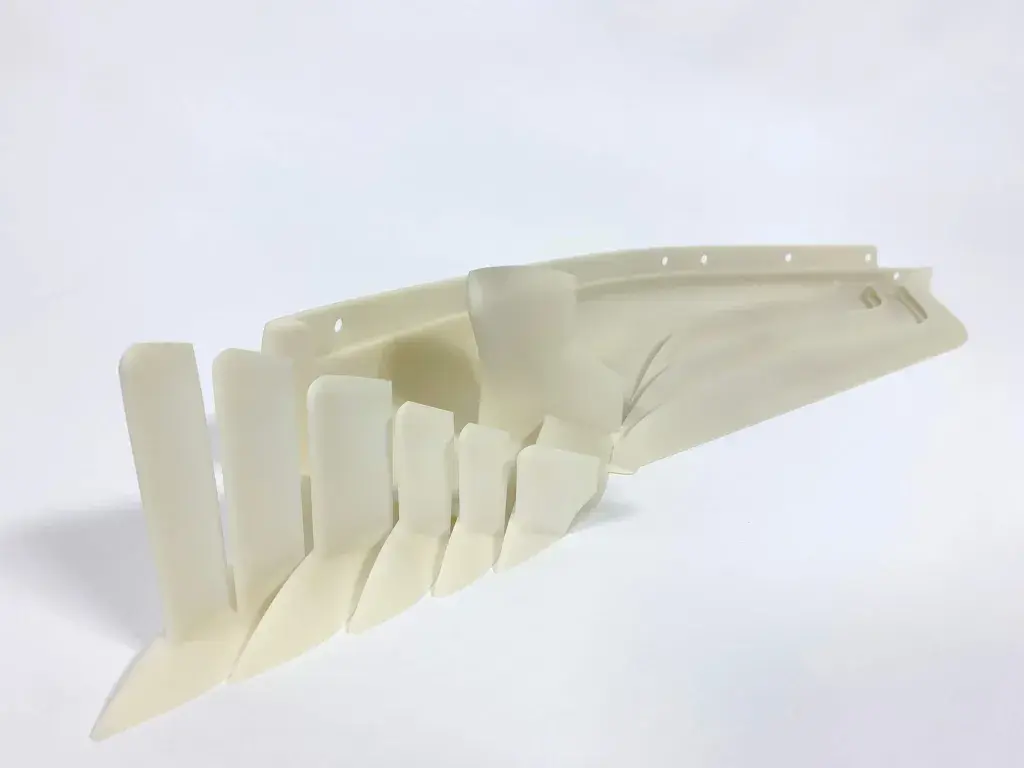

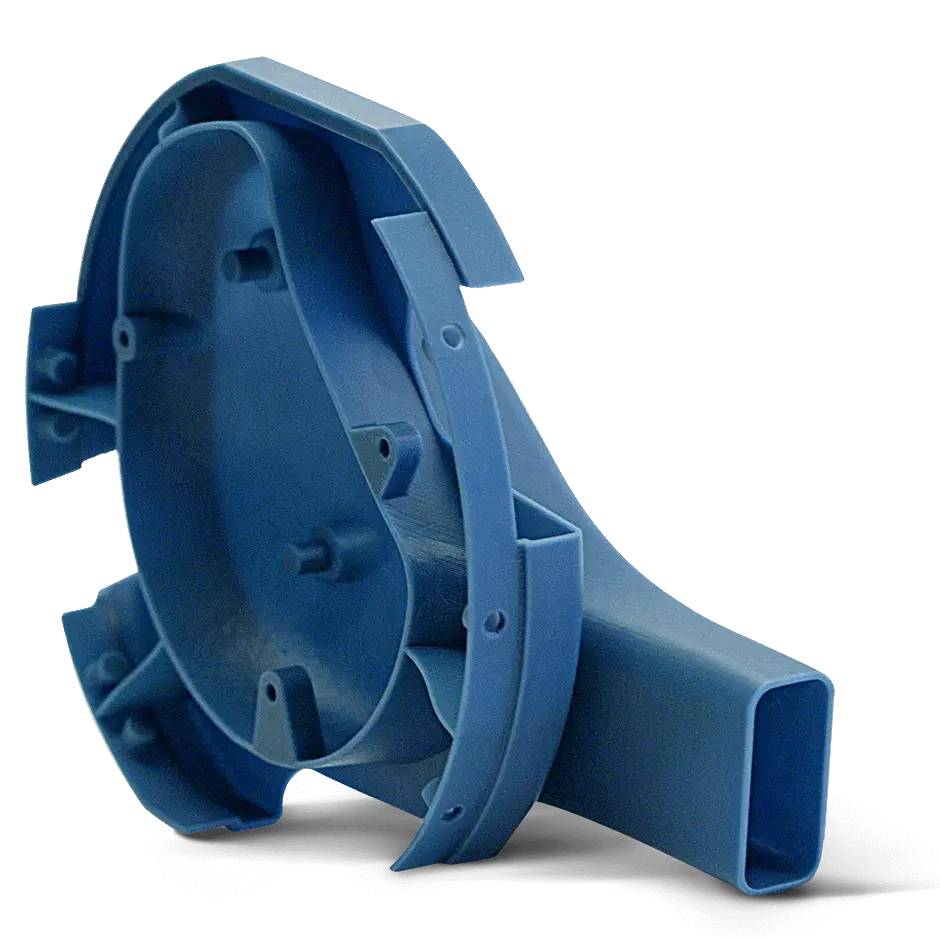

Pour obtenir les résultats de tests les plus fiables possibles, il faut utiliser les meilleurs matériaux de leur catégorie. Pour Sauber, la rigidité des pièces et la finition de surface sont essentielles. Sauber Engineering imprime en moyenne en 3D 100 à 150 ensembles de pièces par jour avec les machines de 3D Systems. Quatre-vingt à quatre-vingt-dix pour cent de ces pièces sont des pièces SLA destinées aux tests en soufflerie et imprimées à l'aide d'une sélection de matériaux SLA Accura®, notamment :

-

Accura® HPC, un matériau nanocomposite technique à haute vitesse et rigidité élevée

-

Accura® Bluestone, un matériau composite pour des pièces stables présentant une rigidité élevée

-

Accura® Xtreme, un matériau plastique gris ultra résistant

La confiance de Sauber Motorsport dans la qualité des matériaux Accura, ainsi que ce niveau élevé de production quotidienne de pièces, sont essentiels aux progrès et à la réussite finale de l'équipe. « Généralement, nous trouvons une amélioration à apporter sur chaque cycle », a déclaré Reto Trachsel, responsable de la conception aérodynamique chez Sauber Motorsport, « donc si nous pouvons effectuer 50 cycles, cela fait une grande différence. Plus nous produisons nos pièces rapidement, plus nos cycles de développement sont courts et plus nous améliorons notre aérodynamique. »

Machines de qualité éprouvée

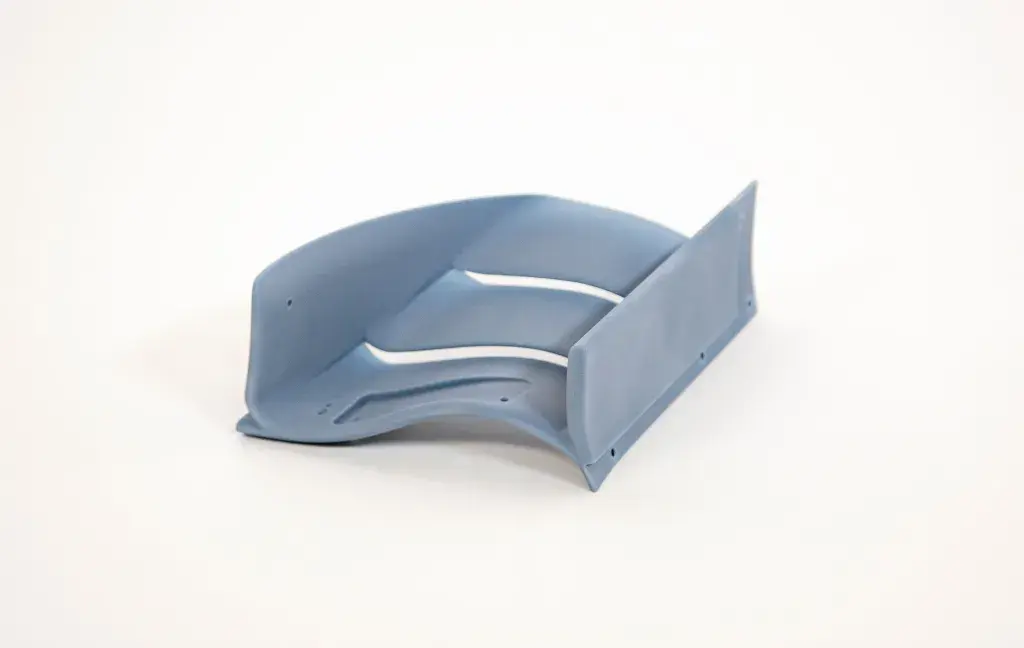

Sauber Engineering utilise les imprimantes 3D Systems ProX® 800 pour produire ses pièces SLA. Cette imprimante SLA grand format est dotée d'un volume de fabrication maximal de 650 x 750 x 550 mm et offre une précision et une exactitude élevées. L'utilisation de deux tailles de points laser par couche permet à la ProX 800 de maintenir des vitesses d'impression élevées sans avoir à renoncer aux détails.

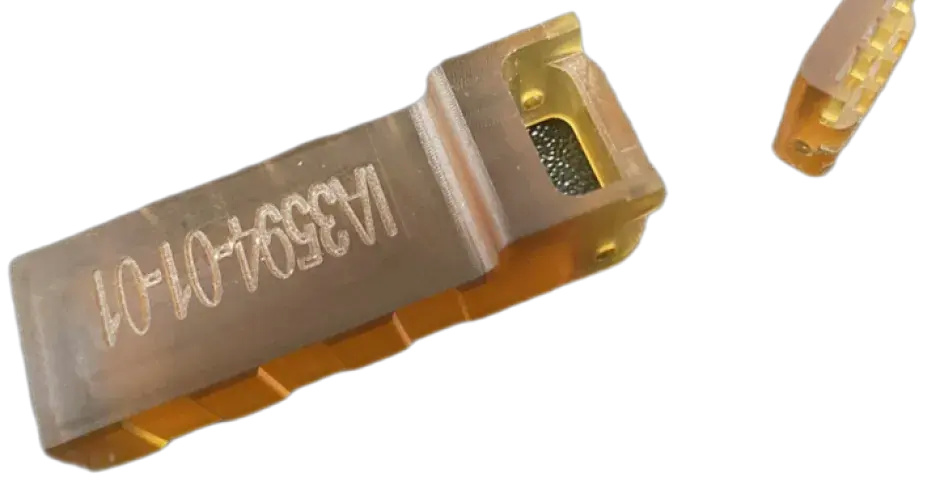

Outre les pièces destinées aux tests en soufflerie, Sauber Engineering utilise la SLA pour produire des outils en fibre de carbone et le SLS à des fins diverses, des dispositifs de montage et outillage divers aux pièces finales en petite série destinées au véhicule lui-même. Sauber Engineering utilise la fabrication additive pour produire des pièces d'utilisation finale car c'est une technologie pratique qui permet de fabriquer en petite série des pièces complexes pour un coût raisonnable, comme des conduits, des boîtiers électroniques et des équipements d'arrêt au stand, et parce qu'elle utilise un matériau SLS exclusif renforcé au carbone.

Selon Christoph Hansen, l'architecture de la machine SLS de 3D Systems a été le facteur décisif dans le choix de cet équipement car elle utilise un mécanisme à rouleaux pour déposer les couches successives de matériau au lieu d'un racleur. Cette méthode permet d'obtenir une couche de matériau lisse et totalement plate, alors qu'un mécanisme de raclage peut remuer le matériau et parfois entraîner des pannes du système. Le système de rouleau de 3D Systems compacte la poudre, ce qui permet d'obtenir des couches uniformes et des pièces plus solides.

Une productivité sans interruption stimule l'innovation

Dans le monde hautement compétitif de la Formule 1, faire des progrès constants face à des réglementations toujours plus strictes est un défi. Sauber Engineering relève ce défi en utilisant les technologies éprouvées de 3D Systems pour optimiser ses capacités. Un atelier interne équipé de machines 3D Systems permet à Sauber Engineering de bénéficier d'une productivité élevée, de pièces de haute qualité et d'une sélection de matériaux de premier ordre pour aller toujours plus vite et toujours plus loin dans le développement. Grâce au savoir-faire acquis en utilisant la fabrication additive dans les sports automobiles, Sauber Engineering fabrique à présent des pièces pour des clients de différents secteurs.