Tech Cast présente les résultats de la comparaison entre les modèles de moulage SLA imprimés en 3D et les modèles de moulage traditionnels jusqu'à la production finale

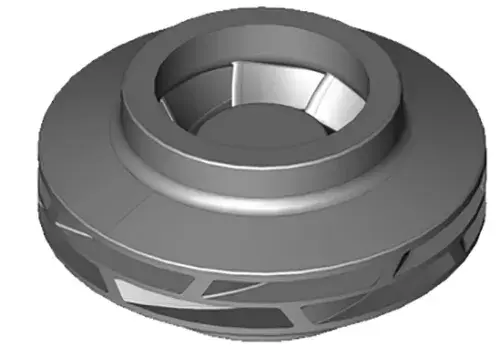

Tech Cast LLC est un fournisseur de premier plan de pièces moulées de haute qualité. L'une de leurs spécialités est le moulage de grandes turbines de pompe complexes pesant jusqu'à 350 livres et mesurant jusqu'à 30 pouces de diamètre.

Le défi

OPTIMISATION DES PERFORMANCES DES TURBINES DE POMPE

Concevoir une turbine de pompe performante est un défi. Les fluides pompés sont souvent à plusieurs composants et les vitesses d'écoulement et les volumes sont élevés. Les outils analytiques actuels donnent une estimation approximative des performances de la pompe, mais les performances réelles ne sont déterminées qu'expérimentalement. Par conséquent, l'obtention de performances optimales est un processus itératif : créer une conception, fabriquer la turbine, tester ses performances, modifier la conception et répéter le processus jusqu'à ce qu'une conception optimale soit atteinte.

Dans la pratique, cependant, l'optimisation des performances de cette manière s'est avérée d'un coût prohibitif. Les coûts d'outillage, en particulier pour les grandes turbines comme celles que fabrique Tech Cast, peuvent être très élevés et les délais de réalisation longs. Les outils nécessitent souvent des noyaux, solubles ou en céramique, pour créer les voies d'écoulement internes, ce qui oblige à fabriquer deux outils. Il n'est tout simplement pas pratique de modifier ou de recréer l'outillage de manière répétitive pour évaluer les changements de conception. Par conséquent, les fabricants de pompes ne font qu'itérer jusqu'à ce qu'ils obtiennent des performances acceptables. Ils ne peuvent se permettre ni le temps ni le coût des itérations supplémentaires nécessaires pour obtenir des performances optimales.

La solution

ÉLIMINER L'OUTILLAGE AVEC LES MODÈLES IMPRIMÉS EN 3D QUICKCAST

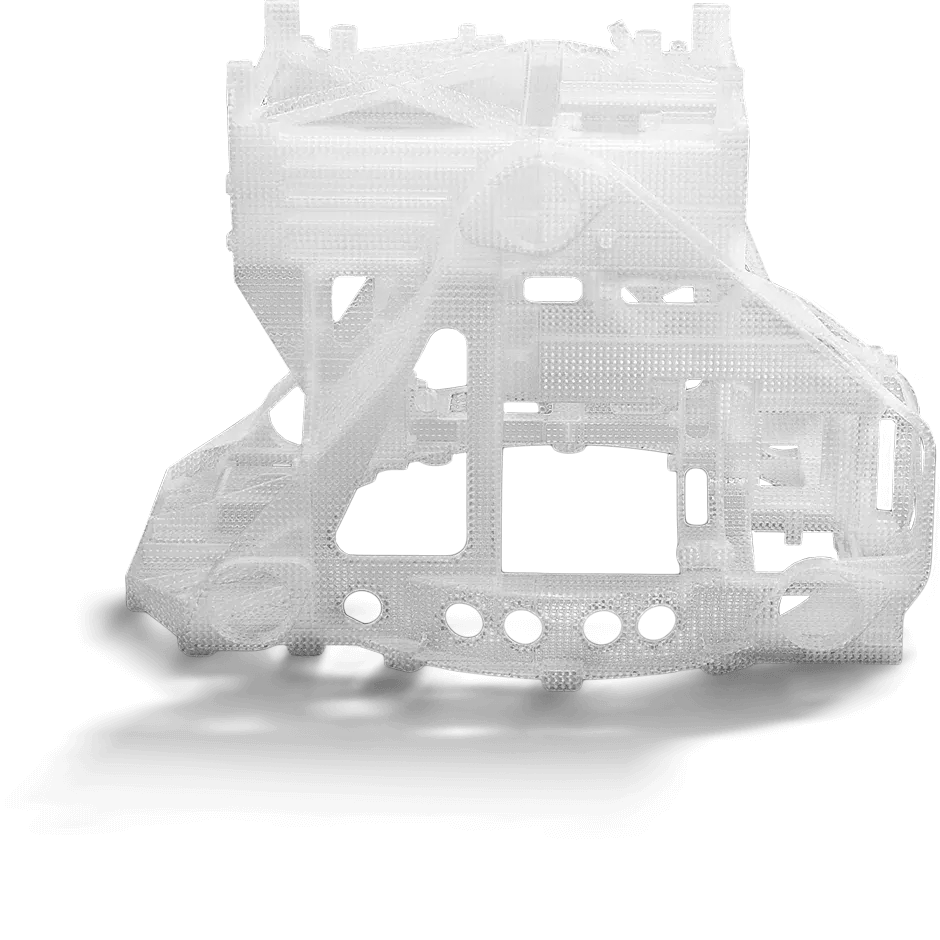

Tech Cast a mis au point un processus qui réduit considérablement le coût et le temps requis par itération, de sorte que les fabricants de pompes peuvent produire plusieurs versions en moins de temps qu'il n'en fallait pour produire un seul moulage, et dépenser moins d'argent dans le processus. Tech Cast utilise des modèles imprimés en 3D SLA QuickCast pour éliminer la nécessité de créer ou de modifier l'outillage de chaque itération. Les modèles QuickCast ont été les premiers modèles directs (créés par un processus d'impression 3D) et sont de loin la technologie de modèle direct la plus populaire en Amérique du Nord. Avec les modèles Quickcast, les pièces moulées peuvent être créées sans le processus fastidieux de création d'outils pour produire des modèles en cire, ce qui permet d'évaluer la conception en quelques jours au lieu de plusieurs mois. Le coût des modèles QuickCast représente généralement une petite fraction du coût de l'outillage et ils sont disponibles en moins d'une semaine, de sorte que les turbines entièrement usinées sont disponibles en trois semaines. Les modèles à base de résine de Quickcast sont creux et dotés d'une structure interne unique en nid d'abeilles qui permet au modèle de s'effondrer à l'intérieur lorsqu'il se dilate avec la température. Il minimise également la matière dans le modèle, ce qui donne une combustion presque sans cendres qui permet de créer un moule rapidement et avec peu d'étapes supplémentaires.

Tech Cast et 3D Systems ont collaboré à une étude visant à quantifier les avantages de leur procédé. Une turbine à double aspiration d'environ 15 pouces de diamètre (photo de droite) a été choisie pour l'étude. Les moulages ont été créés à la fois avec des modèles en cire moulée et avec des modèles SLA QuickCast fournis par 3D Systems.

Les coûts et les délais ont été enregistrés à chaque étape du processus de moulage afin de pouvoir effectuer une comparaison précise.

01 Créer un modèle CAO

La première étape consiste à créer un modèle CAO du moulage. Le client définit généralement la turbine usinée. La fonderie doit ensuite augmenter l'échelle de la turbine pour compenser le retrait du métal lors du moulage, ajouter de la matière première pour la machine et ajouter des vannes. La modélisation CAO prend généralement une semaine et est requise à la fois pour le processus conventionnel et le processus Tech Cast.

02 Impression directe du modèle de précision

Dans le processus conventionnel, le fichier est ensuite envoyé à l'atelier d'outillage où est créé un outil dans lequel les modèles en cire seront moulés. Pour cette turbine, l'outil a coûté 40 000 dollars et sa création a nécessité 7 à 9 semaines.

Pour le processus Tech Cast, le modèle est envoyé à 3D Systems où un modèle QuickCast est créé. Le coût du modèle dans ce cas est de 3150 dollars et nécessite une semaine.

03 Préparer les impressions pour le moulage

Dans le processus conventionnel, une fois l'outil reçu à l'atelier, les modèles peuvent être moulés et les turbines coulées en utilisant le processus conventionnel de moulage de précision de Tech Cast. La majorité de la main d'œuvre dans le processus consiste à mouler le modèle et à créer l'assemblage.

Une fois le modèle QuickCast reçu, une variation mineure du processus conventionnel de moulage de précision est utilisée pour créer la pièce. Des évents supplémentaires sont utilisés dans le processus de moulage et le modèle doit être brûlé hors de la coque plutôt que d'être fondu. Comme il n'y a pas de main d'œuvre pour le moulage du modèle, le processus de moulage d'un modèle QuickCast est en fait moins exigeant en termes de temps de travail, mais il nécessite quelques heures supplémentaires pour les variations du processus.

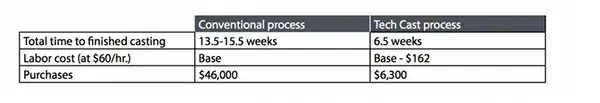

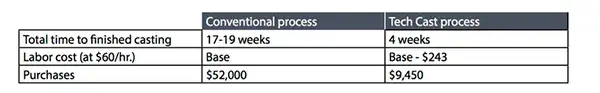

Le tableau suivant compare le procédé Tech Cast au procédé conventionnel de cette turbine.

Le procédé de Tech Cast fournit une turbine en à peu près trois fois moins de temps que le procédé conventionnel et coûte environ dix fois moins cher. De plus, le moulage à partir du modèle QuickCast nécessite 81 $ de main-d'œuvre en moins (en supposant un taux de 60 $/h). taux de main-d'œuvre chargé) que le moulage conventionnel.

04 Itérer pour améliorer les performances

Le client peut passer par au moins deux itérations dans le temps qu'il faudrait pour obtenir le premier moulage par le processus conventionnel.

Supposons que lorsque le premier moulage est testé, les performances ne sont pas acceptables. Le fabricant apportera une modification technique pour améliorer les performances et demandera à tester une deuxième turbine. La fonderie créera ensuite le modèle de moulage de la conception modifiée. Étant donné que seule une modification est apportée, elle ne nécessitera pas la semaine complète exigée par la première modélisation. Nous envisagerons une demi-semaine pour intégrer le changement de conception dans le modèle de moulage.

Dans le processus conventionnel, l'outil doit être modifié pour intégrer le changement. Le coût et le temps nécessaires pour effectuer le changement dépendront de son ampleur, mais une moyenne raisonnable serait de 15 % du coût de l'outil et de deux semaines pour un changement relativement mineur. L'outil modifié sera ensuite utilisé pour mouler un nouveau modèle.

Dans le processus Tech Cast, le modèle mis à jour sera utilisé pour créer un nouveau modèle QuickCast qui sera ensuite moulé.

Le tableau ci-dessous résume les deux méthodes au moment où la deuxième turbine est terminée.

Avec le processus conventionnel, si les performances de la turbine sont acceptables après la révision de la conception, le fabricant est susceptible d'entrer en production. Le projet a déjà pris du retard et les pressions exercées pour arriver sur le marché l'emportent sur la nécessité d'améliorer les performances.

Avec le procédé Tech Cast, si un outil est commandé après la deuxième turbine, cela ajoute 7 à 9 semaines et 40 000 dollars, ce qui signifie que le temps et le coût pour arriver à la production sont presque identiques à ceux du procédé conventionnel.

Si une autre modification de la conception est nécessaire et qu'une troisième turbine est fabriquée, la comparaison est présentée ci-dessous.

Si la décision d'entrer en production est prise après la troisième turbine, le procédé Tech Cast aurait une semaine d'avance sur le procédé conventionnel et coûterait environ 2 500 dollars de moins.

L'un des avantages du processus Tech Cast est que plusieurs variantes de conception peuvent être évaluées en même temps. Si le fabricant avait choisi d'essayer les trois modèles en même temps et de choisir le meilleur pour la production, les résultats auraient été les suivants :

Si le fabricant choisissait la conception la plus performante pour la production et commandait l'outil, il arriverait à la production 6 semaines plus tôt que le processus conventionnel et économiserait 2 500 dollars dans le processus.

Un autre avantage du procédé Tech Cast est que, pendant la fabrication de l'outil, les pièces moulées peuvent continuer à être créées à partir de modèles QuickCast. Cela permettra au fabricant de fabriquer des unités d'essai sur le terrain et des pompes de production initiale avant que l'outil ne soit disponible, et d'arriver sur le marché encore plus rapidement.

Le procédé Tech Cast fonctionne également avec les turbines qui nécessitent des noyaux en céramique. Tech Cast peut faire fabriquer des noyaux en céramique par un procédé de fabrication additive afin d'optimiser la conception avant de passer à l'outillage.