WS Audiology, un leader des prothèses auditives, a adopté la solution d'impression 3D à grande vitesse Figure 4 de 3D Systems pour améliorer la qualité et la fonction de ses processus de fabrication par moulage par injection grâce à l'impression en 3D de pinces, de dispositifs de fixation et de prototypes de niveau production sur son site de Lynge, au Danemark. Pionnier de l'utilisation de l'impression 3D pour la fabrication de coques d'appareils auditifs, WS Audiology a étendu son utilisation de la technologie pour résoudre toute une série de problèmes liés aux lignes de fabrication et au développement de produits, citant la qualité, les performances et la polyvalence des matériaux Figure 4 comme les principaux avantages de cette solution.

« Nous avons vu très tôt que Figure 4 présentait les bonnes caractéristiques en termes de qualité de sortie, de performance de production et [de variété] des matériaux. »

- Henry Frederiksen, Concepteur d'outils, WS Audiology

Le défi

AMÉLIORER LA QUALITÉ ET LA FONCTION DU TRANSPORT DES PETITES PIÈCES

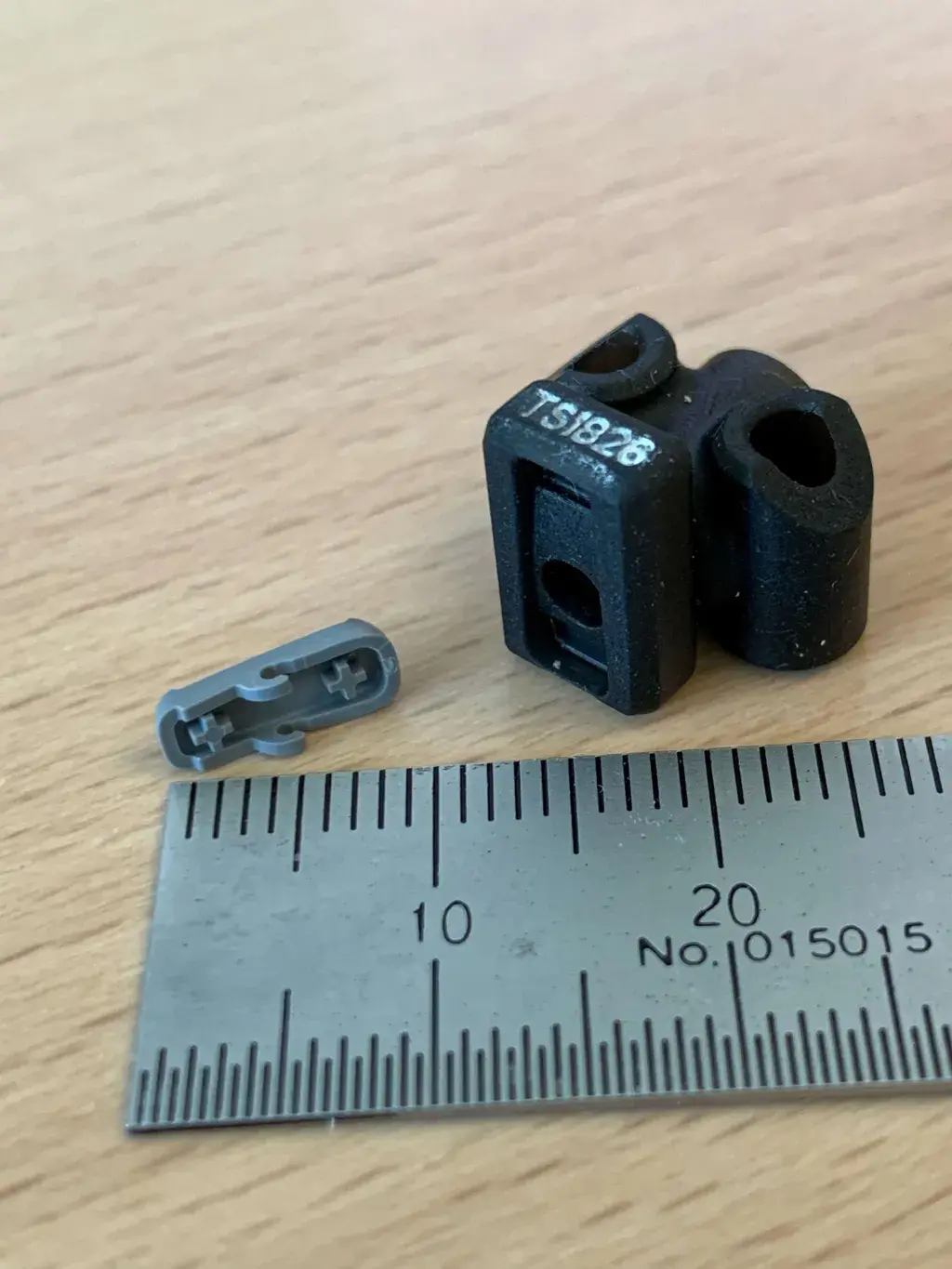

Les appareils auditifs de la marque Widex de WS Audiology comprennent de nombreuses pièces différentes moulées par injection. Parmi ces pièces figurent des boîtiers, des contacts et des blocs renfermant l'électronique, intégrés à chaque appareil auditif et ne mesurant pour certains que 8 mm x 3 mm. En raison de leur taille, les pièces de cette catégorie nécessitent une manipulation robotique plutôt que manuelle, impliquant des ventouses pour les pièces les plus grandes et des pinces métalliques pour les petites pièces. Toutefois, ces méthodes de manipulation présentent des inconvénients. Les ventouses ont du mal à orienter correctement les pièces, ce qui entraîne une perte d'adhérence, et les pinces en métal ont tendance à laisser des marques sur les pièces, en plus d'être longues à fabriquer.

La solution

01 Impression 3D haute précision

WS Audiology a tiré plusieurs avantages majeurs de l'utilisation de l'impression 3D dans le cadre de la fabrication de coques d'appareils auditifs, notamment un produit final de qualité nettement supérieure et une productivité multipliée par huit. Au vu du succès rencontré avec cette technologie, la décision d'étendre les applications d'impression 3D de l'entreprise pour résoudre ses problèmes de transport de son flux de travail a été facile à prendre.

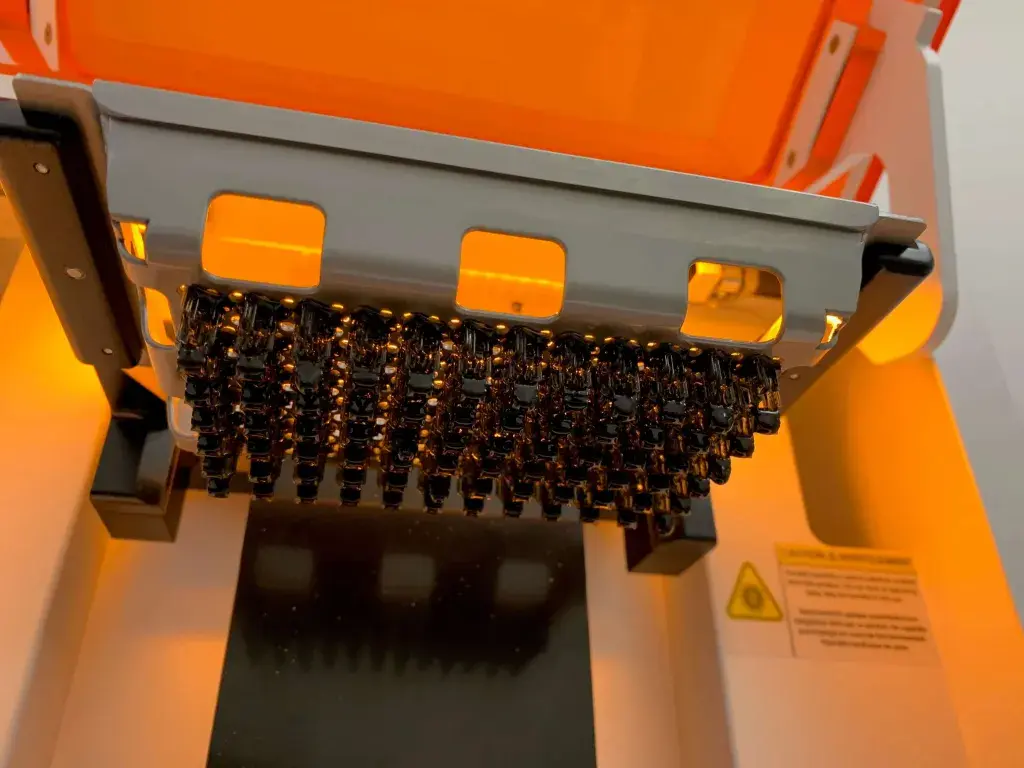

La solution Figure 4 de 3D Systems est une technologie de fabrication additive basée sur la projection qui utilise une membrane sans contact pour associer la précision et l'incroyable fidélité des détails à des vitesses d'impression ultra rapides. WS Audiology utilise Figure 4® Standalone, une solution abordable et polyvalente qui combine vitesse, qualité et précision avec une durabilité, un service et une assistance de niveau industriel, tout en autorisant les changements de matériaux rapides nécessaires pour bénéficier d'une plus grande polyvalence en termes d'applications.

02 Itération rapide de conception

La tâche a été confiée au service d'outillage de WS Audiology. Selon Henry Federiksen, concepteur d'outils, le fait d'entreprendre ce projet avec Figure 4 lui a permis de gagner en confiance et la rapidité de la solution lui a permis de produire, de tester et de confirmer un plus grand nombre de pièces en un temps plus court.

03 Vitesse de production

L'un des principaux avantages de la solution Figure 4 est la possibilité de produire des pièces sans outillage. WS Audiology est en mesure de passer directement d'un fichier numérique à une pièce physique, ce qui lui permet de gagner un temps considérable par rapport à ses processus habituels. Selon M. Frederiksen, les pinces imprimées en 3D sont généralement disponibles en un jour ou deux, ce qui fait beaucoup d'heureux parmi les clients du service de moulage par injection.

« Le volume de production actuel est d'environ 200 pinces, 100 dispositifs de fixation et montage, et plus de 500 prototypes par an, ce qui nous permet de faire bon usage de notre investissement ».

- Henry Frederiksen, Concepteur d'outils, WS Audiology

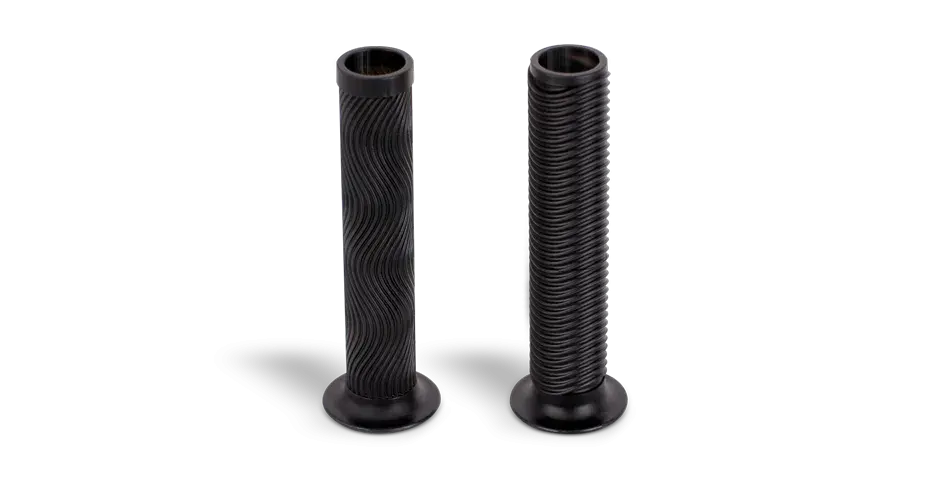

04 Matériaux aptes à la production

Pour ses applications d'outillage de production, WS Audiology utilise Figure 4 PRO-BLK 10 et Figure 4 RUBBER-65A BLK. La gamme de matériaux disponibles avec la plate-forme Figure 4 permet de répondre à un large éventail d'applications grâce à une plus grande diversité de propriétés et à des propriétés chimiques adaptées à une utilisation prolongée, jusqu'à un an et demi pour les pièces extérieures et jusqu'à 8 ans pour les pièces intérieures (selon les méthodes de test ASTM). Figure 4 PRO-BLK 10 est un matériau rigide de niveau production et Figure 4 RUBBER-65A BLK est un caoutchouc de niveau production, à résistance moyenne à la déchirure, qui présente une dureté Shore 65A et un allongement à la rupture élevé.