Wilting, une entreprise d'usinage de précision, aide un grand nombre de fabricants de biens d'équipement de semi-conducteurs à produire des pièces métalliques complexes afin d'améliorer la précision et la productivité des systèmes d'imagerie. En tant que leader du secteur de la fabrication additive, 3D Systems collabore depuis plus de 10 ans avec de grands fabricants et fournisseurs de semi-conducteurs pour les aider à passer du prototypage à la production. En collaborant avec 3D Systems pour accélérer l'adoption de ses propres capacités et compétences en matière de fabrication additive métallique avancée, Wilting peut désormais produire des composants optimisés conçus pour des performances supérieures dans les biens d'équipement de semi-conducteurs.

Le défi

GAGNER LA COURSE VERS UNE RÉSOLUTION PLUS ÉLEVÉE

Les tailles des micropuces étant de plus en plus réduites, les fabricants de semi-conducteurs n'ont d'autres solutions que de faire évoluer leur capacités de lithographie. En travaillant avec l'Application Innovation Group de 3D Systems et en utilisant les solutions de fabrication additive en métal, les fabricants de semi-conducteurs et les fournisseurs de niveau 1 comme Wilting peuvent compter sur les avantages apportés par les composants de semi-conducteurs optimisés pour bénéficier d'une résolution toujours plus élevées. Ils bénéficient aussi de conseils de conception spécifiques à leurs applications pour optimiser leurs performances et leur facilité de fabrication.

La fabrication additive en métal permet de concevoir et de fabriquer des composants extrêmement optimisés. Lorsqu'elle est appliquée à la lithographie des semi-conducteurs et aux équipements de traitement des wafers, des pièces complexes en métal obtenues par fabrication additive, telles que collecteurs, tables de wafers, systèmes de manipulation des wafers, flexions et supports, améliorent les performances et la fiabilité des pièces. Ces avancées permettent d'atteindre une précision de l'ordre du nanomètre tout en augmentant la vitesse et le débit, permettant ainsi au final de traiter un plus grand nombre de wafers pour un coût total de possession amélioré.

L'approche de 3D Systems, associant transfert technologique et conseil, nous a permis d'accompagner nos clients pour résoudre leurs problèmes de conception et d'ingénierie. Nous pouvons les aider à rendre leurs idées imprimables et à intégrer les avantages de la fabrication additive dans leur application.

- Adwin Kannekens, directeur des ventes, Wilting

La solution

COLLABORATION EN VUE D'UNE PRODUCTION ÉVOLUTIVE

01 Consultation en ingénierie applicative

Avec Wilting et 3D Systems, les fabricants de semi-conducteurs sont en mesure d'améliorer rapidement la conception et les performances à de nombreux niveaux, grâce aux conseils des ingénieurs d'application de 3D Systems en matière de conception par fabrication additive et à la capacité de production de précision apportée par Wilting. Il est désormais possible d'itérer et de tester rapidement des composants de semi-conducteurs complexes dans un processus de production éprouvé.

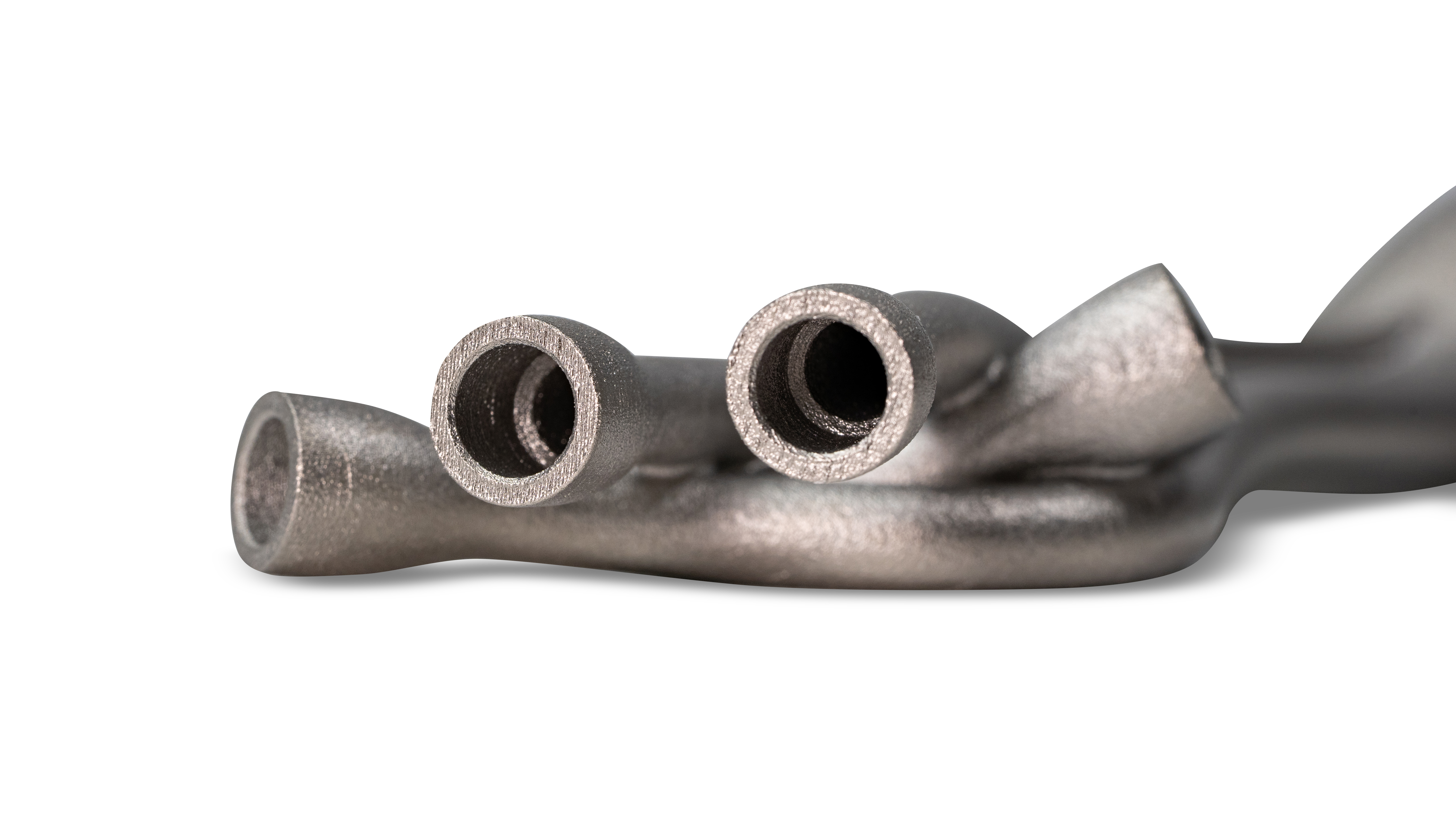

Par exemple, les collecteurs conçus pour la fabrication additive, comme la pièce représentée sur l'illustration, optimisent les écoulements de liquides et de gaz pour réduire les chutes de pression et limiter les perturbations mécaniques et les vibrations. La fabrication traditionnelle produit souvent des pièces volumineuses et lourdes, qui provoquent des écoulements stagnants et des connexions peu fiables qui ont un impact négatif sur les performances du système. Les avantages liés à l'utilisation de la fabrication additive pour les applications de semi-conducteurs sont les suivants :

-

Écoulements des liquides optimisés. Les forces perturbatrices induites par les liquides peuvent être réduites jusqu'à 90 % grâce aux solutions de fabrication additive.

-

Poids et volume réduits. Par rapport à la fabrication traditionnelle, la légèreté apportée par la fabrication additive permet de réduire jusqu'à 50 % le poids des pièces, tout en optimisant la production en volume dans un espace limité.

-

Fiabilité accrue. Par rapport à un collecteur fabriqué de manière traditionnelle (plus de 20 pièces), la fabrication additive permet d'obtenir une seule pièce monolithique plus fiable, plus facile à fabriquer et donc avec un rendement supérieur.

02 Assistance à la production

L'assistance à la production assurée par le Centre d'innovation des clients de 3D Systems permet de bénéficier de services de fabrication additive de haute qualité et de haute précision, ainsi que de processus propriétaires permettant l'élimination optimale des particules. Ce service fournit des pièces en métal répondant aux exigences des salles blanches et prêtes à être utilisées dans les équipements de lithographie et de traitement des wafers.

En collaborant avec 3D Systems, Wilting est parvenu, au fil du temps, à acquérir du savoir-faire dans le post-usinage, le post-traitement et l'assemblage de pièces imprimées en 3D. La longévité de ce partenariat a également prouvé le succès de la fabrication additive auprès de la clientèle de Wilting.

de pièces imprimées en 3D. La longévité de ce partenariat a également prouvé le succès de la fabrication additive auprès de la clientèle de Wilting.

Malgré son système de fabrication additive sur site, Wilting estime que la demande en pièces imprimées en métal dépassera rapidement sa capacité en interne. « Notre relation avec 3D Systems nous permet dès aujourd'hui de développer nos activités puisque 3D Systems nous aide à fabriquer ce que nous ne pouvons produire en interne et donc à poursuivre notre croissance », indique M. Kannekens.

03 Capacités additives en métal

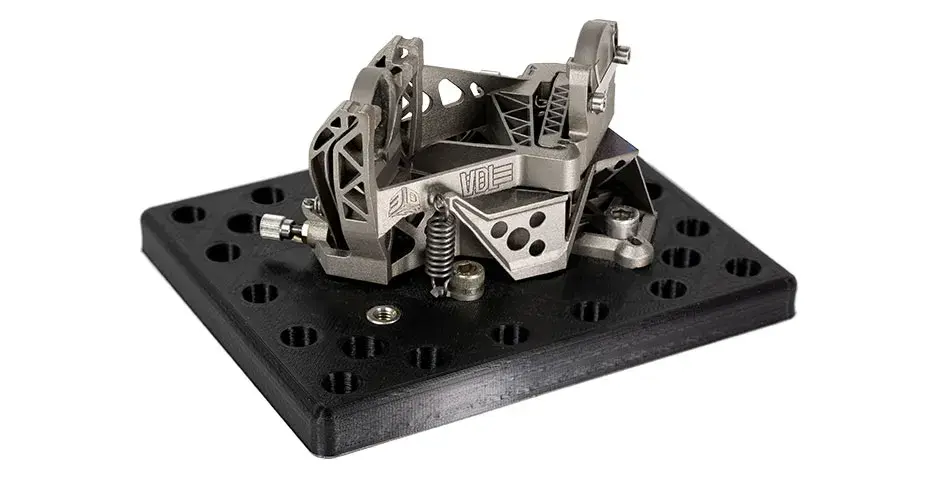

Face à l'augmentation de la demande de pièces obtenues par fabrication additive chez ses clients, Wilting a choisi de s'équiper en interne de l'imprimante DMP Flex 350 de 3D Systems pour bénéficier d'une impression en métal de haute qualité. Le niveau d'oxygène (<25 ppm) et l'atmosphère inerte parmi les meilleurs de leurs catégories, associés à la technologie de fabrication additive en métal de 3D Systems garantissent l'obtention de pièces exceptionnellement robustes et précises d'une grande pureté chimique en titane, en acier inoxydable, en aluminium ou en alliage de nickel.

L'imprimante DMP Flex 350 est une solution de fabrication additive en métal intégrée qui associe une architecture d'imprimante modulaire à débit élevé au logiciel d'impression 3D tout-en-un 3DXpert® et à une suite de matériaux LaserForm® testés de manière intensive. Wilting peut augmenter sa capacité obtenue avec l'imprimante DMP Flex 350 en ajoutant des imprimantes supplémentaires à sa convenance.

04 Transfert technologique

Grâce au transfert technologique, les ingénieurs de 3D Systems partagent leurs connaissances et forment les clients qui viennent d'acquérir de nouvelles imprimantes pour les aider à rationaliser et à accélérer leur transition vers la fabrication additive tout en protégeant leurs investissements. Les services qu'ils proposent sont nombreux : processus et fichiers d'impression pré-développés, gestion professionnelle des comptes, conseil, formation aux processus de production par fabrication additive préqualifiés et installation. Dans le cas de Wilting, le transfert technologique a porté sur les processus et stratégies d'impression tels que le fonctionnement de la machine, la programmation de l'imprimante, la configuration des fichiers en vue de l'impression, les supports, l'orientation et le post-traitement des pièces, entre autres.

Le transfert technologique assuré par 3D Systems permet à ses clients de limiter les risques inhérents au changement et de profiter immédiatement du gain de productivité offert par la fabrication additive, grâce à un délai de mise sur le marché plus court.