Lorsque LGM a remporté l'appel d'offres pour la réalisation de la maquette commerciale du Snowmass Base Village de Snowmass, Colorado, elle savait que ce travail serait très exigeant et stressant. Le client, East West Partners, avait besoin que la maquette d'apparence interactive de 3 m sur 1,20 m soit prête et installée à temps pour les fêtes de fin d'année 2017 durant laquelle la ville accueille de nombreux visiteurs. Dotée d'un éclairage LED commandé par tablette et câblée individuellement par parties, la maquette finale est un élément à part entière des activités de vente et de marketing. « Thanksgiving et Noël sont des périodes à haute fréquentation à Snowmass, donc si nous manquions cette livraison, nos clients auraient raté des ventes potentielles et nous ne pouvions en aucun cas assumer cette responsabilité », déclare Jason Berghauer, chef de projet senior pour LGM. Pour garantir le respect des délais sans sacrifier la qualité, LGM a collaboré avec 3D Systems pour externaliser la production de la maquette par impression 3D SLA de haute qualité.

L'utilisation des services de fabrication de 3D Systems a permis à LGM d'accéder à la technologie d'impression SLA haute résolution ainsi qu'aux machines haute capacité et au savoir-faire de post-traitement de 3D Systems. « Compte tenu des paramètres du projet, je ne pense pas que nous aurions pu le mener à bien sans confier l'impression 3D à 3D Systems », déclare M. Berghauer.

Un délai serré pour une maquette très détaillée

LGM est l'un des principaux ateliers de fabrication de maquettes architecturales du pays à offrir des services complets. L'entreprise a bâti son succès sur la fabrication de maquettes de projets emblématiques réalisés dans le monde entier. Compte tenu des exigences en matière de qualité et de délais du projet Snowmass Base Village, LGM a rapidement identifié l'impression SLA comme l'approche la meilleure et la plus rapide, pour le modèle 1 cm = 1,91 m. « En raison de l'échelle utilisée, nous avions besoin d'une technologie d'impression 3D à faible tolérance », explique M. Berghauer. « En raison de la taille de certains bâtiments, nous devions également avoir accès à des machines de grande taille ». En tant que collaborateur régulier des services de fabrication de 3D Systems, LGM a pris contact avec le fournisseur de services d'impression 3D pour l'aider à donner vie au modèle d'apparence grâce à l'impression SLA.

Selon Patrick Fleege, chef de projet senior chez LGM, la faible tolérance associée à la SLA a permis à LGM de fournir une maquette très détaillée qui correspondait aux attentes du client. « Sans la SLA, le niveau de détail et de finition de surface que nous avons finalement obtenu n'aurait pu être atteint qu'à la main », explique M. Fleege.

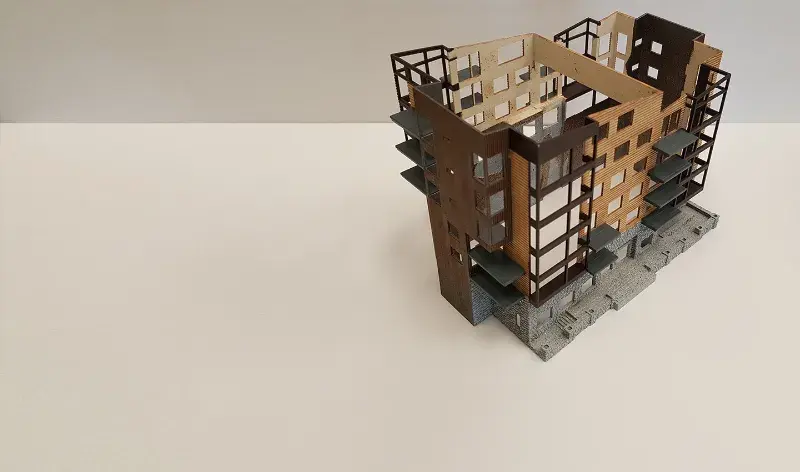

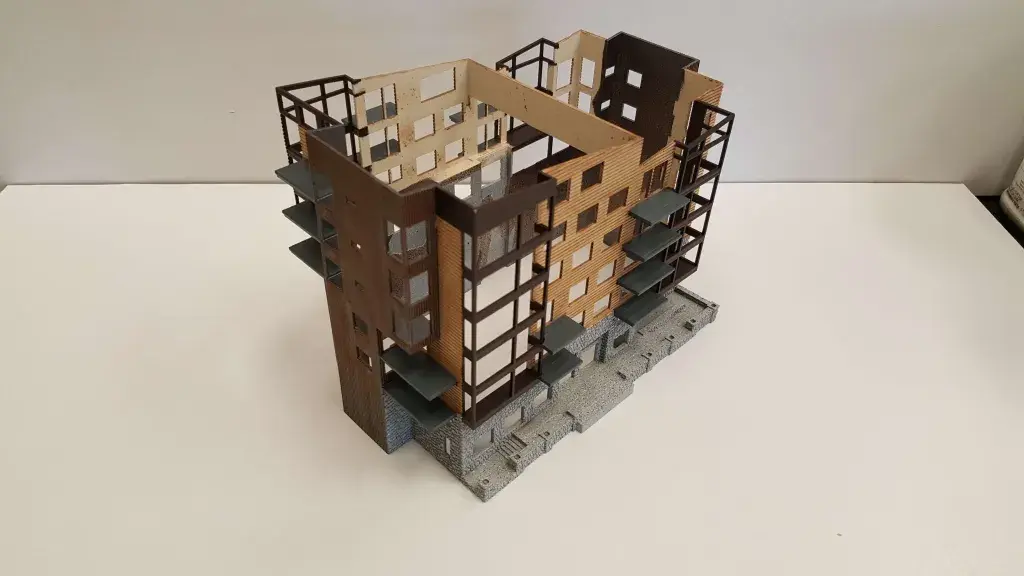

Avec une approche traditionnelle, les textures et les détails auraient été ajoutés par découpe au laser ; en utilisant une approche numérique avec la modélisation et l'impression 3D, LGM a pu réduire considérablement le travail manuel nécessaire pour obtenir le même résultat. L'équipe de modélisation de LGM a appliqué une texture numérique aux fichiers CAO pour donner aux impressions finales l'apparence de la pierre, de la brique ou du bardage, selon les besoins.

Le processus SLA a permis de réaliser des détails fins et a également offert à la fabrication finale une plus grande durabilité grâce à l'éventail des matériaux disponibles. « Les propriétés de type ABS de l'impression SLA de 3D Systems nous ont permis de réduire la taille de certains éléments de détail tout en obtenant des pièces plus solides et plus élastiques que celles que nous aurions obtenues autrement », explique M. Berghauer. La technologie SLA de 3D Systems peut produire de manière de façon uniforme des éléments d'à peine 0,1 mm, en fonction de la géométrie, de l'orientation et du mode de fabrication. La possibilité d'accéder à des plates-formes de fabrication plus grandes grâce aux services de fabrication de 3D Systems a également été bénéfique pour LGM, car certaines des dimensions de la maquette finale atteignaient 508 mm x 457 mm.

Pour l'échelle et les détails de ce projet, LGM affirme qu'aucune autre méthode de modélisation architecturale n'aurait permis de respecter les attentes en matière de qualité dans les délais impartis. Mais la vitesse n'était pas le seul avantage : selon M. Berghauer, la décision d'utiliser l'impression 3D a également permis de réduire le coût final du projet d'environ un tiers par rapport à un modèle traditionnel découpé au laser.

Commande en ligne simple et rapide

Afin de fournir des modèles architecturaux réalistes, LGM superpose généralement ses modèles pour imiter les façades dynamiques que nous avons l'habitude de voir dans la vie quotidienne. À partir des données CAO fournies par le client, LGM s'est appuyé sur sa grande expérience du traitement de la géométrie architecturale pour séparer certains éléments de détail en pièces individuelles à imprimer. Ces assemblages comprenaient des éléments tels que des piliers en pierre et des colonnes, ainsi que ce que LGM appelle le « noyau lumineux ». Le noyau lumineux est composé d'enveloppes de bâtiments intérieurs et de revêtements extérieurs, avec des couches intermédiaires pour les meneaux de fenêtres, qui sont recouverts d'acrylique givré. LGM a conçu et installé un système d'éclairage interactif contrôlé par tablette, avec l'aide de la société australienne Lightswarm. Si l'on tient compte de l'enveloppe du bâtiment, des extérieurs et des éléments paysagers, le nombre total de pièces imprimées en 3D s'élève à environ 250.

Pour la tarification initiale, LGM a utilisé le système de devis en ligne de 3D Systems, qui permet aux utilisateurs de prévisualiser le coût des pièces en fonction de la technologie, du matériau, de l'échelle et de la finition de leur choix. Cette fonctionnalité simple a permis à LGM de calculer un coût estimatif précis dès le début du processus. « Nous avons eu la possibilité de télécharger un fichier pour évaluer les coûts bruts et les intégrer au devis global », explique M. Berghauer. Une fois que 3D Systems a été officiellement choisi comme fournisseur de pièces imprimées en 3D, LGM a été mis en relation avec un spécialiste de la fabrication de 3D Systems qui était disponible pour répondre aux questions et fournir directement des devis pour les fichiers plus importants.

Les impressions 3D de haute qualité s'intègrent parfaitement à la finition en interne

Les pièces s'intègrent parfaitement au processus en aval de LGM, qui comprend le masquage, l'aérographie, la peinture et l'assemblage. « Le fait de recevoir des pièces prêtes à l'emploi nous a permis de gagner beaucoup de temps, et c'est l'un des éléments qui nous a aidés à réaliser ce projet dans les délais impartis », ajoute M. Berghauer.

Pendant que les commandes de pièces étaient imprimées par 3D Systems, LGM a profité de ce temps gagné pour finaliser d'autres étapes du projet et faire davantage en moins de temps. Selon M. Berghauer, de manière générale LGM utilisera l'impression 3D pour offrir un meilleur service, des délais d'exécution plus courts et des produits de meilleure qualité et plus économiques. Dans le cas de ce projet particulier, cependant, l'impression 3D a joué un rôle plus critique : « En fin de compte, c'est notre capacité à externaliser l'impression 3D SLA qui nous a permis de décrocher ce projet », déclare M. Fleege. « Le recours aux services de 3D Systems nous a permis d'être compétitifs et de devancer la concurrence ».