Le soudage TIG (Tungstène inerte gaz) est un procédé de soudage à l'arc couramment utilisé pour obtenir des soudures solides et de qualité dans de fines sections de métal. Rapid Application Group, une entreprise de fabrication additive à plein rendement basée à Broken Arrow, en Oklahoma, a été sollicitée par une grande entreprise aérospatiale pour l'aider à optimiser et à fabriquer ses dispositifs de fixation pour le soudage TIG, avec l'objectif spécifique de réduire le coût et le délai de production des dispositifs de fixation par rapport à l'usinage classique. Spécialisée dans les réponses critiques et rapides aux entreprises des secteurs du pétrole, du gaz, des sports mécaniques, de la santé, ainsi que de l'aérospatiale et de la défense, Rapid Application Group a utilisé la technologie de frittage sélectif par laser (SLS) de 3D Systems et le matériau DuraForm® GF pour aider ses clients à atteindre cet objectif.

L'utilisation d'un flux de travail basé sur la fabrication additive a permis de réduire le délai de production final des dispositifs de fixation destinés au soudage de 84 % et leur coût de 56 %.

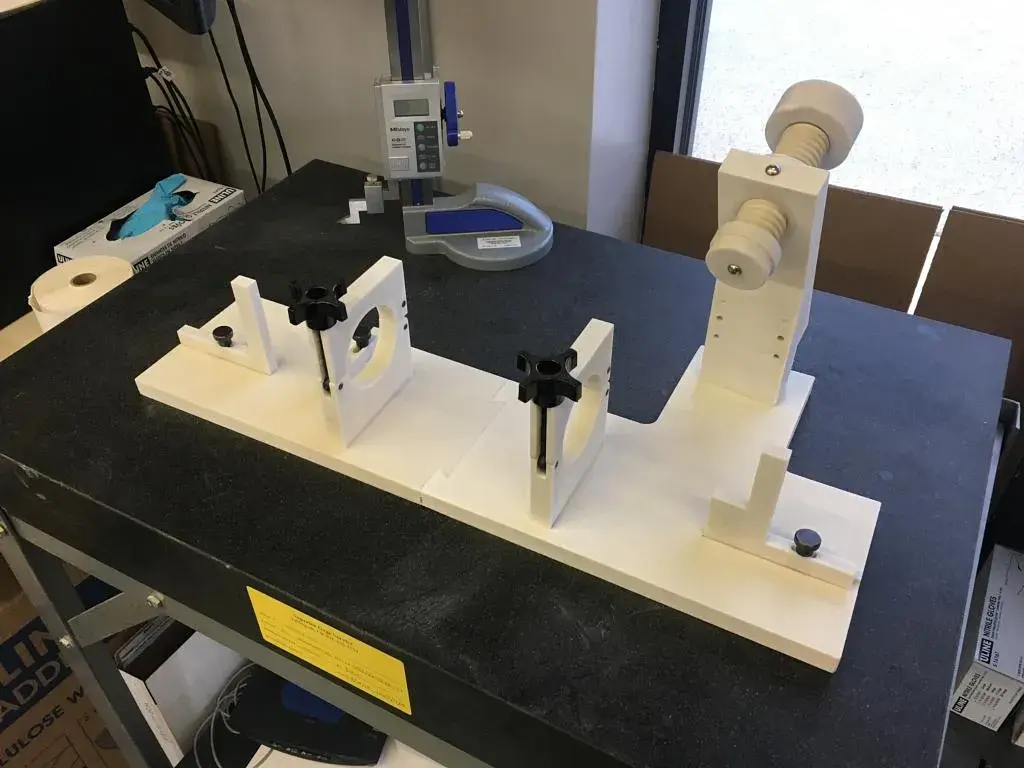

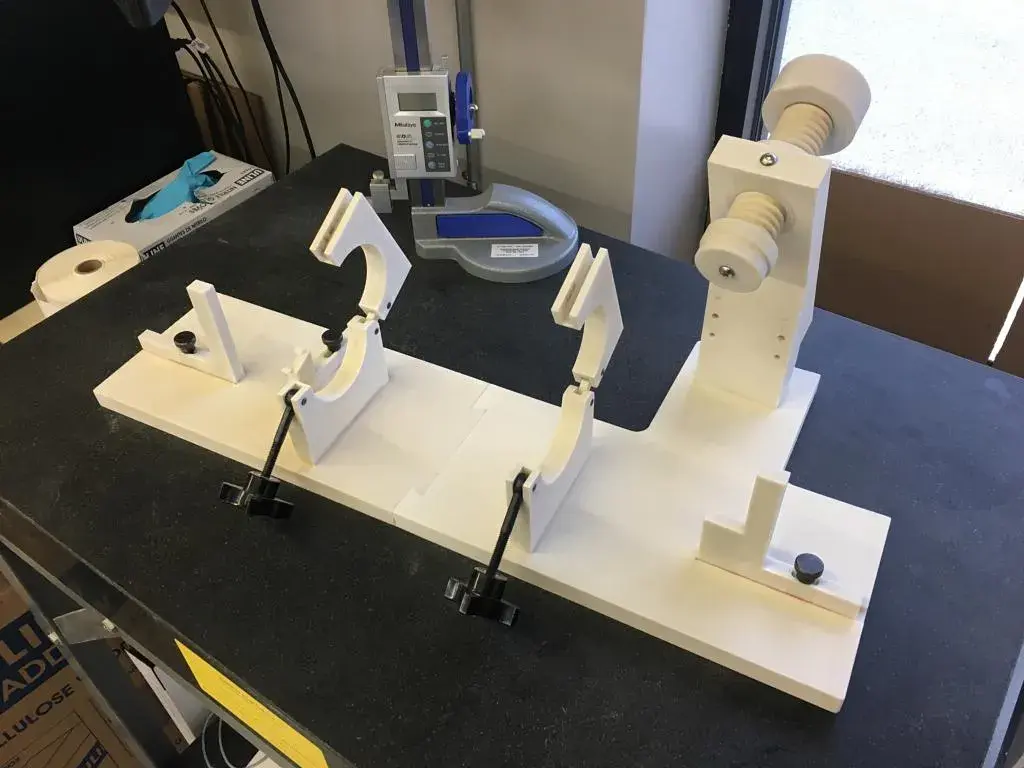

Impression 3D de dispositifs de soudage TIG optimisés

La fabrication additive offre plusieurs avantages par rapport à la fabrication traditionnelle lorsqu'il s'agit de produire des fixations. Outre les avantages en matière de vitesse et de coût, l'impression 3D permet de fabriquer des pièces aux formes complexes qui seraient par ailleurs impossibles à réaliser. Rapid Application Group a utilisé cette capacité pour optimiser topologiquement la conception des dispositifs de fixation utilisés par son client pour le soudage TIG et apporter une succession d'avantages.

L'optimisation topologique des dispositifs de fixation dédiés au soudage a permis d'utiliser moins de matériau sans impact négatif sur la fonction de la pièce. Il a ainsi été possible de réduire le coût de production et le délai d'impression, afin d'atteindre les deux objectifs principaux du client avec une seule stratégie. Le dispositif de fixation pour le soudage imprimé en 3D était plus léger et donc plus facile à manœuvrer, ce qui a entraîné d'autres améliorations fonctionnelles. La capacité à concevoir et à fabriquer une pièce plus légère mais ayant une solidité équivalente, voire supérieure, est une capacité unique à l'impression 3D

Nylon imprimé en 3D résistant à la chaleur

Les propriétés du matériau jouent un rôle décisif pour déterminer la pertinence d'un processus de fabrication pour une application donnée. Dans le cas des dispositifs de fixation dédiés au soudage, l'un des critères essentiels est la capacité à résister à des températures élevées et à rester stables en présence de pression, de déplacement ou de force. C'est pourquoi Rapid Application Group a sélectionné DuraForm GF pour cette application, un nylon 12 technique chargé en fibres de verre qui possède un excellent niveau de rigidité et de résistance à la chaleur. « Il a tout de suite semblé évident que DuraForm GF était le matériau idéal pour cette tâche », indique Terry Hill, fondateur et PDG de Rapid Application Group.

Une impression SLS efficace pour une véritable solution de production

Pour accélérer encore ce projet, Rapid Application Group a utilisé le logiciel 3D Sprint® de 3D System pour optimiser l'imbrication des pièces dans les plate-formes de fabrication de ses imprimantes sPro™ 60 SLS et a réduit le délai d'exécution interne du projet à deux jours seulement. Il s'agissait d'un gain de temps impressionnant pour le client, qui était confronté à des délais d'exécution de plus en plus longs et à des prix de plus en plus élevés avec l'usinage traditionnel.

3D Sprint est un puissant logiciel de fabrication additive tout-en-un fourni avec les imprimantes de plastique de 3D Systems. Il permet de simplifier l'optimisation, la préparation et l'impression des fichiers, en plus de sa suite de fonctionnalités avancées dédiées à la conception, à la correction de fichier, à l'analyse, etc.

Selon Terry Hill, le fait d'associer des imprimantes SLS 3D Systems, le logiciel 3D Sprint et le matériau DuraForm permet d'obtenir un flux de travail productif et de qualité. « La technologie SLS de 3D Systems est une véritable solution de fabrication additive qui a fait ses preuves en production », a-t-il indiqué.

En savoir plus sur l'impression 3D pour les applications de dispositifs de montage ou de fixation précis et fonctionnels.