Terry Hill est un ancien combattant et entrepreneur américain qui était si convaincu de la valeur de la fabrication additive qu'il a démissionné de son poste après l'armée pour prouver son potentiel. En 2017, il a fondé Rapid Application Group, LLC, depuis son bureau à domicile. Depuis l'ouverture de ses portes, l'entreprise a connu une croissance exponentielle - 300 % au cours de sa deuxième année pour devenir l'une des entreprises à la croissance la plus rapide de l'Oklahoma.

Rapid Application Group est un service bureau de fabrication additive de production complète qui fournit une assistance cruciale et rapide à des clients des secteurs du pétrole, du gaz, des sports motorisés, de la santé, de l'aérospatiale et de la défense. Basé à Broken Arrow, Oklahoma, le service bureau a plus de 25 % ans d'expérience collective dans la fabrication additive et est un expert en matière de frittage laser sélectif (SLS), de modélisation par dépôt en fusion (FDM), d'impression multijet (MJP) et d'impression directe sur métal (DMP), avec un accès supplémentaire à une gamme complète de technologies de fabrication additive grâce à 3D Systems On Demand. Avant de fonder Rapid Application Group, Hill a passé 13 ans dans l'armée américaine en tant qu'ingénieur et aviateur, et Rapid Application Group est une petite entreprise certifiée détenue par un ancien combattant handicapé.

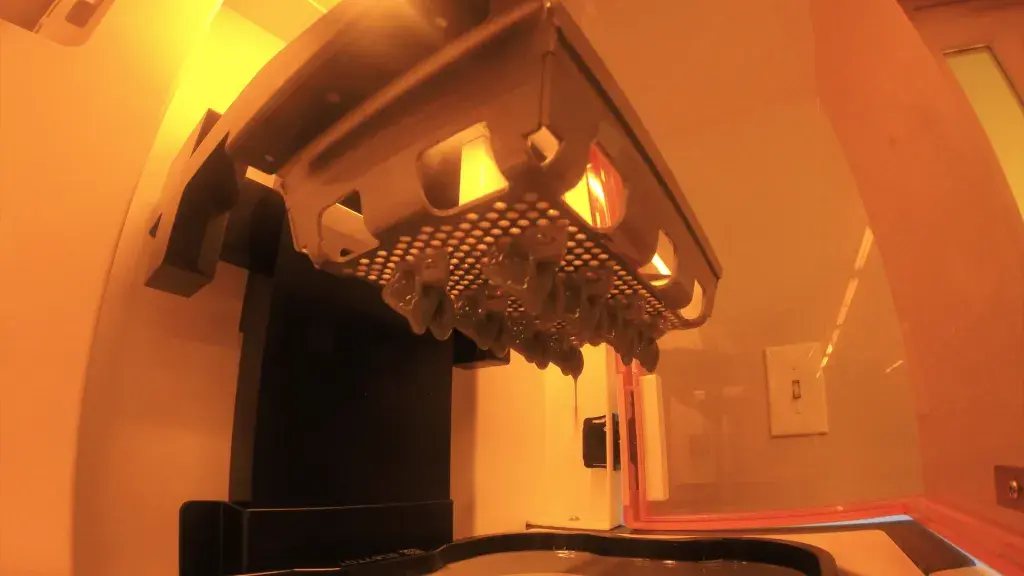

Compte tenu de l'incroyable croissance de l'entreprise, Hill a commencé à chercher un moyen rentable d'augmenter sa capacité de production. Il cite l'achat de la technologie Figure 4® de 3D Systems comme une décision révolutionnaire pour le succès de son entreprise. Outre la facilité d'utilisation et la capacité à produire rapidement et de manière fiable à faible coût, Figure 4 Standalone a été rentabilisée et a doublé la capacité de production de petites pièces de haute qualité de Rapid Application Group en quelques mois seulement.

Le retour sur investissement de la Figure 4 Standalone est atteint en à peine quelques mois après l'installation

L'envie de Rapid Application Group pour l'achat de l'imprimante Figure 4 Standalone a été motivée par le désir d'augmenter la capacité de manière rentable tout en maintenant la qualité des pièces. Pour choisir la machine la plus adaptée, Hill a examiné la vitesse de mise sur le marché, la répétabilité, la finition de la surface de la pièce et le coût du système. Après avoir vu la Figure 4 au salon Rapid + TCT, Hill a déclaré qu'il n'avait pas hésité une seconde. Selon Hill, ce qui l'a d'abord impressionné dans cette machine, c'est son caractère compact, puissant et mobile. « Je voulais quelque chose qu'on puisse éventuellement déplacer dans une autre zone », dit-il. « La décision d'achat a été facile à prendre. »

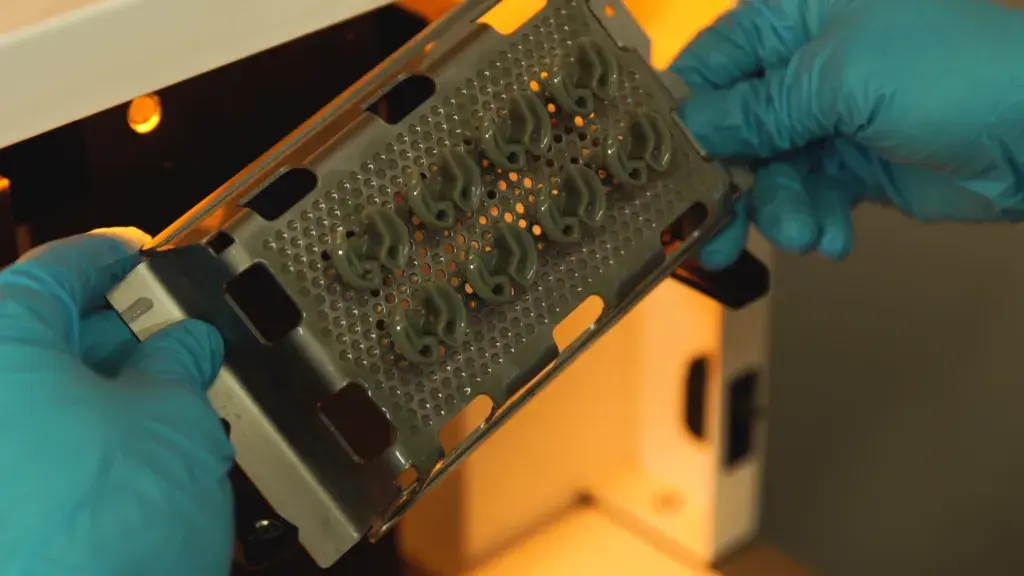

Peu après le déballage, Rapid Application Group était opérationnel. La Figure 4 peut être calibrée pour atteindre les exigences de tolérance de répétabilité six sigma.

« La répétabilité de la Figure 4 est très importante pour moi », déclare Hill. « Je sais que je peux charger un fichier et partir, et qu'à mon retour, les pièces seront exactement comme l'impression précédente, ce qui est essentiel pour maintenir nos normes de qualité et nos calendriers de production. La Figure 4 Standalone a doublé notre capacité de production de petites pièces très détaillées et a été rentabilisé en quelques mois. »

Impression 3D facile et rapide, pièces de production de haute qualité

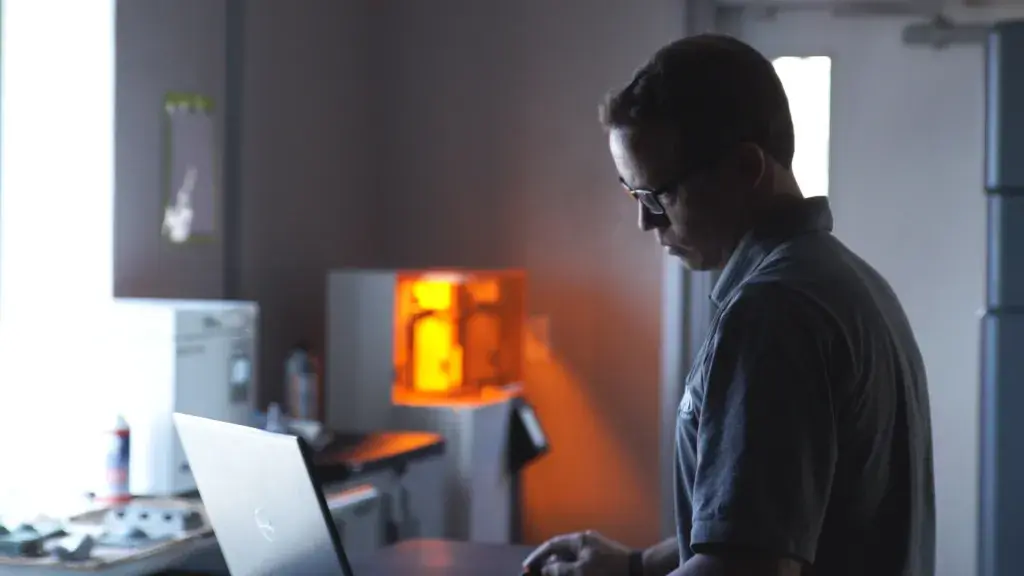

La capacité à lancer rapidement et facilement de nouvelles impressions est importante pour toutes les applications et tous les secteurs, mais elle a un impact direct sur les résultats dans l'environnement des services bureau. Le temps et la complexité de chaque étape affectent la productivité globale, de la réception et du devis des pièces à la correction des fichiers, en passant par l'envoi des pièces à l'impression et le contrôle de la qualité. « Parmi toutes les technologies que nous possédons dans l'entreprise, Figure 4 Standalone est de loin la plus simple et la plus rapide à utiliser », explique Hill. « Associée à 3D Sprint ®, elle constitue la « tempête parfaite » de répétabilité et a complètement ouvert des capacités au sein de l'entreprise. »

Avec Figure 4 Standalone, Rapid Application Group est en mesure de produire des pièces de haute qualité dans des délais beaucoup plus courts. Une fois l'impression terminée, l'obtention d'une pièce finale est un processus simple de retrait des supports, de rinçage de la pièce et d'exécution d'un cycle dans la station de polymérisation UV. « Lorsque je reçois un fichier tôt le matin, il peut être sur l'imprimante d'ici le déjeuner et je peux avoir une pièce en main dans les 30 à 45 minutes », explique Hill. Une pièce comparable prendrait près de sept heures sur d'autres systèmes.

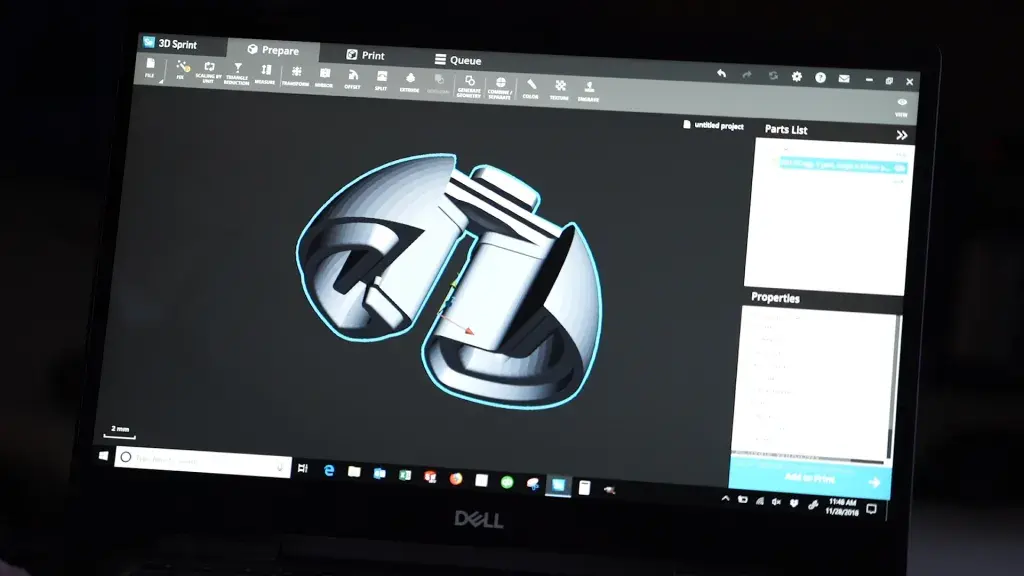

Le flux de travail de 3D Sprint maintient la production en mouvement sur tous les systèmes

3D Sprint comprend une large gamme d'outils qui facilite le processus d'impression 3D du début à la fin. De la manipulation des fichiers au contrôle de la qualité en passant par la préparation des fichiers et la gestion de l'impression, Hill affirme que la vitesse et la facilité du flux de travail de 3D Sprint ont permis à Rapid Application Group de réduire le temps nécessaire pour fournir des devis aux clients et envoyer des tâches à la machine. « Toutes les fonctionnalités de 3D Sprint et la possibilité d'envoyer des fichiers à l'imprimante sans avoir à les transférer physiquement à l'aide d'une clé USB ont vraiment accéléré notre fonctionnement », explique-t-il.

Le logiciel de fabrication additive aide également Rapid Application Group à accélérer les réparations nécessaires des fichiers en identifiant et en proposant des solutions aux problèmes potentiels des fichiers. « C'est un excellent outil pour maintenir notre flux de production », explique Hill.

L'outil Smart Supports basé sur l'algorithme permet de générer des structures de support qui minimisent l'utilisation des matériaux tout en optimisant le placement. Il est également possible de remplacer Smart Supports et d'attribuer manuellement des structures : « 3D Sprint vous donne cette latitude. Je peux faire presque tout ce dont j'ai besoin dans 3D Sprint », dit Hill.

En raison de la facilité et de la vitesse du flux de travail 3D Sprint, Rapid Application Group utilise le logiciel pour préparer les fichiers de toutes ses imprimantes 3D, avec l'avantage supplémentaire de pouvoir passer rapidement d'une imprimante 3D Systems à une autre. « La facilité d'utilisation est dix sur dix », explique Hill. Il a également découvert qu'il était très facile d'enseigner à d'autres opérateurs, ce qui a facilité la formation des nouveaux utilisateurs.

Qualité de la surface moulée par injection avec le matériau Figure 4 TOUGH-GRY 15

Selon Hill, la qualité de surface des pièces Figure 4 est si comparable aux pièces moulées par injection que plusieurs de ses clients lui ont demandé de clarifier le processus de production lors de la livraison. « Des clients m'ont dit qu'ils avaient l'impression que nous avions moulé par injection des pièces qui étaient en fait imprimées , explique Hill. « En matière de qualité de surface, de solidité et de vitesse de livraison des pièces, Figure 4 Standalone nous a aidé à exceller. C'est comme si 3D Systems avait pris une machine de moulage par injection et l'avait fait entrer dans un espace de 60 cm sur 60 cm. »

Par exemple, Rapid Application Group a collaboré avec une société de dispositifs médicaux pour produire une nouvelle version d'un composant qui se brisait continuellement et causait des problèmes de maintenance lors d'une utilisation courante. Rapid Application Group 3D a imprimé le nouveau composant à l'aide de Figure 4 Standalone et du matériau Figure 4® TOUGH-GRY 15 et l'a soumis à une série de tests de qualification. Même si les spécifications exigeaient que le composant puisse résister à une chute d'environ 2 mètres, Hill a franchi un pas de plus et a plutôt lancé les pièces dans la cloison sèche de son atelier : « Les pièces se sont fixées dans la cloison sèche et revenaient complètement intactes », explique-t-il.

À l'aide de Figure 4, Rapid Application Group a pu conclure un contrat avec la société de dispositifs médicaux afin de fournir ces pièces améliorées. Quant à l'entreprise de dispositifs, la maintenance de la machine qui intègre la pièce imprimée en 3D a été considérablement réduite, lui permettant ainsi de prolonger sa garantie. « C'est un énorme succès pour tout le monde », explique Hill.

Ouverture d'un bureau complet de fabrication additive

Hill a d'abord été exposé à la fabrication additive en 2015 lorsqu'il a inventé la fixation Hill Helmet pour les casques de vol aux États-Unis en tant que pilote de recherche au Aeromedical Research Laboratory. Le laboratoire était équipé d'une petite imprimante 3D qui, selon Hill, a créé l'étincelle : « dès ma première interaction avec la fabrication additive, je savais que c'était quelque chose dont je devais faire partie », explique-t-il.

Après avoir quitté l'armée, Hill a été choisi comme directeur du développement commercial d'une entreprise aérospatiale mondiale, où il a géré l'implémentation de la fabrication additive, du soudage robotisé et de l'automatisation. Il a identifié la fabrication additive comme étant le tremplin dont l'entreprise avait besoin pour évoluer, mais en raison du calendrier et des finances, le programme n'a pas été poursuivi. Cependant, la confiance de Hill dans la technologie n'a pas faibli. Il a démissionné de la société pour fonder Rapid Application Group.

Aujourd'hui, Rapid Application Group prend en charge les pièces de production à volume élevé et faible dans une gamme complète de technologies additives. Il s'agit d'une petite entreprise détenue par un ancien combattant handicapé, avec des certifications HUBzone, ITAR et NaVOBA supplémentaires, et est conforme à la norme AS9100D/ISO9001, avec une certification prévue au T1 2019. Fort d'un succès rapide et continu, Hill affirme que Rapid Application Group n'existe pas pour concurrencer d'autres entreprises de fabrication, mais qu'il s'agit plutôt d'une entreprise d'assistance. « Nous sommes ici pour fournir immédiatement des moyens par le biais de la fabrication additive », dit-il.

Transformer la vie des anciens combattants grâce à l'impression 3D

La vision de Hill ne se limite pas à répondre aux besoins de ses clients, elle répond également à ceux d'autres anciens combattants. Après avoir quitté l'armée, Hill a été mis au défi de revenir à la vie civile. À travers son entreprise, il a eu l'occasion d'aider d'autres anciens combattants à se rétablir dans la vie civile et a lancé un programme de certification Veterans to Additive Manufacturing afin d'apporter aux anciens combattants les qualifications nécessaires.

Veterans to Additive Manufacturing est un programme structuré proposé aux anciens combattants qui couvre des sujets conceptuels et pratiques dans l'ensemble du flux de fabrication additive de pièces, du chargement des imprimantes au contrôle de la qualité. Hill affirme que la volonté d'aider les autres est une partie de lui à laquelle il s'est senti intrinsèquement lié lorsqu'il était dans l'armée, et qu'il cherche à rester actif dans la vie civile. Le programme pédagogique est conçu pour aider les anciens combattants à acquérir des compétences professionnelles qu'ils peuvent continuer à utiliser au sein de Rapid Application Group ou emmener avec eux selon leurs objectifs. Hill a également établi un Fundamentals of Additive Manufacturing Certificate (Certificat de fondamentaux sur la fabrication additive) pour les étudiants du lycée local et les jeunes en difficulté. « Nous avons la responsabilité sociale de prendre soin de la prochaine génération et de planter la graine de l'innovation par le biais de la fabrication additive », explique Hill.

Hill a même utilisé la fabrication additive pour aider les amis à quatre pattes qui l'aident. Grâce à l'imprimante Figure 4 3D et au matériau Figure 4 TOUGH-GRY 15, Hill a coordonné avec d'autres organisations la conception et la livraison d'une jambe prothétique pour la sœur de son chien d'assistance, Honor. Placée à l'Association des Anciens Combattants, Honor avait des difficultés à se déplacer en raison de dommages causés à sa patte arrière gauche. La durabilité et la finition de surface du matériau Figure 4 en ont fait la solution idéale pour l'application, et la vitesse du système Figure 4 a limité le temps durant lequel Honor serait séparée des anciens combattants auxquels elle manquait.

« Je pense que notre volonté d'aider les autres est l'une des raisons pour lesquelles Rapid Application Group se développe si rapidement », explique Hill. « Je n'ai jamais pensé à souhaiter que les choses soient différentes, mais je vais absolument tout faire pour que cela change. »