Qu'est-ce que l'impression directe en métal ?

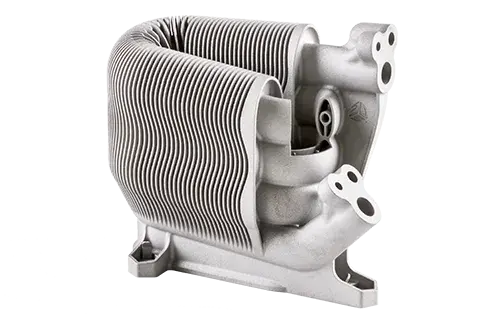

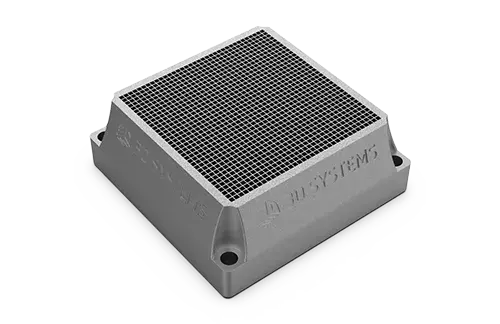

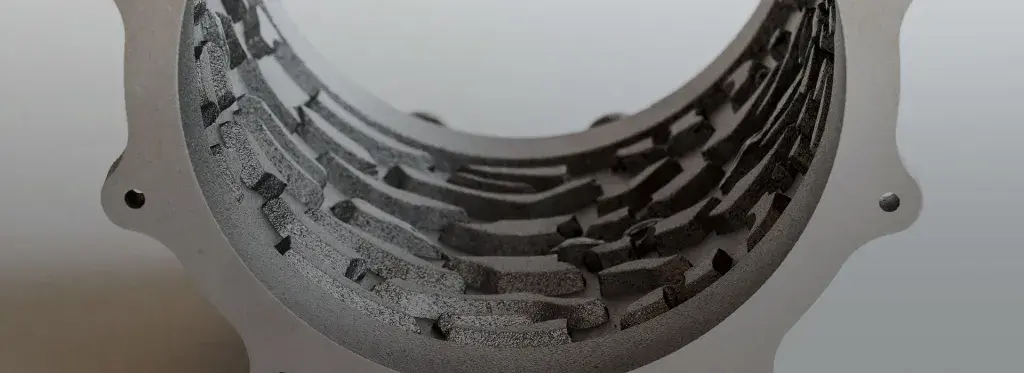

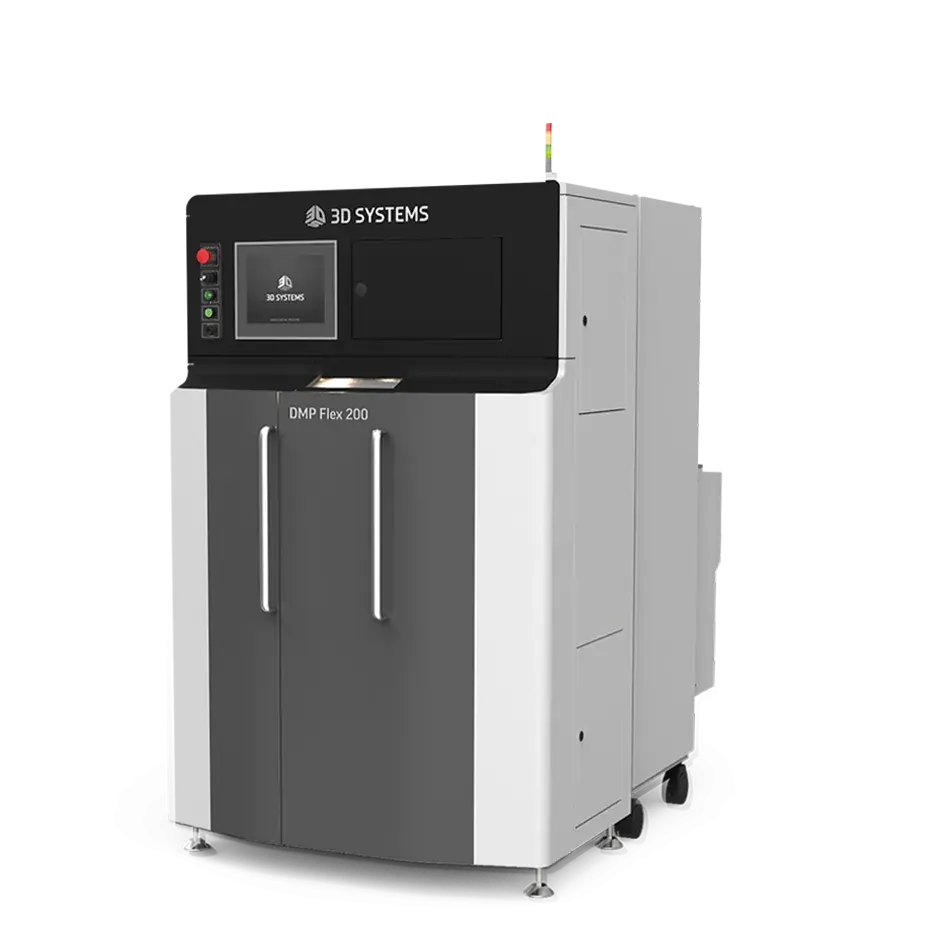

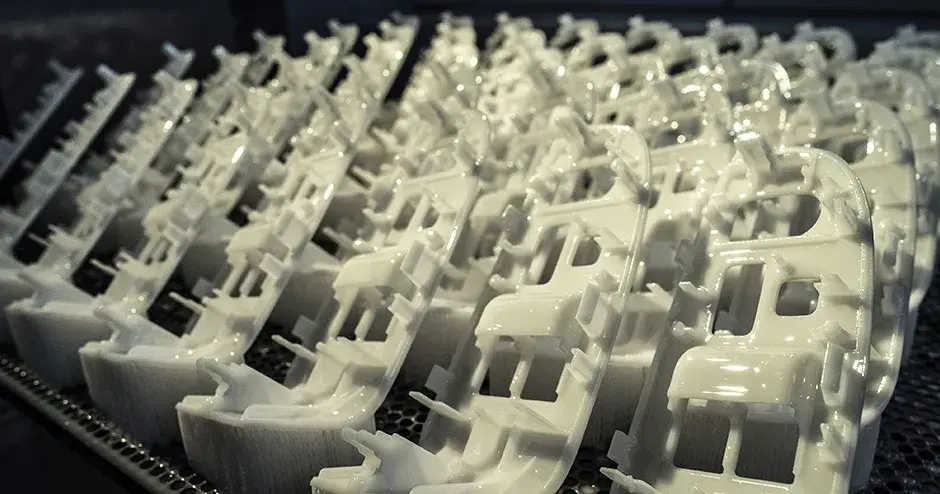

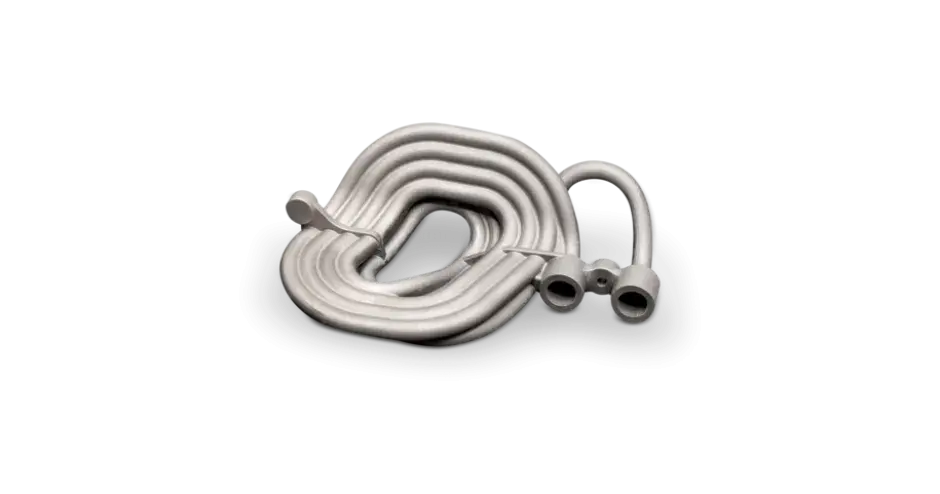

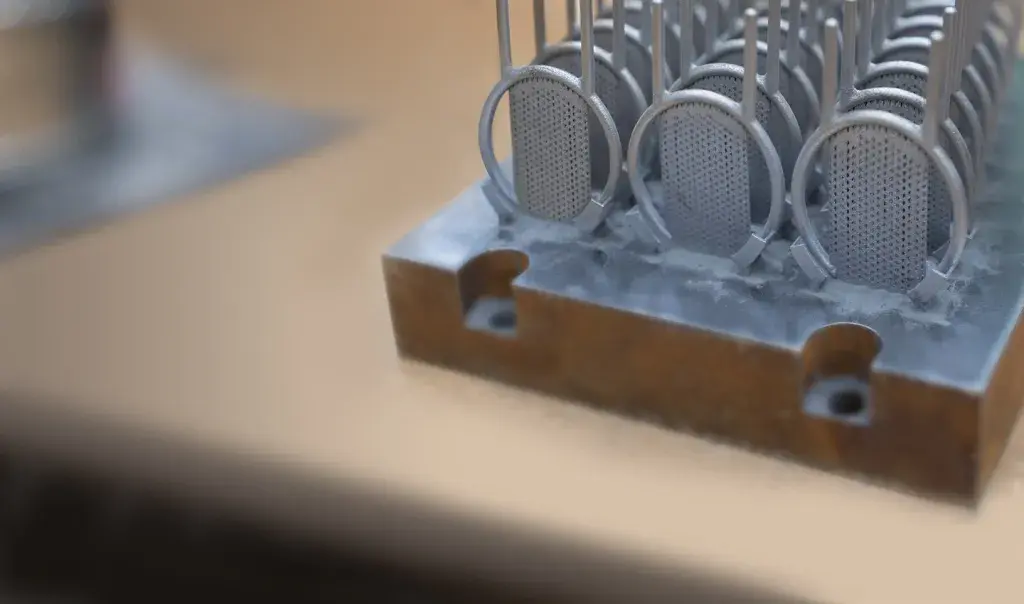

L’impression directe en métal (DMP), également connue sous le nom de « frittage laser direct de métal (procédé DMLS) », est une technologie de fabrication additive qui permet de produire des pièces complexes en métal de haute qualité à partir de données 3D de CAO. Dans la machine, un laser de haute précision est dirigé vers des particules de poudre métallique afin de construire de manière sélective de fines couches métalliques horizontales successives. Cette technologie de pointe permet de produire des pièces métalliques présentant des formes complexes impossibles à obtenir au moyen des technologies de fabrication soustractive ou de moulage traditionnelles. Différents métaux fonctionnels sont disponibles pour imprimer des conceptions, des pièces prototypes jusqu'aux pièces de production dans des séries pouvant atteindre 20 000 unités.