Elan Motorsports avait besoin d'aide pour développer un collecteur de carburant. La complexité de la pièce et l'environnement difficile du réservoir lui posaient problème. Un nouveau collecteur, créé à l'aide d'un matériau SLS, a été directement fabriqué et utilisé lors de plusieurs courses, dont celle d'Indianapolis 500.

Complexité de la pièce, environnement difficile du réservoir

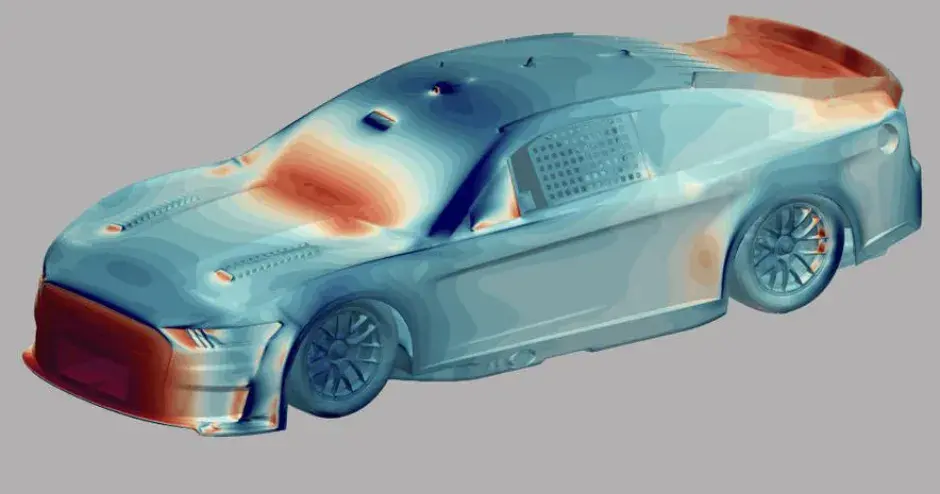

Elan Motorsports Technologies (EMT), une entreprise du groupe Panoz, fabrique des voitures de course et utilise les technologies de carbone composite dans diverses applications. Face aux délais serrés à respecter, EMT et le groupe Panoz ont fait appel aux services de fabrication de 3D Systems pour créer un collecteur de mise à l'air libre du carburant, un assemblage en deux parties destiné à être utilisé dans le réservoir de carburant au méthanol de plusieurs de leurs voitures de course.

Cela tient de l'exploit si l'on considère le nombre de problèmes à surmonter, tels que la complexité des pièces et l'environnement du réservoir lui-même. Les pièces étaient complexes et, comme il s'agissait d'un premier essai, la quantité produite était trop faible pour justifier le coût et le temps associés à un outillage de production traditionnel.

Les pièces solides gardent leur forme sous des températures élevées

Le problème suivant à résoudre était l'environnement contraignant du réservoir dans lequel les pièces devaient fonctionner. Les pièces étaient complètement immergées dans le réservoir de méthanol et devaient résister à celui-ci sans l'absorber. En absorbant le carburant, les pièces se dilateraient à l'intérieur du réservoir, ce qui entraînerait de graves problèmes de ventilation. Parmi les autres défis à relever par les équipes d'EMT et de 3D Systems figuraient la conservation de la forme et la résistance. En raison de contraintes telles que les températures élevées et les vibrations extrêmes, le collecteur de mise à l'air libre devait être suffisamment solide pour conserver sa forme originale sous la chaleur et devait rester fixé au réservoir à l'endroit prévu par sa conception originale, sans se détacher sous l'effet des vibrations. Y parvenir a nécessité d'adopter une approche unique par rapport aux méthodes de prototypage standard et 3D Systems était là pour relever ce défi de fabrication directe.

Meilleures performances pendant les essais

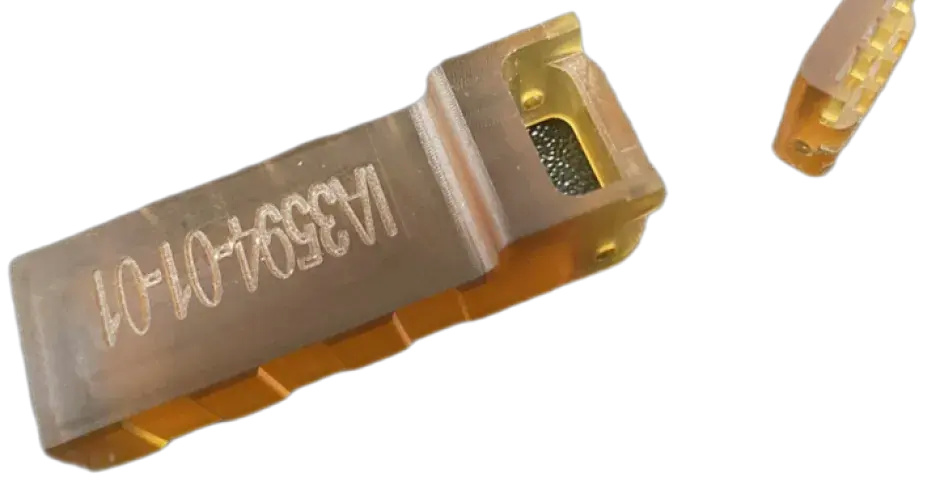

3D Systems, un des meilleurs bureaux d'études du secteur, qui fournit des devis en ligne instantanés et des solutions de fabrication innovantes a réalisé que les pièces fabriquées directement auraient besoin d'une résistance supérieure pour supporter les conditions thermiques difficiles et a rapidement choisi le procédé de Frittage sélectif par laser (SLS) de 3D Systems et le nouveau plastique DuraForm EX, robuste et résistant aux chocs.

« Nous n'aurions pas pu y parvenir sans le plastique DuraForm EX », a déclaré Jason Dickman. « Tellement d'entreprises florissantes l'utilisent. »

3D Systems a collaboré avec l'un de ses partenaires en utilisant le plastique DuraForm EX et une technique de superposition de couches pour créer un assemblage fonctionnel amélioré privilégiant la longévité. Le test du collecteur de mise à l'air libre a donné de meilleurs résultats en combinant un jet de plasma de tempérage et un revêtement par infiltration.

L'épaisseur totale appliquée a été mesurée de façon à atteindre 25 à 38 microns (1 à 1,5 mils). Le processus de tempérage n'a pris que 20 minutes et le séchage quelques minutes supplémentaires.

DuraForm EX s'invite aux courses

Produisant ce qui se fait de mieux dans le domaine de la course automobile, EMT a trouvé que la solution de fabrication directe de 3D Systems pour son collecteur de mise à l'air libre était supérieure en termes de conception et exceptionnelle en termes de fonctionnalité. EMT et le groupe Panoz ont utilisé avec succès les nouvelles pièces DuraForm EX dans de nombreuses courses, dont l'Indianapolis 500, la Michigan 300, la course de Las Vegas et la course automobile Florida INDY.