Défi

Production rapide et économique d'un nouveau boîtier de pompe à eau pour une voiture de course vintage devant faire une apparition au Festival de vitesse de Goodwood.

Solution

- Logiciel d'inspection Geomagic® Control X™ par 3D Systems

- Logiciel de numérisation vers CAO Geomagic® Design X™ par 3D Systems

- Tomodensitométrie

- Imprimante 3D de métal ProX® DMP 320 par 3D Systems

- Matériau en acier inoxydable LaserForm® 316-L par 3D Systems

Résultats

- La rétro-conception, l'inspection et l'impression 3D d'un boîtier de pompe à eau ont été réalisées 50 % plus rapidement qu'avec les méthodes traditionnelles de moulage au sable.

- Impression 3 D d'un boîtier de pompe à eau en seulement 3 jours.

- Le matériau en acier inoxydable résistant à la corrosion LaserForm 316-L a fonctionné comme un métal ordinaire.

- La nouvelle pièce s'est parfaitement adaptée aux composants existants de la pompe.

- La pompe a montré ses excellentes performances lors du Festival de vitesse de Goodwood.

La n° 28 Cummins Diesel Special a secoué le monde de la course automobile en 1952 en remportant la pole position à l'Indianapolis 500 (Indy 500 ) avec le meilleur temps intermédiaire de l'histoire. Cet exploit, ainsi que les nombreuses autres innovations de la voiture, lui ont valu une place de choix dans l'histoire de la course automobile.

Soixante-cinq ans plus tard, la n° 28 a été invitée au Festival de vitesse de Goodwood au Royaume-Uni pour participer au légendaire Goodwood Hillclimb aux côtés de centaines de voitures modernes et anciennes. Lors de la préparation de la n° 28, les ingénieurs de Cummins ont découvert que la pompe à eau était si rouillée qu'elle ne survivrait probablement pas à l'événement. Pour arriver à Goodwood en état de marche, la n° 28 avait besoin d'une nouvelle pompe à eau.

La pompe à eau d'origine était une conception unique spécifique à la n° 28. Par conséquent, aucune pièce de production de rechange ne pouvait faire l'affaire. Pour compliquer encore les choses, la n° 28 devait être expédiée quelques semaines après, ce qui excluait d'utiliser les méthodes traditionnelles de moulage au sable pour obtenir une pièce de rechange, compte tenu du temps de fabrication estimé à 10 semaines. À la place, les ingénieurs de Cummins ont recouru à la rétro-ingénierie et à la fabrication additive en métal, au moyen d'une imprimante 3D de métal ProX DMP 320 de 3D Systems, et avec l'aide de 3rd Dimension Industrial 3D Printing, un fabricant de métaux de production de haute qualité spécialisé dans l'impression 3D directe en métal (DMP). La nouvelle pompe à eau a été imprimée en 3D en seulement trois jours et le processus complet a pris cinq semaines au lieu de 10.

N° 28 Cummins Diesel Special à l'Indy 500 de 1952

Une page d'histoire de la course automobile

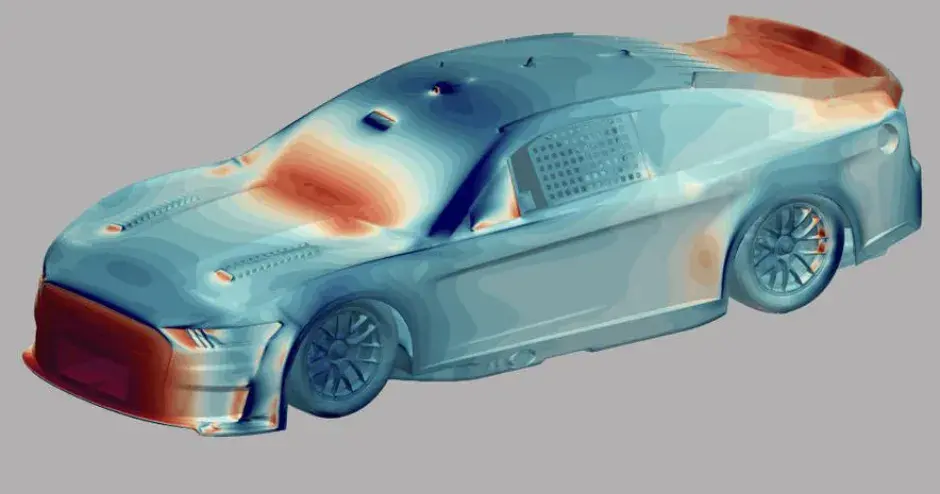

La n° 28 était la première voiture de l'Indy 500 à être équipée d'un turbocompresseur et la première dont l'aérodynamisme a été optimisé en soufflerie. Elle a réalisé ses quatre tours de qualification à une vitesse moyenne record de 222,101 km/h.

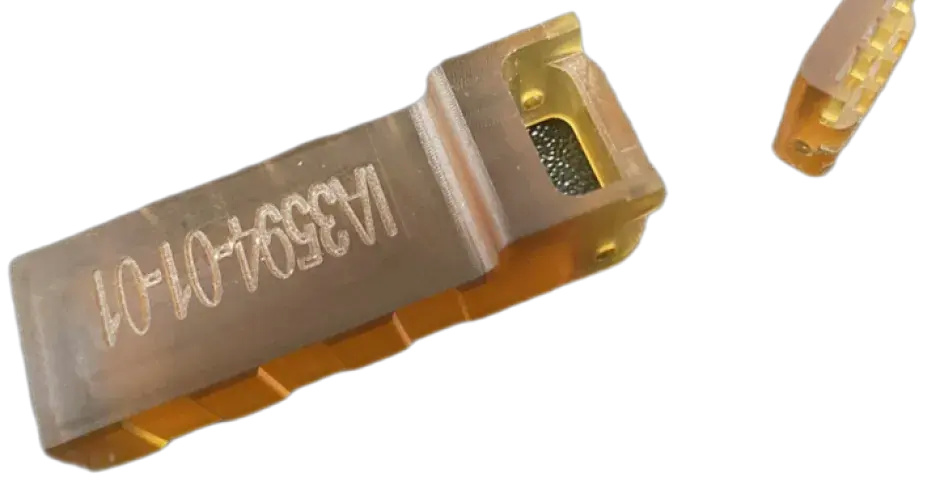

Pompe à eau d'origine présentant de nombreux trous et signes de corrosion

Depuis sa course historique de 1952, la n° 28 est exposée à l'Indianapolis Motor Speedway Museum et au siège social de Cummins. En 1969, la n° 28 a fait un tour de piste avant le départ de l'Indy pour marquer le 50e anniversaire de Cummins. La dernière fois que la n° 28 a participé à une course, c'était au Festival de vitesse de Goodwood à la fin des années 1990.

« Alors que nous préparions la voiture à une nouvelle course pour la première fois depuis près de 20 ans, nous avons remarqué de nombreux trous et signes de corrosion sur la pompe à eau », a déclaré Greg Haines, responsable de la conception et du développement pour le moteur X15 et membre de l'équipe Histoire et restauration de Cummins. « Par endroits, le boîtier était entièrement rongé et seuls les dépôts minéraux recouvrant les trous l'empêchaient de fuir. Nous avions besoin d'un nouveau boîtier rapidement pour pouvoir respecter notre engagement et faire prendre le départ à la voiture à Goodwood. »

Une course pour produire une nouvelle pompe à eau

La méthode de base utilisée pour fabriquer un nouveau boîtier de pompe est la même que celle utilisée pour fabriquer la pompe d'origine : l'usinage d'un modèle en plastique ou en bois et son utilisation pour former un moule en sable pour le coulage. Avec cette méthode, il aurait fallu environ 10 semaines pour fabriquer un seul boîtier, ce qui aurait empêché la voiture de participer au festival de Goodwood. Le délai de fabrication du nouveau boîtier de la pompe à eau aurait pu être réduit en imprimant en 3D le nouveau modèle de moulage ou même le moule en sable lui-même, mais les plus importants gains de productivité ont été obtenus en contournant totalement le processus de moulage et en utilisant la rétro-ingénierie et l'impression 3D pour produire directement la pièce finale en seulement cinq semaines, soit deux fois plus vite.

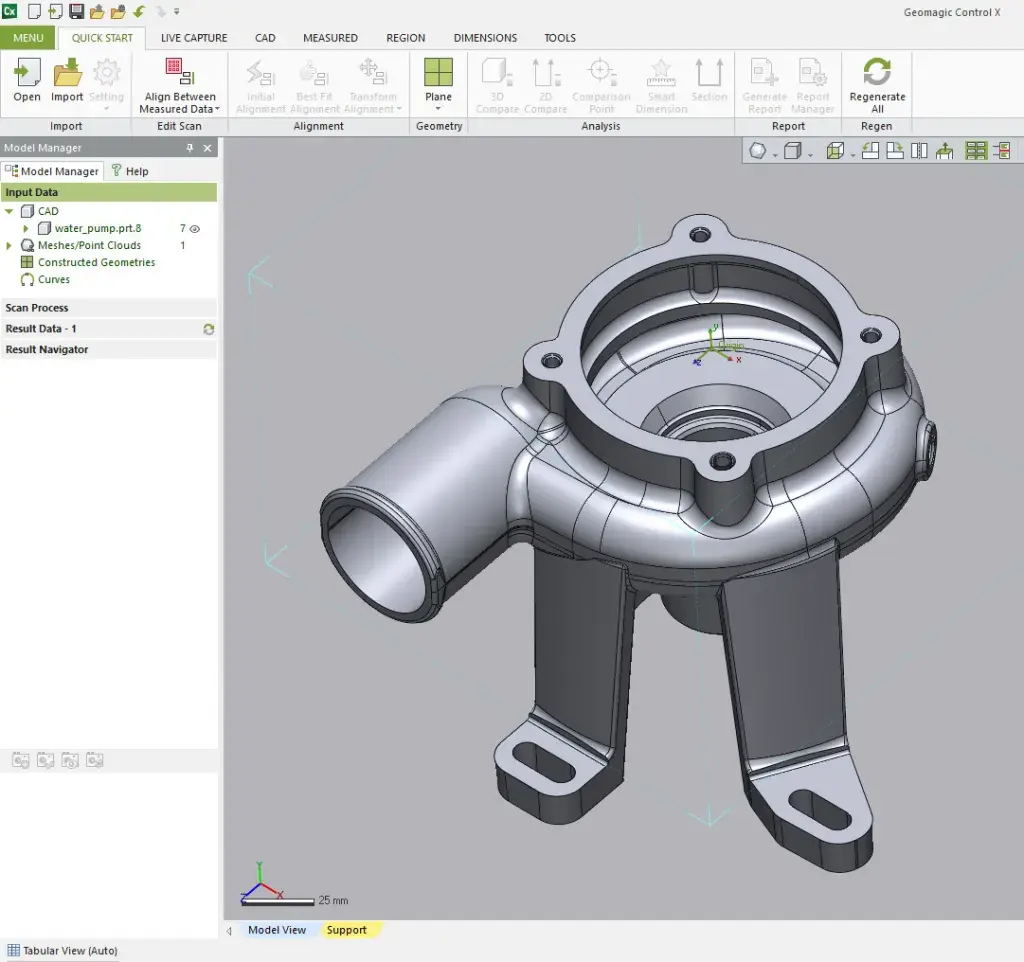

Inspection de la pompe à eau dans Geomagic Control X

Numérisation

Les ingénieurs de Cummins ont commencé par numériser le boîtier de pompe à eau existant par tomodensitométrie. Ils ont choisi la tomodensitométrie parce que la pompe contenait de nombreuses dépouilles et autres géométries internes qu'il aurait été impossible de capturer avec un scanner laser ou un autre outil d'imagerie en vision directe.

Inspection

Pour vérifier que les données de numérisation étaient exactes avant d'aller plus loin, les ingénieurs ont importé les données du nuage de points générées par tomodensitométrie dans le logiciel d'inspection et de métrologie Geomagic Control X, où ils ont séparé et aligné la géométrie interne et externe de la pompe.

« Pour un projet comme celui-ci, nous séparons généralement la géométrie de la volute interne du corps afin de pouvoir le modéliser comme un noyau et faire une comparaison avec les données du nuage de points pour nous assurer que l'ensemble de notre travail est exact », a déclaré Chris George, chef d'équipe du modèle CAO pour la conception de systèmes avancés pour Cummins.

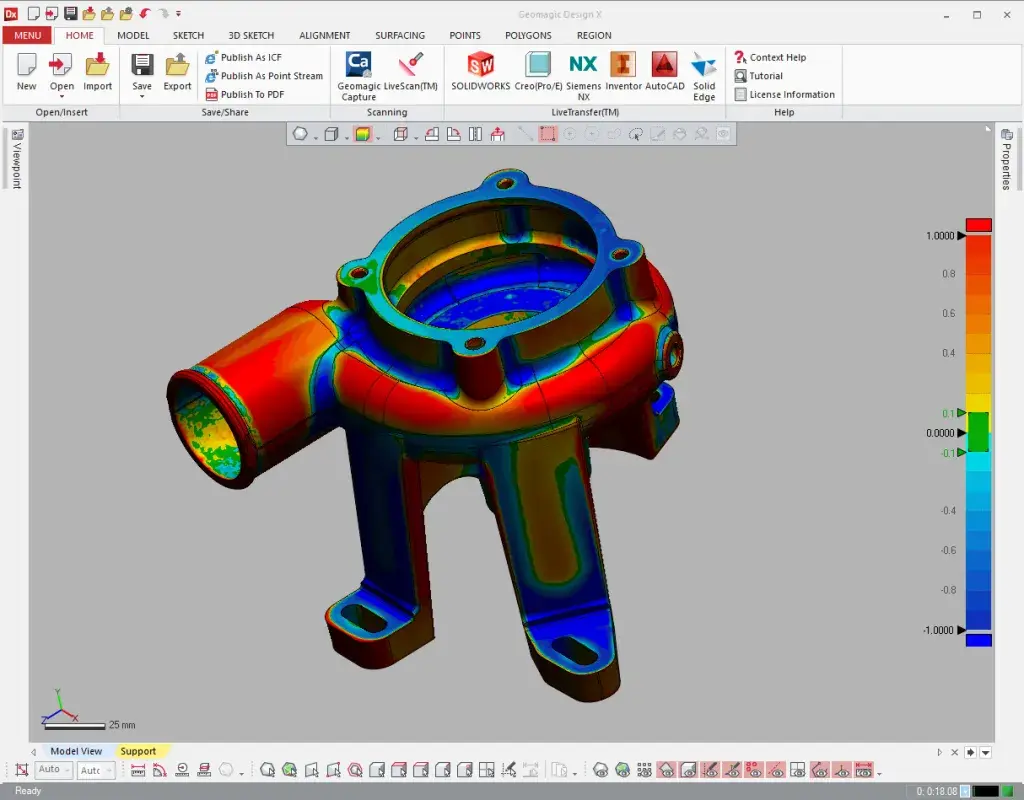

Comparaison du modèle CAO de la pompe à eau aux données de numérisation dans Geomagic Design X

Ingénierie inverse

Disposant d'une bonne géométrie de numérisation sur laquelle baser son travail de conception, Cummins a utilisé le logiciel de rétro-ingénierie Geomagic Design X pour convertir le nuage de points en un modèle solide non paramétrique afin d'effectuer des vérifications de l'ajustement CAO. Ces vérifications ont permis à l'équipe de Cummins de déterminer les dimensions d'assemblage appropriées pour le rotor et l'arbre, ainsi que la manière dont tous les éléments s'imbriqueraient et seraient scellés ensemble.

Selon Chris George, Cummins utilise principalement Geomagic Control X et Geomagic Design X pour manipuler les nuages de points. « Les logiciels Geomagic de 3D Systems fournissent une solution complète pour le traitement et l'inspection de données numérisées, ainsi que pour leur conversion en un modèle solide », a-t-il déclaré. « Nous les utilisons pour chaque projet de rétro-ingénierie que nous réalisons, ce qui nécessite souvent des rapprochements géométriques, des analyses par éléments finis de la structure et de l'écoulement, et des comparaisons entre modèle et numérisation, que nous transmettons à nos clients de l'ingénierie. »

« Le logiciel Geomagic de 3D Systems fournit une solution complète pour le traitement et l'inspection de données numérisées, ainsi que pour leur conversion en un modèle solide. Nous l'utilisons dans chacun de nos projets de rétro-ingénierie. »—Chris George, chef d'équipe Modèle CAO maître pour la conception de systèmes avancés, Cummins

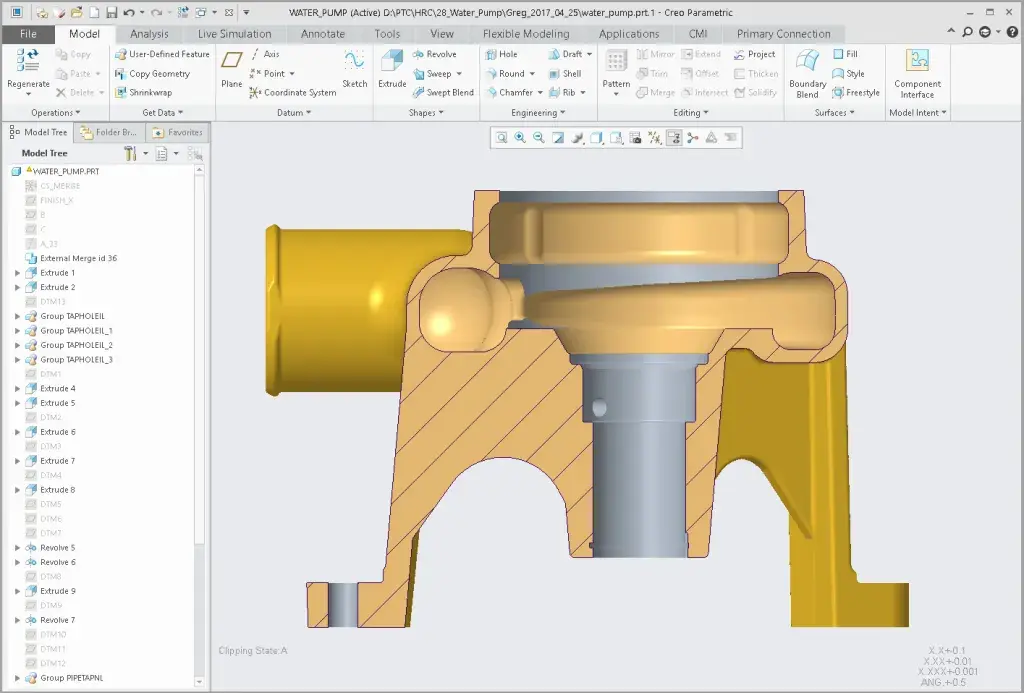

Conception d'une nouvelle pompe à eau dans Creo

Conception

En raison de la corrosion importante de la pièce d'origine, Cummins n'a pas pu utiliser le modèle créé à partir des données numérisées comme base de l'impression 3D. Au lieu de cela, les ingénieurs de Cummins ont importé le modèle non paramétrique dans le logiciel de CAO 3D PTC Creo® afin de s'en servir pour créer un modèle paramétrique. À la lumière des dommages physiques subis par la pompe numérisée, l'équipe de Cummins a dû prendre des décisions éclairées lors de la modélisation en 3D de la pièce de rechange pour obtenir un modèle final fonctionnel.

Impression 3D

Elle a ensuite envoyé ce fichier à l'équipe de 3rd Dimension, qui l'a nettoyé, l'a analysé pour déterminer l'orientation optimale de l'impression, et a affecté des supports pour stabiliser l'impression. Les ingénieurs de 3rd Dimension ont tranché et tramé la pièce avec soin pour définir le mouvement du laser pendant la fabrication.

Bien que le boîtier d'origine de la pompe à eau ait été fabriqué en magnésium pour aider à réduire son poids, la sensibilité du magnésium à la corrosion suite à une exposition prolongée à l'eau et au liquide de refroidissement était un facteur important dans le problème que Cummins essayait de résoudre. 3rd Dimension a donc fabriqué la pièce finale imprimée en 3D en utilisant le matériau en acier inoxydable LaserForm 316-L sur une imprimante 3D de métal ProX DMP 320.

Nouvelle pompe à eau imprimée en 3D avec assemblage du rotor

« Le volume de fabrication plus important de l'imprimante ProX DMP 320 nous a offert plus de possibilités au niveau de l'orientation de la pièce, ce qui nous a aidés à optimiser les supports, et sa vitesse nous a permis de réaliser l'impression en un temps record », a déclaré Bob Markley, président de 3rd Dimension. « Par ailleurs, la ProX DMP 320 n'utilise pas de liant pour assembler le matériau, ce qui signifie que le résultat est un alliage pur qui se comporte comme du vrai métal, car il s'agit de vrai métal. C'est un avantage pour les performances de la pièce finale compte tenu de l'environnement d'exploitation. »

Trois jours seulement après avoir reçu le fichier 3D de la géométrie de la pompe à eau, 3rd Dimension a envoyé le boîtier de la pompe terminée à Cummins.

Écrire de nouveau l'histoire de la course automobile

Le boîtier s'enclenchait parfaitement avec les autres composants de la pompe et a offert des performances similaires à celles d'une pièce neuve pendant plus de six tours du Goodwood Hillclimb. Tout comme à l'Indy, la n° 28 a enthousiasmé les fans de Goodwood et a été classée parmi « Les 10 meilleures choses vues au Festival de vitesse de Goodwood de 2017 » par le magazine Car and Driver.

La n°28 Cummins Diesel Special au Festival de vitesse de Goodwood de 2017

Par ailleurs, comme cela avait été le cas pour le 50ème anniversaire de Cummins en 1969, la n° 28 a aussi eu la vedette lors de la célébration du 100ème anniversaire de Cummins, lorsqu'elle a effectué un tour de piste de parade avant le départ de la course Indy 500 de 2019.

Téléchargez un eBook pour en savoir plus sur l'inspection et la rétro-ingénierie.