Regardez le webcast dans lequel MTI et English Racing présentent ce projet et répondent aux questions

L'équipe English Racing basée en Oregon était confrontée à un problème sur sa voiture de course Mitsubishi Evo : après réglage, la pression d'huile augmentait immédiatement de façon excessive, provoquant une panne de moteur. Elle avait bien une solution pour résoudre ce problème, mais la création de pièces coulées dépassait largement son budget. Puis elle a découvert Metal Technologies Inc. (MTI) qui proposait une nouvelle solution innovante : l'impression 3D en métal.

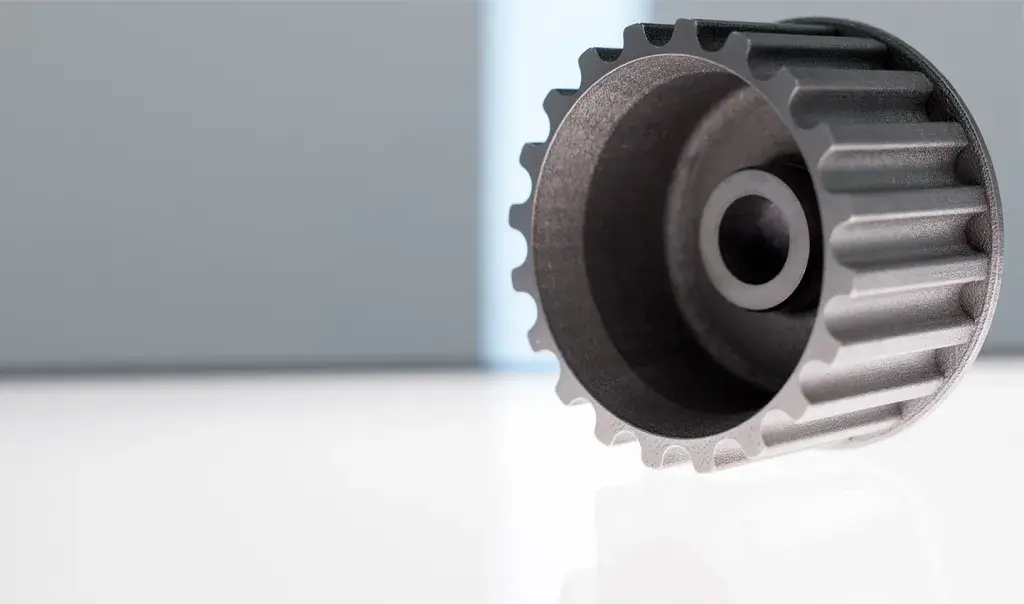

English Racing pensait que la production d'un nouvel engrenage sous poulie d'un diamètre plus grand tournerait plus lentement et par conséquent abaisserait la pression d'huile. Ceci étant dit, la production d'une telle pièce constituait un immense défi : la poulie d'origine était une pièce coulée, ce qui nécessitait d'utiliser un moule, un outillage pour produire le moule, beaucoup de temps et un budget colossal.

Tentant depuis plus de deux ans de produire une telle pièce, English Racing ne voyait pas solution. Ainsi, lorsque la société a découvert MTI, au début de l'année 2014, elle a pu rapidement préparer les données de conception pour l'impression 3D et produire la pièce sur l'imprimante ProX DMP 300. L'impression du prototype fonctionnel initial n'a pris que cinq heures.

En 3 jours, la pièce a été installée sur la voiture de course Mitsubishi Evo et tout s'est déroulé comme prévu. La pièce a parfaitement fonctionné, réduisant la pression d’huile à des niveaux sans danger et permettant au véhicule d'établir des records de vitesse dans sa catégorie.

« La ProX DMP 300 nous a permis de produire des pièces d'utilisation finale à une vitesse et à un coût jamais atteints auparavant, et ces pièces sont utilisées dans des environnements parmi les plus exigeants au monde », explique M. Cosmer. « En imprimant la pièce, nous sommes également parvenus à inclure des caractéristiques et des paramètres de conception impossibles à obtenir avec les méthodes classiques. Compte tenu de la complexité des composants, de la vitesse et du coût de fabrication, la ProX DMP 300 nous permet de combler ce manque pour nos clients. »

Après la génération et le test de la première pièce, la ProX DMP 300 a servi à produire une série de 35 pièces supplémentaires pour différentes courses à travers le pays.

Le 27 juin 2014, l'équipe English Racing a procédé aux essais de son nouvel engrenage de pompe à huile lors de la course de côte d'½ mile de Pikes Peak (Pikes Peak International Hill Climb) et sa voiture de course a atteint 184,9 miles/h, se hissant à la première place dans la catégorie des berlines. « La voiture a bien fonctionné comme nous l'avions prévu », déclare Zach Morgan, technicien et préparateur chez English Racing. « Nous avons fait tourner la voiture sur notre banc dynamométrique sans rencontrer aucune défaillance, nous pensions donc finir la course dans le peloton sans vraiment savoir si nous décrocherions la première place. L'équipe est ravie ! »

« La ProX DMP 300 était parfaite pour ce travail. En tout, nous avons passé 130 heures sur ce projet qui était assez important », indique M. Cosmer.

La quantité, la géométrie et les caractéristiques, qui auraient difficilement pu être obtenues d'une autre façon, ont fait de ce projet une application idéale de la DMP sur la ProX DMP 300. MTI a pu terminer rapidement un projet qui trainait depuis des années, English Racing a économisé des milliers de dollars et a gagné un temps considérable sur les autres processus de fabrication.

« Toute l'industrie des métaux est en train de se familiariser avec le matériau, et cela ne va aller qu'en s'améliorant », déclare M. Cosmer. « Le MTI joue un rôle clé dans cette courbe d'apprentissage et est enthousiaste à l'idée de repousser les limites du métal imprimé en 3D. Pour nous, c'est une technologie gagnante. »

Addendum : le 13 juillet 2014, la Mistubishi Evo, avec son engrenage de pompe à huile en métal imprimé en 3D, a remporté la première place et le record du véhicule à quatre portes le plus rapide avec une vitesse maximale de 196,6783 miles/h.

À propos de Metal Technology (MTI)

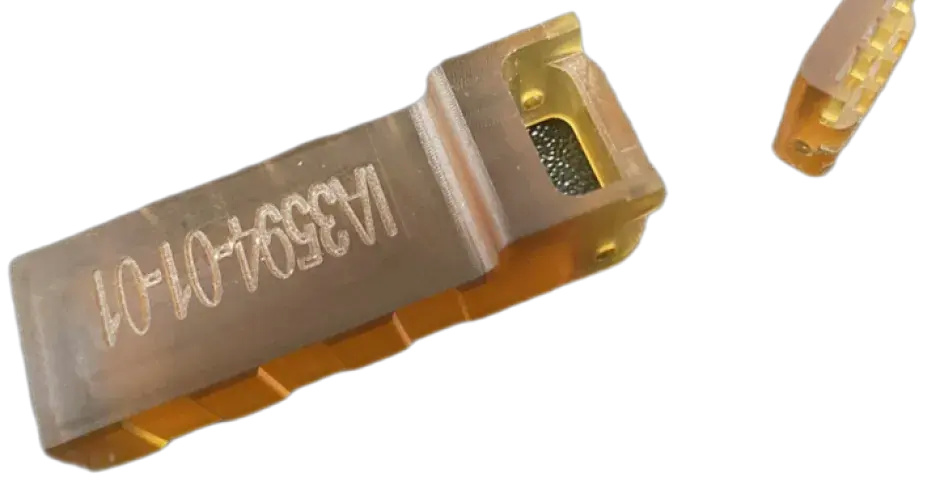

Avec plus de quarante ans d'expérience dans l'application des technologies innovantes et propriétaires, Metal Technology (MTI) rend possible l'utilisation d'alliages difficiles sur un plus large spectre d'applications avec une efficacité, une polyvalence et une fiabilité accrues. Les alliages comprennent : le tantale, le niobium, le zirconium, le titane, le tungstène, le nickel, le superalliage de nickel, le molybdène et le vanadium. MTI utilise des méthodes spécialisées de fabrication additive, d'emboutissage profond, de rotation, de forgeage, d'usinage, d'électro-érosion et de fabrication pour fournir des produits de qualité supérieure qui répondent exactement à vos spécifications. MTI produit des composants pour éléments de source d'ions, cibles, creusets sans soudure, pénétrateurs formés par explosion, tubes et des récipients ainsi que des pièces personnalisées qui vont au-delà des configurations communes. Pour en savoir plus, visitez le site Web de la société : www.mtialbany.com